Jako główne lub rezerwowe urządzenie zabezpieczające, wolne od luzów ograniczniki momentu obrotowego z kulkowym mechanizmem zapadkowym pełnią rolę mechanicznych wyłączników automatycznych, mających ochraniać napęd maszyny, precyzyjnie (? 5 procent momentu obrotowego) i praktycznie natychmiast (<3 milisekundy) rozłączając napęd i napędzane elementy w przypadku blokady lub awarii maszyny. Powszechnie popełnianym błędem jest zakładanie, że ograniczenie dopływu prądu do napędu ochroni tym samym układ mechaniczny przed przeciążeniem, chociaż w przypadku umieszczenia, na przykład, na wyjściu ślimaka serwomechanizmu lub przekładniach planetarnych, precyzyjne ograniczniki momentu obrotowego chronią układ mechaniczny przed odbitą bezwładnością obciążenia, w którym to przypadku ilość energii wystarczająca do spowodowania uszkodzeń zostaje dostarczona na długo przed uderzeniem. Luz, powtarzalność i  czas reakcji są kluczem do pomyślnego wykorzystania mechanicznych ograniczników momentu obrotowego w zastosowaniach serwomechanizmów o dużych prędkościach.

czas reakcji są kluczem do pomyślnego wykorzystania mechanicznych ograniczników momentu obrotowego w zastosowaniach serwomechanizmów o dużych prędkościach.

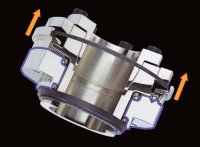

Łożyska kulkowe, ułożone w jeden lub kilka rzędów, są precyzyjnie dociskane do płytki napędzanej za pomocą sprężyny, wysuwając się z niej w przypadku przeciążenia w czasie krótszym od 3 milisekund, rozłączając podzespoły napędzające i napędzane. Ponowne sprzęgnięcie wykonywane jest ręcznie lub automatycznie.

W zastosowaniach wiążących się z dużymi prędkościami, w których przejście robocze narzędzia zachodzi zbyt szybko, tradycyjne ograniczniki momentu obrotowego nie reagują wystarczająco szybko na przeciążenia – twierdzi Ben Cucci, inżynier-projektant pracujący w Schumacher Automation w Belmont w stanie New Hampshire.

Pożądany jest wysoki poziom powtarzalności w celu zagwarantowania niezmiennego momentu rozruchowego na całej linii – stwierdza Duncan Quinn, inżynier-projektant zatrudniony w NBS Card Tech w Paramu, także w New Hampshire.

Degresywna charakterystyka układu sprężyny talerzowej znacznie zwiększa czułość przeciążeniową, jako że nawet niewielki ruch osiowy łożysk kulkowych spowoduje, że sprężyna cofa się, zwalniając ogranicznik momentu obrotowego.

Ograniczniki momentu obrotowego o właściwościach serwomechanizmu posiadają normalnie wewnętrzne obciążenia wstępne między podzespołami współpracującymi w celu wyeliminowania luzu. Ale to degresywna charakterystyka sprężyny wyróżnia się jako najważniejsze usprawnienie w rozwoju precyzyjnych, mechanicznych ograniczników momentu obrotowego dla systemów napędzanych za pomocą serwomotorów. Ich duża wrażliwość na ruch osiowy zwiększa precyzję i poprawia czas reakcji, ale wymaga także większej staranności podczas planowania układu i montażu.

Podstawowa funkcja

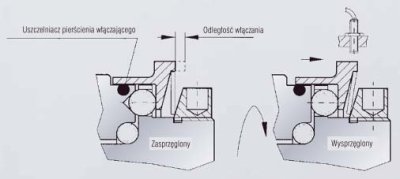

Kołnierz wyjściowy, zwany także płytką ryglującą (na powyższym rysunku wyróżniona kolorem niebieskim), posiada serię stożkowych wgłębień, w które łożyska kulkowe wciskane są za pomocą sprężyn. Podzespół ten, ze śrubą sworzniową lub wyjściem sprzęgła elastycznego, spoczywa na łożyskach nad podstawą ogranicznika momentu obrotowego.

W przypadku przeciążenia, łożyska kulkowe wysuwają się ze swoich wgłębień, pokonując siłę docisku sprężyn, pozwalając, by płytka ryglująca obracała się swobodnie względem elementu bazowego i przenosiła zerowy moment obrotowy. Po rozłączeniu, płytka sterująca, znajdująca się między sprężyną talerzową i łożyskami kulkowymi, przesuwa się wzdłuż swojej osi o odległość, na jaką kulki wchodziły w swoje wgłębienia, sygnalizując przeciążenie znajdującemu się obok czujnikowi zbliżeniowemu.

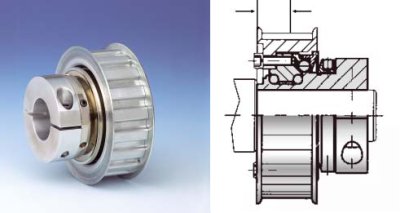

Ogranicznik momentu obrotowego SK1 z piastą włączającą i kołem napędowym. Integralne łożysko o podwójnej szerokości pozwala na pewien luz przy centrowaniu koła pasowego lub zębatki, ale projektanci powinni znać wartości znamionowe obciążenia jednostronnego i określony zakres położeń w celu centrowania obciążenia.

Sprężyna degresywna

Ograniczniki momentu obrotowego o właściwościach serwomechanizmu wykorzystują degresywną sprężynę talerzową w miejsce tradycyjnie stosowanej sprężyny zwojowej. Sprężyna degresywna, przyjmująca obciążenie osiowe na swoim pierścieniu wewnętrznym z nakrętki regulującej moment obrotowy i przenosząca je na mechanizm rygla kulkowego na swojej obręczy zewnętrznej, jest bardzo wrażliwa na siłę osiową. W stanie rozłączonym sprężyna degresywna nie wywiera siły przywracającej wprost proporcjonalnej do przemieszczenia osiowego, ale lekko zmienia kształt, działając na mechanizm sprzęgła jedynie bardzo niewielką siłą resztkową. Gdy sprzęgło jest włączone, talerz jest bardzo bliski rozłączenia pod względem wartości siły osiowej, jaka potrzebna jest do spowodowania zmiany. Do sprężyny degresywnej wolno przyłożyć jedynie bardzo wąski zakres siły osiowej, przez mniej niż jeden dopuszczalny obrót precyzyjnie ustawionej nakrętki regulującej moment obrotowy.

Tak precyzyjna i natychmiastowa reakcja na przeciążenie możliwa jest jedynie dzięki precyzyjnemu obciążeniu sprężyny między elementem bazowym i płytką ryglującą. Dalsze obciążanie osiowe płytki ryglującej względem elementu bazowego kulkowego mechanizmu zapadkowego ograniczników momentu obrotowego bezpośrednio zmniejszyłoby ich zdolność do prawidłowego funkcjonowania przy zadanym momencie obrotowym, przy którym ma następować rozłączenie. Odizolowanie mechanizmu sprzęgła od sił zewnętrznych jest w związku z tym niezbędne w celu prawidłowej pracy urządzenia.

Absorpcja obciążeń

W zastosowaniach z wykorzystaniem napędu pasowego, obciążenie jednostronne wynikające z napięcia pasa i przeniesienia samego momentu obrotowego musi być kontrolowane. Podczas gdy w takich przypadkach bezpośrednia siła osiowa nie działa normalnie na ogranicznik momentu obrotowego, ważne jest unikanie momentów krytycznych, charakterystycznych dla nadmiernego obciążenia jednostronnego. Łożysko płytki ryglującej może wytrzymywać obciążenia promieniowe, których wartość jest zbliżona do (lecz nie może zbytnio przekraczać) wartości obciążeń występujących przy bardziej agresywnych zastosowaniach serwomechanizmów. Projektanci muszą znać wartość znamionową obciążenia poprzecznego ogranicznika momentu obrotowego, ale ważniejsze jest zagwarantowanie, że obciążenie będzie wycentrowane osiowo z zalecanym przez producenta zakresem położeń.

Sprzęgło przeciążeniowe SK2 wyposażone w odporną na skręcanie elastyczną harmonijkę w celu równoważenia braku współosiowości.

W przypadku obciążeń ze sprzężeniem bezpośrednim, elastyczność osiowa jest absolutną koniecznością. Ograniczniki momentu obrotowego zamontowane szeregowo na sprzęgle niezdolnym do absorbowania luzu osiowego będą doświadczać silnego dociskania kołnierza wyjściowego do systemu kulkowego mechanizmu zapadkowego, co będzie mieć bezpośredni wpływa na zdolność ogranicznika momentu obrotowego do rozłączania sprzęgła z jakąkolwiek powtarzalnością.

Harmonijka ze stali nierdzewnej lub sprzęgła z wkładkami serwomechanicznymi zalecane są do izolacji ogranicznika momentu obrotowego od stosunkowo dużych, bocznych i osiowych sił przywracających, powstających na skutek niewielkiego braku współosiowości między wałkiem napędowym i napędzanym. Zwłaszcza te dwa typy sprzęgieł elastycznych wykazują bardzo niską odporność na ściskanie osiowe. ?Sprężynowa? budowa harmonijki powoduje, że ściskanie jest bardzo łatwe i, jako że prawidłowa instalacja sprzęgieł z wkładkami serwomechanicznymi wymaga 1-2 mm odstępu między zestawami szczęk, one także mogą ulec zgnieceniu osiowemu podczas pracy, przenosząc jedynie bardzo niewielkie obciążenie cierne na ogranicznik momentu obrotowego.

Prawidłowo zainstalowane sprzęgło przeciążeniowe ES2 wyposażone w tłumiącą drgania wkładkę serwomechaniczną kompensuje ruch osiowy.

Podczas gdy ograniczniki momentu obrotowego z kulkowym mechanizmem zapadkowym są prawdopodobnie najlepszym sposobem na zapewnienie ochrony przed przeciążeniem momentem obrotowym, one także ? jak wszystko ? mają swoje ograniczenia. Precyzyjna kontrola obciążenia osiowego ograniczników momentu obrotowego z kulkowym mechanizmem zapadkowym jest bezpośrednio związana z ich charakterystykami związanymi z dokładnością, niezawodnością i szybkością reakcji na przeciążenie momentem obrotowym. Wszelkie większe siły przekraczające te siły, które oddziałują na sprężynę degresywną poprzez umieszczenie nakrętki regulującej moment obrotowy względem płytki ryglującej, będą miały wpływ na parametry.

Zastosowanie prostych środków w celu zapewnienia odpowiedniej instalacji ogranicznika momentu obrotowego pozwala zapewnić bezpieczeństwo i niezawodność. Istnieje wiele standardowych produktów, które zapewniają odpowiednie obciążenie, choć specjalne zastosowania wymagają specjalnych rozwiązań.