Możliwości oraz parametry dokładnościowe obrabiarek, maszyn i robotów przemysłowych wynikają głównie z własności ich elementów napędowych takich jak silniki i przekładnie. Zwiększanie wydajności maszyn obróbczych oraz zwiększanie udźwigu i dokładności robotów przemysłowych to nowe wymagania stawiane konstrukcjom układów napędowych. Zwiększenie dokładności wymaga większej sztywności napędu, większej precyzji i powtarzalności pozycjonowania końcowego elementu łańcucha napędowego danej maszyny. Sztywniejsze i dokładniejsze napędy powinny cechować się dodatkowo niewielką przestrzenią zabudowy, małą wagą, cichą praca oraz niską ceną.

Opis funkcjonalny i techniczny precyzyjnych przekładni cykloidalnych

Przekładnie precyzyjne TwinSpin składają się z reduktora cykloidalnego oraz zintegrowanego łożyska promieniowo-wzdłużnego, o dużej nośności ruchowej. Ze względu na integralne łożysko, przekładnie te nazywane są reduktorami łożyskowymi (ang. bearing reducer). Dzięki opatentowanej technologii przeniesienia napędu przekładnia pozwala na uzyskanie przełożeń od 1:33 do 1:191 na pojedynczym stopniu redukcyjnym. Wynikającą z tego zaletą jest praktycznie zerowy luz przekładni oraz wysoka efektywność przekładni – sięgająca 95%. Użyte wewnętrzne koła zębate o zarycie cykloidalnym są w stanie przenosić udary momentu, o wartościach znacznie większych niż standardowe koła z zębami ewolwentowymi. Maksymalny udar momentu może wynosić nawet 5-krotność momentu znamionowego reduktora.

Dużą zaletą opisanego rozwiązania jest możliwość modułowego składania przekładni tworząc tym samym różne układy kinematyczne i konfiguracje maszyn, w których przekładnia wraz z silnikiem stanowią pojedynczą oś obrotu.

Ze względu na swoją konstrukcję oraz masywne koła cykloidalne, reduktory łożyskowe cechują się wysoką niezawodnością. Reduktory obliczane są na 6000 godzin ciągłej, bezawaryjnej pracy, co jest również potwierdzone pomiarami doświadczalnymi.

Przekładnie cykloidalne są praktycznie bezobsługowe w czasie całego okresu eksploatacji. W zależności od wersji mogą być wypełnione fabrycznie smarem stałym lub smarowane specjalnym olejem.

W większości zastosowań przekładnie łożyskowe nie wymagają dodatkowego łożyskowania zarówno po stronie wału wejściowego jak i wyjściowego. Obciążenie mechaniczne mocowane może być bezpośrednio do wału wyjściowego przekładni, bez konieczności stosowania dodatkowego ułożyskowania. Sama przekładnia jest przykręcana bezpośrednio do obudowy maszyny lub urządzenia i stanowi element nośny dla napędzanego elementu.

Powyższe cechy powodują, że precyzyjne przekładnie cykloidalne znajdują szerokie zastosowanie jako przeguby robotów przemysłowych, napędy głowic technologicznych, napędy magazynów narzędzi CNC i głowic obrabiarek, stoły obrotowe oraz napędy obrotowe w różnych systemach transportowych i manipulacyjnych.

Zasada działania

– Obudowa ? zawiera wbudowane łożyska promieniowo-wzdłużne o wysokiej nośności

– Flansze ? flansza wejściowa i wyjściowa są sztywno połączone ze sobą za pomocą śrub i obracają się ze zredukowaną prędkością w stosunku do obudowy

– Wał wejściowy ? jest elementem reduktora po stronie szybkich obrotów, ułożyskowany jest na flanszach wejściowej i wyjściowej. Na wale wejściowym osadzone jest wykorbienie, poruszające za pośrednictwem łożyska wałeczowego koła zębate. Zęby kół mają zarys trochoidalny.

– Koła trochoidalne pozostają w ciągłym, 50% zazębieniu z nieruchomymi wałeczkami rozlokowanymi za wewnętrznej stronie obudowy i tworzącymi zębatkę wewnętrzną. Koła mogą zatem przenosić ogromny moment obrotowy przy praktycznie zerowych luzach.

– Dwa krzyżowe elementy transmisyjne przenoszą moment napędowy z obracających się planetarnie kół trochoidalnych na wał wyjściowy przekładni

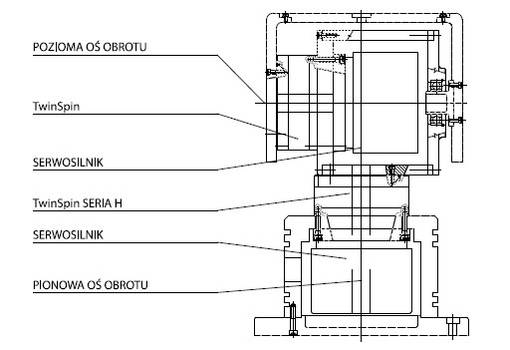

Przykład zastosowania precyzyjnej przekładni TwinSpin w 1 i 2 osi robota przemysłowego

Przekładnia TWINSPIN zapewnia wysoką sztywność skrętną oraz dużą dokładność pozycjonowania. Reduktor z wbudowanym łożyskiem promieniowo-wzdłużnym tworzy bardzo zwartą konstrukcję. Możliwe jest dołączenie zewnętrznego układu kinematycznego bezpośrednio do wału wyjściowej przekładni, bez dodatkowego ułożyskowania. W tym rozwiązaniu konstrukcyjnym zastosowany jest silnik servo z uszczelnionym wałkiem.

Rys. 1

Przykład zastosowania przekładni precyzyjnej TwinSpin w dwuosiowym stole obrotowym

Proponowana konstrukcja zapewnia dużą nośność oraz sztywność stołu obrotowego. Jednocześnie rozwiązanie wykorzystuje minimalną ilość części mechanicznych. Przekładnia precyzyjna jest jednocześnie elementem nośnym stołu. Bezluzowy reduktor TwinSpin gwarantuje wysoką dokładność i powtarzalność pozycjonowania. W przedstawionym rozwiązaniu wszystkie ruchome części mechaniczne są uszczelnione. Układ pomiarowy silnika servo może być jednocześnie układem pomiarowym stołu obrotowego. Hamulec silnika może być również hamulcem elektromagnetycznym stołu.

Rys. 2

Przykład zastosowania przekładni precyzyjnej TwinSpin w napędzie stołu indeksowego

W przypadku napędu stołu indeksowego wymagana jest niewielkiej wysokości zabudowy. Powyższe wymaganie może być spełnione przy zastosowaniu przekładni precyzyjnej TwinSpin zapędzanej silnikiem servo za pomocą paska zębatego. Obudowa stołu indeksowego może być przykręcona bezpośrednio do wału wyjściowego przekładni redukcyjnej. Dodatkowe ułożyskowanie koła pasowego przekładni nie jest wymagane.

Rys. 3

Przykład zabudowy przekładni precyzyjnej TwinSpin w napędzie zmieniacza narzędzia

W prezentowanym rozwiązanie konstrukcyjnym zmieniacza narzędzia jest zamocowany bezpośrednio do przekładni. Przekładnia jest napędzana silnikiem servo poprzez dodatkowe sprzęgło. Przykład pokazuje optymalne i wysoce niezawodne rozwiązanie dla tego typu urządzeń.

Rys. 4

Przykład zastosowania przekładni precyzyjnej TwinSpin w pozycjonerze kamery

Rozwiązanie umożliwia osiągnięcie płynnego ruchu obrotowego oraz wysoką sztywność konstrukcji. Zastosowane serwonapędy posiadają zintegrowane hamulce elektromagnetyczne. Jako napędu osi pionowej użyto przekładni TwinSpin z pustym wałkiem. Rozwiązanie to umożliwia przeprowadzenie kabli zasilających i sygnałowych kamery przez przekładnię i tym samym pozwala na zwiększenie zakresu ruchu obrotowego (>360 degrees). Proponowane rozwiązanie konstrukcyjne jest w pełni uszczelnione. Bezluzowa przekładnia TwinSpin gwarantuje wysoką dokładność i powtarzalność pozycjonowania.

Rys. 5

Zaprezentowane w artykule przykłady i sugestie pokazują nowe możliwości konstrukcyjne napędów obrotowych maszyn i mogą być inspiracją dla inżynierów i projektantów urządzeń. Wskazują innowacyjne zasady zabudowy i wykorzystania precyzyjnych przekładni redukcyjnych.

Artykuł wskazuje na unikalne cechy reduktorów łożyskowych, spełniających jednocześnie dwie podstawowe funkcje konstrukcji tj. redukcję obrotów oraz ułożyskowanie.

Innowacyjna zasada działania przekładni precyzyjnych cechuje się dużym momentem obrotowym na wyjściu reduktora przy niewielkiej zabudowie oraz wysoką precyzją przeniesienia napędu.

SPINEA, s.r.o.

www.spinea .sk