Programowalna technologia zabezpieczeń zmniejsza rozmiar stanowisk zrobotyzowanych do pakowania

Programowalne systemy zabezpieczeń robotów stanowią nową technologię, która może być narzędziem do zmniejszania zarysów powierzchni zajmowanej przez systemy zrobotyzowane stosowane przy pakowaniu. Ponadto, poprzez włączanie rozwiązań zabezpieczających w zakres działania sterownika robota, rozwiązania te eliminują potrzebę oraz koszty zewnętrznych urządzeń zabezpieczających, takich jak kurtyny świetlne, wyłączniki krańcowe i inne systemy związane z zabezpieczeniami.

Największa korzyść wynikająca z programowalnych rozwiązań zabezpieczających wynika z tego, że rozwiązania te zmniejszają całkowity obszar dla samego robota, co daje istotne oszczędności w przypadku linii do pakowania, gdzie przestrzeń ma znaczenie ? twierdzi Sal Spada, analityk przemysłu z Grupy Doradczej ARC.

Spada stwierdza, że w przeszłości rozwiązania dotyczące zabezpieczeń stanowisk zrobotyzowanych polegały na analizie skrajnie niekorzystnych przypadków, dotyczącej zarówno zasięgu ramiona robota jak i czasów zatrzymań. Aby spełnić normy bezpieczeństwa dla stanowiska zrobotyzowanego, wymagało to często przyjęcia dużo większego obrzeża strefy ochronnej niż jest to potrzebne dla danego zastosowania. Mówi on, że nowa technologia zabezpieczeń dobrze pasuje do zastosowań w czynnościach pakowania. W ostatnich paru latach widział już skłonności do zmniejszania i przekształcania otoczenia wokół stanowisk zrobotyzowanych, wraz z dążeniem do eliminowania koniecznej ilości ogrodzeń.

To, co dają te nowe technologie, to możliwość monitorowania położenia robota w sposób bezpieczny, wykorzystując strefy bezpieczeństwa (obszary w przestrzeni). Robot jest tak ustawiany, aby nigdy nie mógł opuścić tej strefy. Użytkownik może określić rozmiar i lokalizację stref stosownie do rozwiązania projektowego maszyny i ograniczyć zarys stanowiska tak, aby pasowało ono do jego fizycznego obrysu s w odniesieniu do możliwości zasięgu robota. Aby osiągnąć wymagany poziom zabezpieczenia (taki jak Kategoria 3 lub wyższa, zgodnie z normą ISO 13849-1), systemy te wykorzystują podwójne procesory dla zapewnienia wymaganej niezawodności. Jest to rozwiązanie stosowane przez większość dostawców bezpiecznych sterowników PLC.

Technologia ta stała się szeroko dostępna, od kiedy Stany Zjednoczone zaczęły uchylać swoje standardy. Poprzednio, standardy te zawierały wyraźny pogląd, że koncepcja bezpieczeństwa jest rozdzielona od funkcji robota. Zostało to teraz zmienione i można zastosować koncepcję bezpieczeństwa rozważaną wraz z funkcją robota.

Nie stanowi to konfliktu ze stanowiskiem przemysłu w sprawie wyboru najlepszego sposobu wykonania operacji.

Koncepcja polega na tym, aby nie oddzielać funkcji robota od funkcji systemu bezpieczeństwa, lecz skupić się na wymaganiach dotyczących bezpieczeństwa, co systemy powinny funkcjonalnie robić, a nie jak powinna wyglądać architektura ? twierdzi Claude Dinsmoor, dyrektor naczelny firmy FANUC Robotics. Jest to jeden z punktów zwrotnych, który nas i naszych użytkowników uspokoił, że jest to dobra technologia do zastosowania w praktyce.

Wielu dostawców z dziedziny robotyki dostarcza już programowalne rozwiązania zabezpieczeń stanowisk zrobotyzowanych, jak ABB, FANUC i KUKA Robotics. Poniżej przedstawiono przegląd tych rozwiązań oraz informacje, w jakim stopniu ta technologia jest gotowa do wywierania wpływu na bezpieczeństwo robotyzacji procesu pakowania.

SafeMove: firma ABB Robotics

Firma ABB Robotics przedstawiła nowe oprogramowanie i oparty na elektronice sterownik zabezpieczeń zintegrowany ze sterownikiem IRC5 robota, o nazwie SafeMove. Technologia ta pozwala na zgodny z przepisami bezpieczeństwa nadzór nad ruchem robota, umożliwia uzyskanie chudszych rozwiązań stanowiska zrobotyzowanego oraz bardziej zgrane aplikacje. Roboty i operatorzy mogą pracować bliżej siebie.

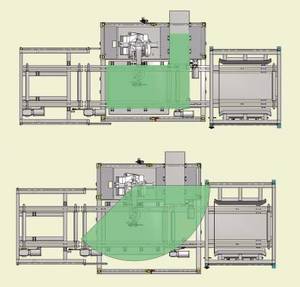

SafeMove stwarza możliwość ograniczenia przestrzeni roboczej robota dokładnie do takich wymiarów, jakie są potrzebne do wykonywania czynności pakowania i jednocześnie spełniania wszystkich przepisów wymaganych przez normę bezpieczeństwa RIA 1506 ? twierdzi Robin Schmidt, główny inżynier firmy ABB Robotics, Ameryka Północna. Bez tej technologii, stanowiska zrobotyzowane muszą być dużo większe, aby były w pełni zgodne z przepisami. Przy zastosowaniach w procesie pakowania często mamy długi zasięg, bądź to poziomy bądź pionowy, co przy kombinacjach osi wymaganych do układania w stos lub pakowania może skutkować utworzeniem bardzo dużego obszaru roboczego. Technologia SafeMove umożliwia inżynierom użycie jedynie takiej przestrzeni, jaka jest niezbędna oraz zmniejszenie ogólnego obrysu całego stanowiska zrobotyzowanego.

SafeMove oferuje możliwość wykorzystania programowalnych funkcji bezpieczeństwa i zmniejsza zapotrzebowanie na tradycyjne wyposażenie zabezpieczające, takie jak kurtyny świetlne, przekaźniki bezpieczeństwa, zderzaki mechaniczne, przełączniki położenia i bariery ochronne. SafeMove umożliwia także tworzenie bardziej zwartych stanowisk zrobotyzowanych poprzez ograniczanie ruchu robota do dokładnie tego, które jest potrzebne dla określonej aplikacji, zamiast polegania na bardziej sztywnych zderzakach mechanicznych. Ważną funkcją SafeMove jest zdolność do ograniczenia ruchu robota do trójwymiarowych stref bezpieczeństwa, dających się przystosować do każdej potrzeby i przemysłowego zastosowania. Strefy mogą być włączane i wyłączane w cyklu pracy, aby robot pracujący z pełną prędkością był w bezpiecznej odległości od operatora. Strefa może również zostać odwrócona, tak, że robot nie ma do niej dostępu, ochraniając drogie wyposażenie.

Firma QComp Technologies zastosowała SafeMove w nowej serii zrobotyzowanych paletyzatorów. Według Toma Doyle, prezesa QComp, technologia ta umożliwiła zacieśnienie przestrzeni roboczej i promienia zasięgu oraz sprawiła, że odgrodzone obszary stały się dużo mniejsze niż kiedyś. To podstawowa zaleta ze względu na mały zarys paletyzatora.

Ustawiliśmy trzy strefy bezpieczeństwa ? stwierdza Doyle. Pierwsza jest obszarem zasilania. To ciasna bezpieczna strefa, określona jako obszar, w którym robot może pobrać produkt. Pozostałe strefy bezpieczeństwa są zdefiniowane dla stanowiska tworzenia palety i magazynu przekładek. Jesteśmy w stanie określić przestrzeń robota i stref bezpieczeństwa na podstawie funkcji wykonywanych przez maszynę podczas pracy.

Doyle dodaje, że jest pewien margines wokół każdej strefy, a strefy także zachodzą na siebie, aby tworzyć przejście z jednej strefy do następnej. Strefy są ustalane poprzez oprogramowanie i o ile opracowanie pierwszego systemu i wdrożenie go, by płynnie działał, zajęło trochę czasu, o tyle teraz, strefy mogą być łatwo dostosowywane z jednego projektu do drugiego.

KUKA Robotics: Safe Operation

System Safe Operation firmy KUKA wprowadza do stosowania to, co w normach bezpieczeństwa robotów określane jest jako ?elastyczne i bezpieczne (zgodne z przepisami) ograniczanie osi i przestrzeni?. System monitoruje położenie robota, oś po osi, wykorzystując dwukanałową technologię i dwa niezależne procesory. Dwukanałowe urządzenia zabezpieczające (ograniczające) monitorują położenie osi (A1, A2, A3, …) robota oraz osie pomocnicze, jak również przestrzeń kartezjańską określoną koordynatami X, Y oraz Z. System dostarcza również dwukanałowych sygnałów wejściowych i wyjściowych, które mogą być wykorzystane do aktywowania określonych urządzeń monitorujących (na przykład: wybierz strefę) i przekazywania sygnałów innym elementom zabezpieczeń, kiedy robot jest w określonej strefie.

W standardowym robocie firmy KUKA jest moduł w podstawie robota, który gromadzi wszystkie informacje dotyczące położenia robota. Przy zastosowaniu Safe Operation, moduł ten zostaje zastąpiony wersją zabezpieczającą. Zabezpieczenie to daje drugi procesor oraz niezależne, zduplikowane przetwarzanie, czego wymaga Safe Operation. Wszystkie inne funkcje zabezpieczające są obsługiwane bezpośrednio przez sterownik robota.

Safe Operation firmy KUKA określa dwie główne przestrzenie robocze w zrobotyzowanym stanowisku. Pierwsza jest przestrzenią operacyjną, w której robot jest zaprogramowany do poruszania się przy wykonywaniu normalnej operacji. Druga jest zastrzeżoną przestrzenią, w której, jeśli stanie się coś nieplanowanego, sterowanie zabezpieczające zapewni bezpieczne zatrzymanie robota. Podstawową zaletą Safe Operation jest możliwość zaprojektowania przestrzeni zastrzeżonej bliżej przestrzeni operacyjnej, niż można to zrobić przy użyciu standardowych twardych zderzaków lub przełączników krańcowych.

Kiedy wykorzystuje się twarde zderzaki przy zastosowaniach do paletyzacji, otrzymuje się przestrzenie zastrzeżone w kształcie kolistym, ze względu na to, że przepisy bezpieczeństwa pracy robota mówią o konieczności zachowania 450 mm odległości od twardych zderzaków najdalszego punktu narzędzia, do ogrodzenia przestrzeni zrobotyzowanej ? stwierdza Michael Gerstenberger, starszy inżynier firmy KUKA Robotics. Zewnętrzna krawędź kolistej przestrzeni jest znacząco oddalona, nawet jeśli się nie zamierza programować, aby robot sięgał tak daleko. Wykorzystując strefy kartezjańskie, użytkownik może przenieść obrzeża ochronne bliżej robota, aby zaoszczędzić przestrzeń podłogi.

Safe Operation daje także podstawową technologię dla urządzeń sterowanych ręcznie, takich jak joystick oraz możliwość manualnego pozycjonowania robota. W celu uproszczenia ustawiania, użytkownik może stopniowo przestawiać robota, upraszczając ustawianie granic różnych stref. Gerstenberger twierdzi, że jest to poprawa w stosunku do poprzedniej sytuacji, kiedy użytkownik, aby wykonać te dokładne regulacje, musiał do robota przykręcać krzywkę i wyłącznik krańcowy .

FANUC Robotics: Dual Check Safety

FANUC Robotics: Dual Check Safety

System sprawdzania położenia/prędkości Dual Check Safety (DCS) firmy FANUC monitoruje w czasie rzeczywistym prędkość i położenie robota za pomocą dwóch niezależnych procesorów CPU w sterowniku robota. Funkcje te mogą natychmiast wykryć naruszenie granic położenia i prędkości i wyłączyć zasilanie silnika robota poprzez dwa niezależne kanały. Dane dotyczące zabezpieczeń i procesy są krzyżowo sprawdzane przez dwa procesory CPU umieszczone w robocie, bez konieczności stosowania zewnętrznego sprzętu zabezpieczającego.

Systemy zrobotyzowanego pakowania do takich zastosowań, jak pakowanie skrzynek i pakowanie na końcu linii, dotyczą zwykle zastosowań do operacji pakowania o dużych objętościach, co wymaga dużego obrysu stanowiska ? twierdzi Dinsmoor. Dual Check Safety może dać duże korzyści w takich zastosowaniach, gdyż możemy tak ograniczyć skręt robota, aby był dużo bliżej obrysu stanowiska.

Poprzez monitorowanie regionów lub ?stref? w przestrzeni koordynat robota, system DCS może być wykorzystany jako statyczne lub dynamiczne urządzenie dla robota, ograniczając jego przemieszczanie się tylko do obszaru stanowiska, w którym ma działać. Stosowanie DCS może eliminować drogie zabezpieczające ekrany świetlne lub układy wyłączników krańcowych używanych w tradycyjnych systemach, aby powstrzymać robota od opuszczania określonego obszaru w stanowisku zrobotyzowanym.

Opcja sprawdzania położenia/prędkości DCS nie wymaga dodatkowych zewnętrznych czujników, aby monitorować prędkość i położenie robota, zamiast nich, do określenia gdzie i jak szybko porusza się robot wewnątrz stanowiska, wykorzystuje własne czujniki serwomotoru robota. Ze względu na to, że nie jest wymagane zastosowanie zewnętrznego sprzętu, system DCS maksymalizuje czas nieprzerwanej pracy robota, nie ma konieczności specjalnej obsługi lub wykonywania czynności serwisowych, jakie mogłyby być potrzebne urządzeniom zewnętrznym zapewniającym bezpieczeństwo.

Dinsmoor dodaje, że USA ma najlepsze, najbardziej rygorystyczne standardy bezpieczeństwa dotyczące rozmieszczania robotów. W ostatnich pięciu latach, stowarzyszenie Robotics Industry Assn. (RIA) (Stowarzyszenie Robotyki Przemysłowej), pracowało wraz z ISO nad zmianą opracowanych przez ISO norm bezpieczeństwa robotów przemysłowych.

Twierdzi on, że zmiany uaktualniły całą normę, aby lepiej pasowała ona do możliwości robotów i do zastosowania robotów w środowiskach, o których się nawet nie myślało około 10 ?15 lat temu, kiedy były opracowane normy USA. Z uwagi na to, że USA sponsoruje tę działalność i przystąpiło do działania z własnymi normami bezpieczeństwa dotyczącymi robotów, cały świat zmierza w kierunku standardu bezpieczeństwa podobnego do tego, jaki jest użyty w USA od jakiegoś czasu. Celem jest ujednolicenie wymagań bezpieczeństwa oraz szczegółów zastosowania i spowodowanie, aby wszystkich obowiązywały takie same zasady.

Poprawienie bezpieczeństwa nie stanowi kwestii technologicznej, lecz dotyczy raczej eliminacji sztucznych ograniczeń ? stwierdza Dinsmoor. Jaka jest potrzeba utrzymywania systemu bezpieczeństwa niezależnie od systemu sterowania? Wszyscy musimy postępować według tych samych wytycznych i potwierdzać bezpieczeństwo wykonywania operacji, lecz nie ma potrzeby rozdzielania systemów. Lepiej jest, budując architekturę, sprzęt i oprogramowanie, robić te dwie rzeczy na raz.