Tworzywa sztuczne z uwagi na swe wszechstronne, modyfikowalne właściwości oraz koszty wytworzenia stały się w ostatnich latach niezwykle popularnym materiałem w wielu branżach przemysłowych, wypierając tam, gdzie to możliwe elementy metalowe. Projektowanie elementów z tworzyw sztucznych wymaga jednak nieco innych metod i narzędzi modelowania i ma to cały szereg przyczyn, jak np. uzyskanie odpowiedniej wytrzymałości mechanicznej, przygotowanie do montażu w zespołach lub też zapewnienie wykonalności. Elementy z tworzyw sztucznych to często bryły cienkościenne, a więc wymagające kontroli grubości ścian, pozbawione ostrych krawędzi wewnętrznych, wymagające wydajnego mechanizmu zaokrąglania krawędzi, wzmacniane odpowiednio w zależności od przewidywanego sposobu i natężenia eksploatacji, wyposażone w różnorakie formy ożebrowania. Spośród udoskonaleń nowej wersji Autodesk Inventor Suite 2010 można wyodrębnić cały szereg funkcji wspierających projektantów podczas projektowania elementów z tworzyw.

Tworzywa sztuczne z uwagi na swe wszechstronne, modyfikowalne właściwości oraz koszty wytworzenia stały się w ostatnich latach niezwykle popularnym materiałem w wielu branżach przemysłowych, wypierając tam, gdzie to możliwe elementy metalowe. Projektowanie elementów z tworzyw sztucznych wymaga jednak nieco innych metod i narzędzi modelowania i ma to cały szereg przyczyn, jak np. uzyskanie odpowiedniej wytrzymałości mechanicznej, przygotowanie do montażu w zespołach lub też zapewnienie wykonalności. Elementy z tworzyw sztucznych to często bryły cienkościenne, a więc wymagające kontroli grubości ścian, pozbawione ostrych krawędzi wewnętrznych, wymagające wydajnego mechanizmu zaokrąglania krawędzi, wzmacniane odpowiednio w zależności od przewidywanego sposobu i natężenia eksploatacji, wyposażone w różnorakie formy ożebrowania. Spośród udoskonaleń nowej wersji Autodesk Inventor Suite 2010 można wyodrębnić cały szereg funkcji wspierających projektantów podczas projektowania elementów z tworzyw.

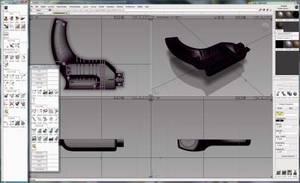

Import plików Alias

Projektowanie części z tworzyw sztucznych, w zależności od ich przeznaczenia i złożoności, może przebiegać całkowicie w środowisku aplikacji inżynierskiej, jaką jest Autodesk Inventor a może też, w przypadku np. produktów konsumenckich, obejmować początkową fazę stylizacji kształtu, funkcjonalności i atrakcyjności marketingowej w środowisku Autodesk Alias i Autodesk Showcase. Wykonane w tej fazie i zatwierdzone do dalszego procesu modele powierzchniowe mogą stać się danymi wejściowymi dla projektu Inventora. Od tej wersji programu Inventor poza uniwersalnymi formatami IGES i STEP, stosowanymi zwyczajowo do importu powierzchni, dodatkowo dla zachowania pełnej zgodności między środowiskami Alias i Inventor wprowadzono bezpośredni import plików .wire. Import może być dwojakiego typu: skojarzony lub nieskojarzony. Skojarzony pozwala na równoległe modyfikowanie zaimportowanych powierzchni w środowisku Alias i projektowanie w Inventorze. Jeśli nastąpią zmiany w pliku .wire ? można będzie dokonać aktualizacji danych w środowisku Inventora. Niezwykle ułatwia to współpracę stylistów i inżynierów. W przypadku importu nieskojarzonego operacja importu nie tworzy łącza z plikiem wejściowym, oferuje także szereg opcji dodatkowych jak wybór zawartości pliku .wire lub sposób wczytania powierzchni (pojedyncze powierzchnie, powierzchnie zgrupowane). Wczytane powierzchnie mogą zostać pogrupowane zgodnie z warstwami środowiska Alias, następnie można już dokonać odpowiedniej ich dalszej obróbki – przykładowo można zszyć powierzchnie tworzące zamkniętą objętość i uzyskaną bryłę zamienić w element cienkościenny.

Środowisko wielobryłowe

Inventor 2010 przynosi środowisko wielobryłowe dla części .ipt. Zalet oraz możliwości wykorzystania tej funkcjonalności jest mnóstwo. O ile łatwiej jest utworzyć koncepcję całego urządzenia w jednym pliku i podzielić potem na poszczególne części niż budować całą strukturę zespołu za pomocą wiązań i luźnych plików. Oczywiście jeśli wiemy co chcemy zaprojektować lub metody tradycyjne są wystarczająco efektywne, środowisko wielobryłowe niekoniecznie zmieni coś w procesie roboczym, jednak konkretnie w przypadku elementów z tworzyw sztucznych, jak obudowy urządzeń, przedmiotów użytkowych czy zabawek, gdzie niemal zawsze obecne są powierzchnie niepłaskie, skomplikowane linie podziału, wbudowane przełączniki, panele wyświetlaczy, gniazda itp. niezbędne jest idealne spasowanie komponentów. Dlatego najlepiej sprawdza się tu tzw. projektowanie zstępujące ? a więc start w jednym pliku, wydzielenie wszystkich brył składowych i na ich podstawie stworzenie struktury zespołu.

Inventor 2010 przynosi środowisko wielobryłowe dla części .ipt. Zalet oraz możliwości wykorzystania tej funkcjonalności jest mnóstwo. O ile łatwiej jest utworzyć koncepcję całego urządzenia w jednym pliku i podzielić potem na poszczególne części niż budować całą strukturę zespołu za pomocą wiązań i luźnych plików. Oczywiście jeśli wiemy co chcemy zaprojektować lub metody tradycyjne są wystarczająco efektywne, środowisko wielobryłowe niekoniecznie zmieni coś w procesie roboczym, jednak konkretnie w przypadku elementów z tworzyw sztucznych, jak obudowy urządzeń, przedmiotów użytkowych czy zabawek, gdzie niemal zawsze obecne są powierzchnie niepłaskie, skomplikowane linie podziału, wbudowane przełączniki, panele wyświetlaczy, gniazda itp. niezbędne jest idealne spasowanie komponentów. Dlatego najlepiej sprawdza się tu tzw. projektowanie zstępujące ? a więc start w jednym pliku, wydzielenie wszystkich brył składowych i na ich podstawie stworzenie struktury zespołu.

Ikona Nowa bryła, obecna teraz w narzędziach modelowania takich jak Wyciągnięcie i Obrót albo ikona Podziel bryłę w oknie Podział, pozwalają na uzyskanie odrębnej bryły jako wynik operacji, inaczej mówiąc, bryły nie scalonej z sąsiadującą z nią objętością.

Podczas pracy z bryłami, w przeglądarce projektu, w węźle Korpusy bryłowe, są magazynowane i dostępne do edycji wydzielone bryły. Można nadawać im łatwe do identyfikacji nazwy (np. nazwy przyszłych części), zarządzać ich widocznością, przypisać im materiał, kontrolować parametry fizyczne. Poszczególne operacje kształtujące są przypisane do poszczególnych brył jako ich historie. Ponadto, stosowanie indywidualnie kształtowanych brył daje nowe możliwości modelowania poprzez wykonywanie na nich operacji logicznych. Bryły można też przesuwać w przestrzeni specjalnym poleceniem Przesuń ? gdzie przesunięcie, w przeciwnieństwie do normalnego przemieszczania w przestrzeni zespołu, zostanie odnotowane w historii części (można je będzie usunąć, wyłączyćwłączyć).

Utwórz komponenty

Od modelowania w środowisku wielobryłowym możliwe jest szybkie przejście do struktury zespołu przy pomocy nowego narzędzia Utwórz komponenty. Pozwala ono dokonać wyboru brył, zdecydować, czy utworzyć dla nich plik zespołu i wstawić do niego części, wyspecyfikować szablony i domyślną strukturę listy materiałowej. Bryły są pobierane do części na zasadzie komponentów pochodnych, oznacza to, że między wielobryłową częścią źródłową a wynikowymi częściami zespołu powstaje zależność, że możliwe będzie zaktualizowanie zespołu po edycji części źródłowej. Nowe części oczywiście oferują te same możliwości środowiska wielobryłowego co część pierwotna, więc w identyczny sposób można wydzielać w nich kolejne bryły składowe aby na koniec utworzyć kolejne podzespoły. W taki sposób, od ogółu do szczegółu, w naturalny sposób może powstać cały projekt złożony z wielopiętrowej struktury zespołów. Stąd też przyjęła się nazwa tego rodzaju podejścia: top-down design.

Narzędzie tworzenia komponentów ma zastosowanie nie tylko do tworzenia struktury zespołów z części wielobryłowych ale również z płaskich drucianych układów (Layouts) projektowanego mechanizmu, zbudowanych z bloków szkicowych, które są nowością bieżącej wersji programu.

Nowe narzędzia dla części z tworzyw sztucznych

Spośród ułatwień pod kątem projektowania części z tworzyw znajdziemy zupełnie nowe, zaawansowane narzędzia modelowania, działające podobnie jak w środowisku do rozwinięć części blachowych, zawsze w oparciu o zadaną grubość ściany (w rozwinięciach mamy grubość arkusza blachy). Narzędzia są dedykowane dla elementów cienkościennych z tworzyw, ale oczywiście w sensownych kontekstach są do zastosowania w dowolny sposób w innych przypadkach.

I tak, wśród nowych narzędzi znajdziemy po pierwsze Połączenia zatrzaskowe (zaczepy), które są stosowane w obudowach z tworzyw. W oknie narzędzia osobno określamy parametry zaczepu, osobno elementu uchwytu, choć niektóre parametry są wspólne, co ułatwia wprowadzenie kompletnego mocowania. Niemal każdy aspekt geometrii można modyfikować bezpośrednio na modelu za pomocą myszki ? szerokość, wysokość, pochylenie ścian, kształt haka itp.

Kolejne nowe narzędzie, Kominek montażowy, służy do szybkiego tworzenia połączeń na wkręty. Tu osobno wprowadzamy część łba śruby, osobno definiujemy część gwintu, jak dla połączeń zatrzaskowych pewne parametry są wspólne i łatwo jest wstawić pasujący do siebie komplet. Generator ten posiada opcję dodania żeber wzmacniających dla kominka od razu z zaokrągleniem zarówno krawędzi nasady kominka jak i ożebrowania.

Wspominając o zaokrąglaniu krawędzi koniecznie należy wspomnieć o następnej nowości. Przy projektowaniu części produkowanych metodą wtryskową szalenie ważne jest wygładzenie ostrych krawędzi zaokrągleniami o promieniu stosownym do grubości ścianek i przyjętej technologii produkcji. Skomplikowana część potrafi posiadać ogromną ilość krawędzi wewnętrznych i zewnętrznych, które należy złagodzić. Aby można było uczynić to w jednym kroku można użyć narzędzia Reguły zaokrągleń. W oknie dialogowym określamy, co będziemy zaokrąglać (krawędzie wybranych powierzchni/część), ustawiamy promień, wybieramy jedną z predefiniowanych reguł, typ zaokrąglenia (zwykłe/G2), opcjonalnie krawędzie wewnętrzne, zewnętrzne lub oba typy oraz cały szereg dodatkowych opcji, które mają wpływ na efekt końcowy.

Oczywiście po zatwierdzeniu ustawień i zaokrągleniu wybranych krawędzi, w historii części pojawia się edytowalna pozycja reguły, możliwa jest więc późniejsza modyfikacja ustawień. W sumie ten sposób obróbki ostrych krawędzi pozwala zaoszczędzić ogromną ilość czasu. Przy skomplikowanych częściach o dużej ilości krawędzi można rozważyć wprowadzenie zaokrągleń na części wstępnie pozbawionej już historii modelowania (z częsci IPT tworzymy STEP, wczytujemy STEP-a do nowej części, pracujemy z zaokrągleniami już bez parametrycznej historii pozostałych elementów).

Wracając do narzędzi modelowania należy powiedzieć o kolejnym ułatwieniu w postaci narzędzia Półka. Podczas projektowania części cienkościennych z tworzyw, zwłaszcza części o zaokrąglonych liniach i nietypowych kształtach, bardzo częstą potrzebą bywa wprowadzenie miejscowego spłaszczenia ? zagłębionego w skorupę całkowicie lub częściowo, albo też wystającego w stronę zewnętrzną. Bardzo łatwo można wyobrazić sobie potencjalne powody dla wprowadzania takich półek w częściach ? wmontowanie paneli sterujących, gniazd złącz, wprowadzenie oparcia dla płytek drukowanych, itd. Bazą dla półki jest wyznaczenie płaszczyzny konstrukcyjnej i utworzenie na niej szkicu 2D, który wyznacza kształt spłaszczenia. Ponieważ jest to narzędzie przewidziane dla elementów cienkościennych, ważne jest podanie grubości ścianek bocznych półki, ich pochylenie ? a wynikiem będzie półka wmontowana w część i odpowiednio obudowana tak, by zachować ciągłość skorupy.

Obudowy urządzeń, w których wydziela się ciepło, wymagają wymagają zaprojektowania kratek wentylacyjnych, zwanych też grillem, z jednej strony odpowiednio estetycznych, ładnie wkomponowanych w obudowę, z drugiej zaś gwarantujących przepływ powietrza przez wystarczającą powierzchnię łączną otworu. Do szybkiego utworzenia grilla służy narzędzie Kratka. Potrafi ono zrzutować sporządzony na płaszczyźnie 2D szkic poszczególnych komponentów na zakrzywione nawet powierzchnie cienkościennej części. Spośród komponentów składowych grilla, jakie można określić, mamy do dyspozycji obrys zewnętrzny z możliwym wzmocnieniem na obwodzie, żebra główne, żebra pomocnicze (usztywniające) oraz wyspę. Jeśli to konieczne można określić pochylenie ścianek wewnętrznych kratki wentylacyjnej. Podczas definiowania poszczególnych komponentów geometrii kratki, już od momentu wskazania obwiedni zewnętrznej w oknie dialogowym podawana jest bieżąca powierzchnia łączna otworu.

Wszystkie wymienione nowe narzędzia modelowania znakomicie uzupełniają obszerny pakiet narzędzi istniejących, bo do części projektowanych pod kątem produkcji metodą wtryskową zastosowanie znajdą naturalnie również narzędzia takie jak wyciągnięcia zwykłe i złożone, obrót czy rzeźbienie.

Co jeszcze

Przy okazji warto przypomnieć o obecnych już wcześniej możliwościach wstępnego sprawdzenia poprawności projektu wypraski ? mam tu na myśli analizę grubości ścian na wybranych przekrojach oraz analizę pochylenia ścian.

Ponadto elementy cienkościenne można poddawać analizom wytrzymałościowym i optymalizacji tak samo jak inne części mechaniczne przy użyciu środowiska analizy naprężeń metodą elementów skończonych dla części i zespołów, zawartego w Autodesk Inventor Professional Suite oraz Autodesk Inventor Simulations Suite.

Dzisiejszy temat wiąże się w pewnym sensie z innym wydarzeniem, dotyczącym rozwoju produktu, a mianowicie z wzbogaceniem linii AutoCAD Inventor 2010 o nowe środowisko, służące do wspomagania projektowania form wtryskowych. Autodesk Inventor Tooling jest jednym z owoców przejścia pod skrzydła Autodesk firmy Moldflow Corporation. Jest on dostępny w postaci niezależnego pakietu oraz jako pakiet składowy w Inventor Professional Suite. Wprawdzie nie ma dziś miejsca na szczegóły, nadmienię jedynie, iż środowisko to oferuje niezwykłe, unikalne wręcz biblioteki tworzyw o bogato opisanej charakterystyce, specjalistyczne analizy wykonalności części, zaawansowane narzędzia wyznaczania powierzchni podziału i cały szereg narzędzi, pozwalajacych ustalić punkty wtrysku, zaprojektować kanały wlewowe, określić typ i rozmiar przewężek, wstawić wypychacze, tuleję wlewową, pierścień centrujący, układ chłodzenia i całe szczegółowe oprzyrządowanie formy zgodnie z wybranym rodzajem bazy konkretnego producenta.

Dzięki kompleksowym rozwiązaniom firmy Autodesk projektanci i wytwórcy uzyskują możliwość kreowania w pełni funkcjonalnych cyfrowych prototypów przyszłych wyrobów oraz przygotowania ich do procesów produkcyjnych, co znacznie wpływa na czas i koszty wprowadzania produktów do sprzedaży.

IA MSD Anna Nowak

Man and Machine Software