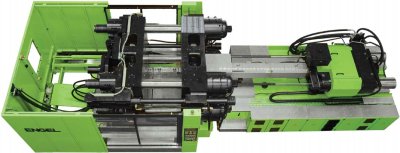

Pianka mikrokomórkowa jest w stanie zmniejszyć wagę elementu. Na stanowisku Engel na NPE 2009 inżynierowie będą mogli obejrzeć, jak faktycznie wygląda wykonywanie części za pomocą technologii MuCell

Tegoroczna National Plastics Exposition (Krajowa Wystawa Tworzyw Sztucznych), która odbyła się w Chicago pod koniec czerwca, była znakomitym miejscem do rozeznania się wśród nowych, ekologicznych technologii materiałowych. Mieliście Państwo zobaczyć nowe koncepcje, od biotworzyw do nowych materiałów i procesów zmniejszających wagę podzespołów.

Jednym z obiecujących pomysłów dla projektantów jest pianka mikrokomórkowa, która zostanie zaprezentowana na stoisku Engel w McCormick Place South.

Kontrolowane zastosowanie gazów nadkrytycznych, takich jak azot, podczas formowania wtryskowego zapewnia 10-procentową (lub większą) redukcję wagi elementu i znaczną oszczędność energii. Czasy jednostkowe także zostają zmniejszone, prasy są od 20 do 33 procent wydajniejsze. Technologia ta, opracowana na MIT, ma na celu produkcję precyzyjnie wykonanych, niestandardowych elementów z tworzywa sztucznego, o maksymalnej grubości ścianek poniżej 3 mm.

Główne parametry jakościowe, takie jak płaskość i wypaczenie, także poprawiają się, ponieważ fazy zagęszczania i docisku w cyklu wtryskowym zostają wyeliminowane.

Inżynierowie pracujący w Southco, dużej firmie zajmującej się technologią mocowania, zaliczają się do użytkowników technologii MuCell. Zazwyczaj staramy się uzyskać 5-procentową redukcję wagi, ale dla naszych klientów nie to jest najważniejsze – twierdzi Glenn Anderson, główny inżynier w Southco. Interesuje ich przede wszystkim lepsza jakość. W pewnym stopniu uzyskujemy także oszczędności w zależności od wytwarzanego elementu, ale w tym momencie to niejako korzyść uboczna. Anderson twierdzi, że Southco udało się uzyskać nawet 40-procentową redukcję wagi elementu.

Oprócz zwiększonej efektywności produkcji, Southco udało się także uzyskać zwiększoną wytrzymałość na skręcanie i lepszą kontrolę wymiarów na zatrzasku z wypełnieniem szklanym. Dzięki zastosowaniu technologii MuCell, wyeliminowano wypaczenia i ślady po otworach dolotowych powodowane przez grube przekroje. Anderson dodaje, że kolejną istotną zaletą jest estetyka.

Ożywianie biznesu motoryzacyjnego

Southco wykorzystało udoskonalenia technologiczne do zdobycia kontraktów w przemyśle motoryzacyjnym.

Zawsze staram się zyskać przewagę konkurencyjną pod kątem potencjalnych programów – twierdzi Bill Sokurenko, kierownik ds. rozwoju działalności pracujący w Southco. Przemysł motoryzacyjny chętnie przyjmuje innowacje, ale jest także bardzo konserwatywny. MuCell pomogło nam zdobyć kontrakty w dużych programach motoryzacyjnych z powodu korzyści, które uzyskaliśmy. Wykorzystując technologię MuCell, Southco wytwarza ponad 6 milionów części rocznie dla klientów z branży motoryzacyjnej.

Nadal przyglądamy się wysoce niestandardowym, funkcjonalnym punktom styczności w pojazdach, będących podzespołami powierzchni klasy A (gdzie można byłoby zastosować MuCell) niezależnie od tego, czy znajdują się one na desce rozdzielczej, czy w kabinie lub w jej okolicy – dodaje Sokurenko.

Nowa wielka ofensywa na rzecz pianki mikrokomórkowej nastąpi w wielkoczęściowych produktach dla branży motoryzacyjnej.

Na NPE Engel pokaże części wykonane za pomocą prasy o nacisku 1000 ton przy zastosowaniu technologii „core-back”, w której tylna część formy zostaje częściowo wycofana po początkowym wypełnieniu formy, tworząc wielowarstwową strukturę.

Mazda ogłosiła, że technologia „core-back” zmniejszyła wagę podzespołu nawet o 30 procent i będzie wykorzystywana do produkcji części do modeli samochodów. Początkowe zastosowania docelowe dla tej technologii obejmują elementy ustalające do deski rozdzielczej i wkładki do paneli drzwiowych.

Gdy połączy się technologię „coreback” i MuCell, można zasadniczo nasycić polimer nadkrytycznym płynem lub gazem w stanie nadkrytycznym, utrzymując jednocześnie formę zamkniętą pod ciśnieniem – twierdzi David Bernstein, prezes Trexel – firmy, której przyznano wyłączną licencję na wprowadzanie na rynek technologii MuCell. Formę można następnie precyzyjnie otworzyć, by uzyskać maksymalną ekspansję. Otrzymujesz część, która jest o wiele grubsza, ale też o wiele mniej gęsta, prawdę mówiąc nawet o 75 procent mniej gęsta – nadmienia Bernstein.

Bąbelki w warstwie zewnętrznej mają mikroskopijne rozmiary, co pozwala zapewnić niezbędną wytrzymałość i sztywność, podczas gdy wielkość bąbelków w warstwie głównej można regulować, by stosownie do potrzeb zmniejszyć gęstość. Jako że technologia „core-back” kontroluje strukturę pianki, można ją wykorzystać do zwiększenia izolacji termicznej i charakterystyk akustycznych elementów z tworzywa sztucznego – twierdzi Mazda.

Steve Braig, prezes filii Engel w Ameryce Północnej mówi, że technologia ta nadaje się do produkcji dowolnych elementów płaskich. Projektanci mogą teraz na nowo przemyśleć mechanikę niektórych istniejących zastosowań wykorzystujących tworzywa sztuczne, ponieważ realne są dramatyczne redukcje wagi – twierdzi Braig. Próby prowadzone są w zakładzie Engel w York w stanie Pennsylvania, jednym z dwóch pozostałych w USA zakładów, które produkują maszyny do formowania wtryskowego.

Wdrożenie technologii MuCell nie jest łatwe. Osoba wdrażająca technologię MuCell już musi się dużo nauczyć, by zrozumieć, co trzeba zrobić, by technologia działała i w jaki sposób zapewnić stałą wydajność – stwierdza Glenn Anderson z Southco. Oprócz tego, jeśli produkujecie na przykład plastikowe wiadra, właściwości mechaniczne mogą nie być dla was tak ważne. Interesuje was, jak wygląda produkt i ile pieniędzy można zaoszczędzić. W przypadku niestandardowych łączników musimy mieć pewność, że mamy marginesy projektowe tam, gdzie ich potrzebujemy, żeby potem nie było żadnych problemów w późniejszej fazie procesu. Każde narzędzie wnosi swoje własne charakterystyki odnośnie sposobu formowania, z litego materiału czy wykorzystując MuCell.

Aby osiągnąć sukces z technologią „core-back”, potrzeba precyzyjnej technologii maszynowej – dodaje pracujący w Engel Braig. Położenie i siłę nacisku trzeba dokładnie kontrolować.

Zatrzaski funkcjonują lepiej dzięki piance mikrokomórkowej, która pozwala zmniejszyć paczenie.

W skali globalnej, ponad 300 maszyn wytwarza części, wykorzystując technologię MuCell. Inne części komercyjne to m.in. podzespoły elektryczne, elektronika, wyposażenie dla firm i podzespoły do drukarek, a także pojemniki opakowaniowe.

Technologia ta jest całkowicie inna od formowania z rozdmuchiwaniem, w której gaz wnika do matrycy po wtryśnięciu żywicy i jest wykorzystywany do dopchnięcia tworzywa do jej ścianki. W technologii MuCell, nadkrytyczny płyn wtryskuje się do dozownika i stanowi on część stopionego tworzywa.

Technologia MuCell nie wykorzystuje chemicznych środków spieniających, środków spieniających zawierających węglowodory, środków krystalizujących ani związków reaktywnych. Dzięki temu technologia Trexel jest w stanie obsłużyć szerszy zakres liczb stopowych niż konwencjonalne technologie spieniania.

Estetyczny wygląd to jedna z korzyści wynikających z zastosowania pianki mikrokomórkowej, co ukazano na przykładzie tych zatrzasków otaczających obudowę schowka.

W jednym z nowszych wariantów, MuCell można teraz stosować do tworzyw termoplastycznych wzmocnionych długimi włóknami (long-fiber-reinforced thermoplastics – LFRT) firmy Ticona.

Praktycznie wolne od problemu wypaczania, lekkie części uformowane z LFRT Celstran są teraz realną opcją dla projektantów OEM oraz producentów stosujących odlewanie wtryskowe i opracowujących duże elementy i profile konstrukcyjne – twierdzi Steven Bassetti, kierownik ds. marketingu w firmie Ticona. Współpracujący z Trexel zespół Ticony zebrał dużą ilość danych dotyczących tych rodzajów LFRT Celstran, które wykorzystują polipropylen i nylon 6 i które pomogą klientom przewidzieć charakterystyki części wykonanych za pomocą technologii MuCell z wykorzystaniem nowego ślimaka.

Ticona produkuje gatunki LFRT, wykorzystując technologię pultruzji, która całkowicie impregnuje długie włókna, zapewniając optymalne wzmocnienie plastikowej matrycy. W przeciwieństwie do konwencjonalnych materiałów wzmocnionych krótkimi włóknami, dłuższe włókna, występujące w częściach formowanych mechanicznie współdziałają ze sobą, tworząc wewnętrzny „szkielet” z włókna szklanego, który zmniejsza kurczenie anizotropowe i w dużym stopniu redukuje wypaczanie.

Biotworzywa w natarciu

Wśród innych ekologicznych atrakcji na National Plastics Exposition były nowe tworzywa sztuczne wytwarzane z surowców odnawialnych.

DuPont, który ma wystawić swoje najnowsze tworzywa sztuczne, wytwarzane z pozyskiwanego ze źródeł rolniczych polikwasu mlekowego. Sorona EP, Hytrel RS i Zytel RS zawierają pochodzące ze źródeł odnawialnych składniki pochodzenia organicznego i mogą zapewnić dodatkowe korzyści, takie jak poprawiona odporność na plamienie, wygląd i trwałość w porównaniu ze swoimi odpowiednikami opartymi na ropie naftowej. Na przykład polimery Sorona EP zawierają od 20 do 37 procent (wagowo) materiału będącego pochodną kukurydzy i pochodzącego ze źródeł odnawialnych. Wczesne gatunki zawierające 15 i 30 procent szklanego wzmocnienia udostępniono w zeszłym roku pod kątem programów rozwojowych.

Metabolix pokazał produkty wykonane ze swoich polimerów Mirel, które pobrano z kadzi z genetycznie zmodyfikowanymi mikrobami, żywiącymi się glukozą z roślin, takich jak kukurydza. Metabolix i Archer Daniels Midland Co. komercjalizują Mirel za pośrednictwem spółki joint venture o nazwie Telles.