Od 1995 roku jednym z głównych zastosowań technologii DMLS (producent EOS GmbH Niemcy) jest Rapid Tooling, czyli cała grupa procesów technologicznych wspomagających szybkie wytwarzanie form. Proces ten jest nowoczesnym rozwiązaniem tworzenia konformalnych kanałów chłodzących trudnych do uzyskania metodami tradycyjnymi. Najważniejszą zaletą jest możliwość uzyskiwania dowolnych geometrii oraz tworzenia kanałów o budowie dostosowanej do kształtu gniazda formującego. Kanały chłodzące położone w jednakowej odległości od powierzchni gniazda zapewniają szybkie i bardziej równomierne chłodzenie wyprasek. W efekcie skurcz jest równomierny, co z kolei wpływa na polepszenie jakości wtryskiwanych detali i tym samym skrócenie czasu cyklu oraz opłacalność całej produkcji.

System EOSINT M 270 tworzy metalowe części poprzez selektywne topienie cienkich warstw proszków metalowych skanowanych wiązką laserową z zakresu podczerwieni. Cały proces zaczyna się od naniesienia i wyrównania warstwy proszku o grubości od 20 do 100 ?m. Następnie wiązka laserowa o mocy 200 W stapia cząsteczki nanoproszku na powierzchni obiektu, a stół obniża się o grubość warstwy. Cykl powtarza się aż do stworzenia całego obiektu, który jest idealnym odwzorowaniem pliku CAD 3D. W komorze ma miejsce ciągły przepływ gazu, którym jest azot lub argon. Oprócz krótkiego czasu wytwarzania, najważniejszą zaletą technologii DMLS jest możliwość tworzenia dowolnych geometrii bezpośrednio na podstawie zapisu elektronicznego. Jedną z najważniejszych kwestii w wytwarzaniu form w procesie DMLS (DirectTool) jest możliwość wykonywania kanałów chłodzących o dowolnym kształcie, przez co można skuteczniej kontrolować temperaturę formy i zwiększyć efektywność chłodzenia. Należy podkreślić, iż chłodzenie jest jednym z najważniejszych czynników w procesie wtrysku i stanowi 70% całego czasu cyklu. Powinno się zatem rozważyć skrócenie etapu chłodzenia formy przy jednoczesnym zachowaniu jakości wyprasek oraz ciągłości całego procesu. Równomierny rozkład temperatur w formie z wykorzystaniem tradycyjnego wiercenia bloku jest bardzo trudny do uzyskania, natomiast dla technologii Direct Metal Laser Sintering nie stanowi najmniejszego problemu. Uzyskane narzędzia mogą być wykorzystywane do wtrysku milionów elementów z tworzyw sztucznych lub tysięcy metalowych części w procesie odlewania ciśnieniowego. Poniżej zaprezentowano analizę wdrożenia systemu EOSINT M 270 w procesie formowania wtryskowego.

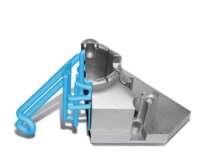

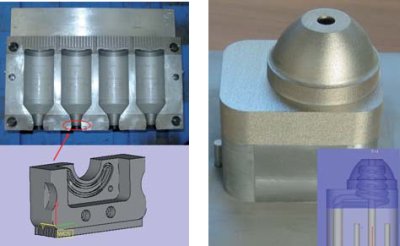

Rys. 1 Od lewej: tradycyjne kanały chłodzące; konformalne kanały chłodzące dopasowane do kształtu gniazda wykonane na EOSINT M 270.

Kształt kanału chłodzącego:

- Możliwości kreowania kanałów chłodzących są nieograniczone. Pozwala to na stworzenie idealnego chłodzenia w dobrze zdefiniowanej odległości od gniazda. Z kolei tradycyjne wiercenie nie pozwoli uzyskać takich efektów (rys.1).

- Przekroje kanałów chłodzących mogą mieć dowolny kształt (owalny, okrągły). Dzięki temu, przepływ czynnika chłodzącego może być aktywnie kontrolowany (pożądana jest wysoka liczba Reynoldsa), gdyż możliwy jest wybór odpowiedniego przekroju poprzecznego kanału oraz jego zmiana na poszczególnych odcinkach. W rezultacie przepływ chłodziwa jest generowany w pobliżu gniazda na całej długości ścieżki kanału, dając efektywne i równomierne chłodzenie wyprasek.

- Zmiany przekroju poprzecznego lub rozwidlenia kanałów chłodzących można łatwo dokonywać bez konieczności dzielenia formy. Pozwala to na dodatkowe korzyści podczas procesu wtryskiwania, które nie mogą być osiągnięte przy pomocy konwencjonalnych metod.

Jakość:

- Najważniejsze właściwości wyprasek (jakość powierzchni, powtarzalność wymiarowa, precyzyjne odzwierciedlenia detalu czy wytrzymałość mechaniczna) są zdeterminowane przez jakość kontroli temperatury w formie.

- Równomierne chłodzenie wypraski obniża wewnętrzne naprężenia, dzięki czemu skurcz jest równomierny, wypaczenia zlikwidowane a ślady powlewowe zminimalizowane. Ilość braków jest również zmniejszona lub całkowicie wyeliminowana.

- Dzięki technologii DMLS możliwe jest stworzenie w jednym procesie wydruku zarówno systemu kontroli temperatury na ściankach formy (blisko gniazda), jak i systemu gorąco kanałowego (oddzielne sterowanie temperaturą w systemie dysz gorących kanałów do kontroli punktu wtrysku).

Wydajność:

- Trudny do osiągnięcia tradycyjnymi metodami proces formowania w krytycznych obszarach w pobliżu systemu gorących kanałów wewnątrz narzędzia jest możliwy dzięki technologii DMLS (np. długie i cienkie rdzenie, obszary wokół suwaków). Wykorzystanie specjalnych przewodów miedzianych lub innych złożonych środków jest zbędne.

- W razie potrzeby możliwe jest przechłodzenie gniazda formy, minimalizując czas potrzebny na chłodzenie narzędzia i osiągając tym samym optymalny czas cyklu.

- Równomierne rozłożenie temperatury wydłuża czas życia narzędzia. Jest to istotne zwłaszcza w przypadku narzędzi, które są narażone na ekstremalne wahania temperatury.

- Połączenie bezpośredniego chłodzenia z wyrównanym profilem temperatury w formie pozwala otrzymać w możliwie krótkim czasie wypraski o doskonałej jakości.

- Redukcja braków i zwiększenie produktywności pozwala zaoszczędzić wartościowy czas maszynowy i tym samym wyprodukować więcej wyprasek.

Wady tradycyjnego chłodzenia:

Odległość od gniazda do kanału chłodzącego znacznie różni się ponieważ wiercenie kanałów może odbywać się tylko w linii prostej (rys. 2) i w konsekwencji oddawanie ciepła jest nierównomierne w całym materiale. Nie można zastosować konformalnego chłodzenia typu ?close to cavity?. To z kolei powoduje:

- Nierównomierny poziom temperatur na powierzchni gniazd.

- Powstawanie wewnętrznych naprężeń w wyniku nierównomiernego oddawania ciepła i tym samym negatywny wpływ na jakość wyprasek (wypaczenia).

- Brak sterowności procesem chłodzenia wewnątrz formy.

- W pobliżu gwintów zalegają pozostałości po wierceniu i tworzą martwe obszary o zerowej prędkości przepływu, co sprzyja nagromadzaniu się zanieczyszczeń. Ponadto sam proces wiercenia jest ryzykowny – w przypadku głębokich wierceń zawsze istnieje niebezpieczeństwo trafienia otworów, przyłączy wypychaczy czy innych instalacji lub wiertło może się złamać i nie będzie możliwości jego wyciągnięcia. Wówczas cała forma wtryskowa jest bezużyteczna.

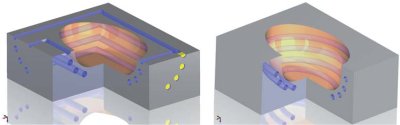

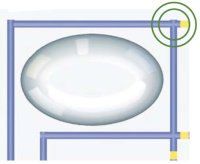

Rys. 2. Konwencjonalne tworzenie narzędzia. Nierównomierne odprowadzanie ciepła jest oczywiste w tych przypadkach. W martwych obszarach w pobliżu gwintów (zaznaczone na zielono), gromadzą się zanieczyszczenia czego efektem jest stały spadek ciśnienia przepływu (niepotrzebne straty ciśnienia).

W przypadku technologii DMLS kanały chłodzące można umieszczać dowolnie. Proces spiekania warstwowego pozwala na praktycznie nieograniczony design, dając w efekcie niezwykłą swobodę projektowania kształtu, rozmiaru i rozmieszczenia kanałów chłodzących.

Rys. 3 Od lewej: Tradycyjnie wiercone kanały chłodzące, konformalne kanały chłodzące, symulacja rozkładu temperatury w formie.

Zarówno doświadczenie, jak i przeprowadzone badania wykazały wiele korzyści wynikających z zastosowania w formowaniu wtryskowym chłodzenia konformalnego. Przykładowo, w firmie PEP (Pole Européen de la Plasturgie, Oyonnax Cedex) osiągnięto m.in. spadek temperatury formy o 20°C, zmniejszając tym samym czas trwania pojedynczego cyklu o 20 sekund. Z kolei w firmie LBC (LaserBearbeitungsCenter, Kornwestheim) dzięki optymalnej temperaturze procesu udało się zredukować czas cyklu do 60% a także zredukować braki z 50% do zera.

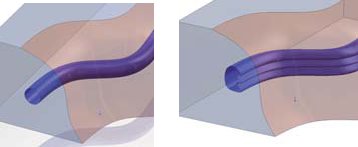

Rys. 4 Rozdmuch piłki golfowej, od lewej: chłodzenie konformalne, kanały odpowietrzające, gniazda (DirectTool).

Na rys. 4 pokazano przykłady, w których udało się uniknąć wypaczeń, często spotykanych podczas formowania wtryskowego kulistych elementów. Produkcja dużych ilości przykładowych piłek golfowych przy zachowaniu niskich kosztów wymagałaby zastosowania kształtowania metodą ekstruzji z rozdmuchem PP w połączeniu z wtryskiem elastomeru. Technologia DMLS pozwala ominąć wiele utrudnień. Zazwyczaj główną kwestią w tego rodzaju formach jest odpowiednie odpowietrzenie narzędzi, którego brak – w najgorszym przypadku – może doprowadzić do deformacji wkładki. Rozwiązaniem problemu jest zintegrowanie kanałów odpowietrzających z niewidocznymi szczelinami wokół gniazda. Dzięki temu możliwy był wybór parametrów procesu w celu osiągnięcia dwóch głównych celów: z jednej strony ciśnienie mogło swobodnie uchodzić a z drugiej kanały nie ulegały zapychaniu.

Rys. 5 Oprzyrządowanie do chłodzenia, od lewej: chłodzenie szyjki butelek w procesie rozdmuchu; rdzenie do chłodzenia w punkcie wtrysku, konformalne kanały w postaci spirali.

Jako, że koszt wytwarzania w przypadku technologii warstwowych uzależniony jest od rozmiaru i czasu budowania, wielkość gniazda powinna być w miarę możliwości zminimalizowana. Dlatego też wydrukowano a następnie połączono osiem wkładek składających się na cztery formy. Gotowe narzędzia pozwoliły wyprodukować ponad 20 milionów piłek golfowych. Tworzenie narzędzi trwało 50 godzin. Zastosowanie konformalnych kanałów chłodzących zwiększyło wydajność o 50%.

Na rys. 5 zaprezentowano trzy przykłady wykorzystania form wtryskowych z konformalnymi kanałami chłodzącymi. Rysunek 5a przedstawia narzędzia do formownia butelek PE technologią rozdmuchu. Czas cyklu i wydajność tego typu form były zdeterminowane przez okres jaki należało założyć na stygniecie szyjki butelek, jako że grubość ścianki w tych miejscach była największa. W tym przypadku małe wkładki z kanałami konformalnymi zbudowane w procesie DirectTool zintegrowano z tradycyjnie zbudowaną formą w celu szybszego oddawania ciepła z wypraski. Dzięki temu zredukowano czas cyklu z 15 do 9 sekund. To z kolei pozwoliło zwiększyć wydajność bez utraty jakości. Rysunek 5b pokazuje trzpienie chłodzące służące do chłodzenia punktu wtrysku. Punkt ten jak wiadomo jest kwestią newralgiczną podczas procesu formowania. Konformalne chłodzenie w tym przypadku zredukowało o 2/3 czas całego cyklu. Rys. 5c przedstawia rdzenie ze spiralnymi kanałami chłodzącymi wewnątrz kopuły.

Nieustanne doskonalenie technologii i wprowadzanie kolejnych ulepszonych materiałów pozwala na wykorzystywanie DMLS również w przypadku seryjnej produkcji narzędzi np. metalowych tłoczników, tworzenia form do rozdmuchu, form do odlewania ciśnieniowego, części zamiennych, wkładek formujących do tłoczenia cienkich blach, ekstruzji czy gotowych wyrobów – implantów medycznych, stomatologicznych, urządzeń medycznych itd.

Magdalena Kiełpińska

Specjalista ds. Szybkiego Prototypownia

mak@bibusmenos.pl, tel. kom. 608 658 557

BIBUS MENOS Sp. z o.o.