Istnieje wiele przyczyn opóźnienia realizacji projektu – od zewnętrznych firm projektowych po technologię kompozytów

Dwa lata temu Pat Russell, dyrektor ds. globalnego zaopatrzenia w Vought Aircraft, wypowiedział się na temat śmiałego programu globalnego outsourcingu wdrażanego pod kątem Dreamlinera 787 – To, co Boeing stara się zrobić naprawdę, ustanowi nową jakość w kwestii sposobu skrócenia czasu wprowadzenia na rynek, od projektu do realizacji.

Latem Boeing ogłosił, że kupuje główny zakład montażowy Voughta w stanie South Carolina w ramach próby zwinięcia tego łańcucha dostaw. Problemy związane z łańcuchem dostaw i projektowaniem przyczyniły się do powstania opóźnienia, które w chwili obecnej wynosi dwa lata.

Dreamliner pojawił się na scenie z wielkim hukiem jako jedna z najbardziej rewolucyjnych koncepcji w historii – samolot z kompozytowym kadłubem, który miał dramatycznie zmienić ekonomikę podróży powietrznych. Jak gdyby wyzwania natury inżynieryjnej nie były wystarczająco poważne, Boeing podjął także decyzję, by powierzyć firmom zewnętrznym 60 procent projektowania i produkcji, co było posunięciem być może tak samo radykalnym, jak przejście z aluminium na tworzywa sztuczne w konstrukcji kadłuba i skrzydeł.

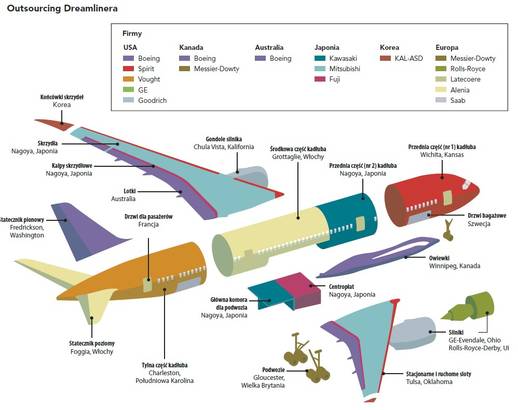

Boeing podpisał umowy z ponad 50 dostawcami, z których 28 znajduje się poza granicami USA. Skrzydła samolotu jechały z Nagoi w Japonii do Everett w stanie Waszyngton. Sekcja kadłuba nr 43 jechała z Nagoi do Charleston w stanie South Carolina, a następnie także do Everett. Sekcja kadłuba nr 46 jechała z Grottagli we Włoszech do Charleston, a potem do Everett i tak dalej.

Na początku posunięcie to wychwalano jako wizjonerskie i błyskotliwe. Koszty inwestycyjne na oprzyrządowanie i zapasy przesunięto na początkowy etap procesu — pozornie zmniejszając ryzyko, jakie miał ponosić Boeing. Vought, na przykład, zainwestował w urządzenia niezbędne do produkcji jednoelementowych kadłubów kompozytowych. Większość tej technologii opracowywano na bieżąco, a ryzyko było ogromne – i ponosił je Vought.

(Patrz “Boeing 787 Dreamliner jako przykład ewolucji w dziedzinie kompozytów”, gdzie omówiono skoki technologiczne, jakich trzeba było dokonać w dziedzinie oprzyrządowania i autoklawów, http://designnews.hotims.com/23118-525.)

W modelu łańcucha dostaw, z którego miał korzystać Dreamliner, Boeing pełni rolę ostatecznego montera i integratora. Informacje związane z dostawami i logistyką trzeba było synchronizować na wielu poziomach partnerskich tak, by kluczowe podzespoły mogły dotrzeć do zakładu w Everett w odpowiednim momencie do przeprowadzenia końcowego montażu w przeciągu trzech dni.

To był „skok wiary”. Projektanci w zakładach poziomu pierwszego, takich jak Vought, normalnie nie współpracowali na wielu poziomach zaopatrzeniowych w celu opracowania skoordynowanych projektów.

Złe wieści zaczęły napływać już na początku procesu – zaczęło się od ogłoszenia, że firmy takie jak Alcoa nie są w stanie dostarczyć łączników wystarczająco szybko, by dało się zaspokoić początkowe zapotrzebowanie produkcyjne. Moce przerobowe zakładów zredukowano po spadku popytu w latach 2003-2004 i nie zostały one zwiększone wystarczająco szybko, by można było sprostać potrzebom ambitnego programu budowy samolotu.

Potem złe wiadomości przychodziły jedna za drugą – opóźnienia w różnych zakładach na całym świecie.

Oprócz nadzoru trzeba mieć wgląd w to, co faktycznie dzieje się w tych fabrykach – twierdzi Scott Carson, dyrektor filii komercyjnych samolotów pasażerskich Boeinga. Gdybyśmy mieli odpowiedni wgląd, moglibyśmy pomóc naszym dostawcom zrozumieć wyzwania.

Wirtualny model poniósł klęskę

Czasami problemy te miały związek z produktem. Jednym z przykładów jest fakt, że łączniki skrzydeł po obu stronach samolotu nie zachowywały się, jak prognozowano na podstawie wirtualnych modeli, które miały przyspieszyć proces opracowywania i umożliwić równoczesne prace w wielu miejscach.

Próby przeprowadzamy nie bez powodu. A powód jest taki, że modele nie są doskonałe – stwierdza Scott Fancher, dyrektor naczelny programu Boeinga 787.

Patrick Shanahan, wiceprezes i dyrektor naczelny programów samolotów pasażerskich w Commercial Airplanes, dodaje – Cofniemy się i sprawdzimy, w którym miejscu model nie przewidział tej sytuacji (obciążenie skrzydeł). I (potem) poprawimy go.

Zespoły projektantów z firm Fuji, Mitsubishi i Boeing współpracują ze sobą, by opracować poprawkę, która dotyczy 18 niewielkich lokalizacji po obu stronach samolotu.

Nieco później ogłoszono, że włoskiemu podwykonawcy pracującemu dla Boeinga polecono wstrzymanie produkcji z powodu wad kompozytowej powłoki kadłuba. Poprawka wymaga zastosowania łaty, co dodatkowo zwiększa nieco ciężar samolotu, który już jest o wiele cięższy od tego, co obiecywano klientom.

Podstawę elektronicznego systemu projektowania dla zespołu projektantów zewnętrznych stanowią trzy poziomy oprogramowania Dassault Systemes. Komercyjną podstawą elektroniczną jest Exostar. 787 był pierwszym programem Boeinga, w którym zastosowane miało zostać rozwiązanie o nazwie Exostar Supply Chain Management Solution, wykorzystujące oprogramowanie E2open do nadzoru kompletnego cyklu zamówienia i procesu zwrotów, z jednoczesnym śledzeniem harmonogramów planowania, zużycia i zarządzaniem uzupełnieniami dla programu zapasów prowadzonego przez partnerów Boeinga.

Program Exostar ma umożliwiać Boeingowi i partnerom tej firmy współpracę przy harmonogramach planowania, wystawianie zleceń zakupu, śledzenie zmian w tych zleceniach, wymianę informacji dotyczących wysyłki oraz zarządzanie zwrotami i zużyciem zapasów na wielu poziomach zaangażowanych w proces produkcyjny. System ten monitoruje także wyjątki w procesie występujące u partnerów, wysyłając powiadomienia i dokonując oceny potencjalnego wpływu na harmonogramy.

Tim Opitz, dyrektor ds. narzędzi do produkcji i obsługi 787 w Boeing Commercial Airplanes, powiedział we wczesnym etapie procesu – Pomagając nam proaktywnie oznaczać wszelkie wyjątki w procesie biznesowym w momencie ich pojawiania się w naszej sieci partnerów oraz dostarczając całościowy obraz wszystkich ruchów materiałów w całym łańcuchu dostaw, Exostar ma zwiększyć naszą sprawność, jeśli chodzi o sposób produkcji samolotów.

Nie jest jasne, czy przyczyną ogólnego załamania projektu i produkcji Dreamlinera była niedoskonała wymiana informacji, realizacja czy jeszcze coś innego.

Na wczesnym etapie procesu projektowania Dreamlinera, przedstawiciele Boeinga, tacy jak Opitz, w wywiadach i podczas prezentacji podkreślali wyjątkowy charakter przedsięwzięcia.

Dziś sprawy wyglądają zupełnie inaczej.

Rzecznik Dreamlinera, Lori Gunter odmówił zorganizowania nam spotkania z przedstawicielami firmy w celu przeprowadzenia wywiadów dla Design News, nie chciał też odpowiedzieć na pytania. Koncentrujemy się teraz na innych priorytetach – stwierdził Gunter said. Odpowiedzieliśmy na tego typu pytania wcześniej i nie mamy nic nowego do powiedzenia w tej kwestii.

Więcej informacji na temat zagadnień technicznych związanych z produkcją Boeinga 787 Dreamliner można znaleźć pod adresem http://designnews.hotims.com/23118-526:

• Opinia: Dreamliner Boeinga ma kłopoty – niespodzianka czy wręcz przeciwnie?

• Boeing w pośpiechu stara się zmniejszyć ciężar Dreamlinera

• Nowe narzędzie może poprawić bezpieczeństwo Dreamlinera 787

• Podcast: Boeing 787 Dreamliner cierpi na chorobę lokomocyjną