Czy amerykańscy i europejscy producenci samochodów są w stanie zbudować pojazdy tak niezawodne, jak Lexus czy Honda? Odpowiedź brzmi twierdząco, jeżeli… zastosują koncepcję budowy funkcjonalnej*

Jay Baron, badając kilka lat temu mechanizmy drzwi samochodowych, doszedł do zaskakującego odkrycia: mechanizmy drzwi jednego z producentów, wykonane z niemal doskonałych części, uzyskiwały kiepskie oceny nabywców, którzy skarżyli się, że drzwi są nieszczelne. Baron, który spędził pół życia na badaniu takich spraw, wybrał się do miejscowego producenta samochodów, aby podzielić się z nim złą wiadomością.

Tam jednak zamiast wyrazów wdzięczności, Barona spotkał śmiech. ? Śmieli się, ponieważ wszystkie ich dane wskazywały na to, że robią znakomite drzwi ? mówi Baron, prezes Center for Automobile Research (CAR), zespołu ekspertów samochodowych z Michigan. ? Problem polegał na tym, że ich dane pochodziły z pomiarów, a nie od nabywców.

Rzeczywiście, inżynierowie mierzyli mechanizmy drzwi tysiące razy, ale nie mieli pojęcia o tym, że przy codziennym używaniu zaczyna przez nie… przeciekać woda. Tak więc, jak stwierdził Baron, ci inżynierowie nie byli ani pierwszymi, ani ostatnimi, którzy sądzą, że przeprowadzane przez nich pomiary są wystarczającą receptą na dobrą jakość i niezawodność.

|

|

|

BADANIA MAGAZYNU Consumer Reports nad zadowoleniem właścicieli, wykazały, że ośmioletni Lexus stwarzał mniej problemów w przeliczeniu na sto samochodów, niż półroczny BMW serii 7. Bez komentarza! |

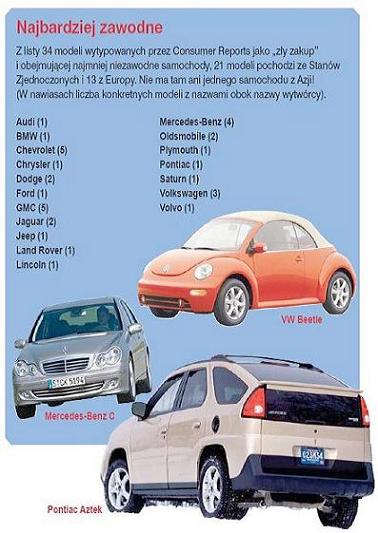

Na podstawie doświadczeń, Baron może przekazać istotną uwagę dla takich zespołów inżynierskich: ? Jeżeli zakładacie, że uzyskacie lepszą jakość, domagając się bardzo niskich tolerancji części, to waszym osiągnięciem będzie zaledwie druga klasa wyników. Jay twierdzi, że wysoka niezawodność nie wynika ze stosowania perfekcyjnych komponentów i jako przykład wymienia… azjatyckich producentów samochodów. Jak wynika z badań przeprowadzonych przez Unię Konsumentów oraz J.D. Power and Associates, azjatyccy producenci budują niezawodne samochody już od ponad trzydziestu lat. W tym roku J.D. Power ocenił japońskiego Lexusa jako markę najbardziej godną zaufania, natomiast magazyn Consumer Reports na liście 54 ?dobrych okazji? wśród samochodów używanych wymienia aż… 46 samochodów pochodzących z Azji. Consumer Reports, który nie wpisał żadnego samochodu z azjatyckich na listę 34 ?złych okazji?, ujawnia, że ośmioletni Lexus stwarza mniej problemów niż sześciomiesięczne BMW serii 7. (Potwierdzeniem takich wyników, na rynku europejskim, są publikowane niemieckie statystyki TUV i rankingi samochodów używanych ? przyp. redakcji). Powodem tej jakościowej dominacji jest, zdaniem Barona, to, że japońscy producenci dokonują mniejszej liczby pomiarów, a jakość ich podzespołów wcale nie należy do perfekcyjnych. Hej, czyżbyśmy chcieli powiedzieć: ?niedoskonałe części?? W rzeczy samej tak! Badania Barona dowiodły ? co brzmi wręcz niewiarygodnie ? że historie o przykładaniu przez Japończyków ogromnej uwagi do szczegółów, to tylko obiegowe opinie, nie mające nic wspólnego z prawdą. Metody produkcji, które zaowocowały taką niezawodnością azjatyckich samochodów, mają o wiele więcej wspólnego z dobrą praktyką, niż z perfekcjonizmem.

? To jest sprzeczne ze zdrowym rozsądkiem ? zauważa David Cole, prezes CAR, były profesor inżynierii samochodowej na Uniwersytecie Michigan. ? Wydaje się to nie mieć sensu, ale jeżeli buduje się powtarzalne, niedoskonałe części, wtedy można rozwiązać systemowo większość problemów jakościowych.

Nie zarządzać w mikroskali

Po raz pierwszy Baron zetknął się z tymi zaskakującymi prawdami w końcu lat osiemdziesiątych, pracując nad doktoratem. Jego hipotezy, ugruntowane przez amerykańskich producentów samochodów i przemysł stalowy, zaprowadziły go do fabryk samochodów w Stanach Zjednoczonych, Europie i w Azji. Podczas tych podróży Baron stanął w obliczu zadziwiających faktów: w japońskich fabrykach inżynierowie nie kontrolowali procesu produkcji tak drobiazgowo, jak ich amerykańscy czy europejscy konkurenci.

|

|

|

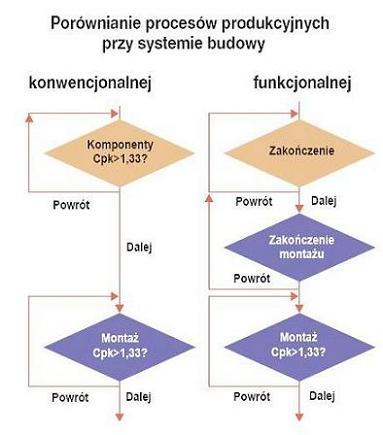

KONWENCJONALNE procesy produkcyjne wymagają, żeby każda część przeszła tak zwany Cpk (który określa, czy część po przejściu przez rygorystyczny zestaw pomiarów spełnia wymaganą tolerancję wymiarową). W systemie budowy funkcjonalnej, jeżeli część jest zbliżona do specyfikacji, może być użyta do montażu. Dopiero cały zmontowany zespół poddawany jest ściślejszym tolerancjom |

? Pytaliśmy: ?Jak osiągacie wysoką jakość, jeżeli prawie nie mierzycie części?? ? wspomina Baron.

Zarówno on, jak i inni badacze odkryli, że Japończycy ukierunkowali się na stabilne wytwarzanie. ? Jeżeli ma się świadomość prowadzenia stałego procesu produkcyjnego, nie ma potrzeby takiego częstego wykonywania pomiarów ? mówi Baron. Zaskoczyło go, że około 20 procent części w tych fabrykach w ogóle nie mieściło się w specyfikacjach. Zastanawiał się, jak może jakość systemu być tak wysoka, jeżeli jakość komponentów jest tak niska? Odpowiedź była ukryta w samym procesie produkcji. Zamiast koncentrować się na jakości poszczególnych części, japońscy inżynierowie poświęcili całą swoją uwagę jakości systemowej. Dzięki takiemu podejściu mogli zmontować niezawodny system z zestawów części, którym daleko było do doskonałości.

Baron porównuje ich proces produkcji do pracy stolarza, przybijającego gwoździami listwę podłogową do okładziny ściennej. Zamiast przycinać każdy kawałek zgodnie ze szczegółowymi wymiarami, stolarz po prostu układa wszystkie odcinki i dopiero potem dokrawa ostatni tak, żeby pasował. W rezultacie, jak mówi Baron, otrzymuje całość wysokiej jakości.

? Wszystko, co stolarz musi zrobić, to tylko dopasować ostatni odcinek, wtedy całość będzie doskonała ? mówi Baron.

? Błędnie postrzegamy japońską jakość ? wyjaśnia Baron. ? Ludzie wierzą, że japońscy producenci samochodów wykonują wszystkie części bardzo precyzyjnie, co wcale nie jest prawdą. Stwierdziliśmy, że nie dbają oni o wykonanie każdej części zgodnie z precyzyjną specyfikacją. Oni po prostu starają się, żeby cały zestaw spełniał specyfikację. I, oczywiście, nie bawią się oni w mikro-zarządzanie procesem produkcji.

Na dobrą sprawę żaden z propagatorów tej techniki nie twierdzi, że doskonałe części są czymś złym. Sądzą oni raczej, że pogoń za perfekcją jest w najlepszym razie nie do końca uzasadniona i może skończyć się marnotrawstwem czasu i pieniędzy.

? Osobiście nie mam nic przeciwko perfekcyjnym częściom ? mówi Baron. ? Ale, jeżeli wytwarzanie doskonałych części jest zaporowo drogie, wtedy traci to sens. W przełożeniu na konwencjonalny język terminów jakościowych, tezy Barona stwierdzają, że azjatyckie metody skupiają się na tak zwanym ?Cp?, czyli współczynniku określającym czyjąś możliwość uzyskania spójnych rezultatów od serii do serii. Amerykanie i Europejczycy skupiają się natomiast na tak zwanym ?Cpk?, który określa, na ile dobrze konkretna część pasuje do absolutnej, mierzalnej wartości.

|

|

|

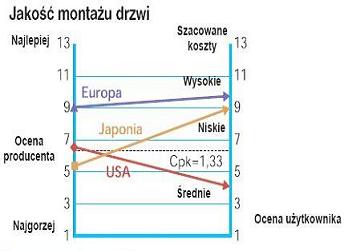

W badaniach drzwi samochodowych, prowadzonych przez CAR, japońskie firmy motoryzacyjne uzyskały najniższą jakość, mierzoną przy pomocy Cpk, ale miały wyższe notowania wśród nabywców. W przeciwieństwie do nich, drzwi producentów amerykańskich miały wyższe wskaźniki Cpk, ale tylko średnie notowania wśród nabywców |

? Japończycy zmierzają do niskich odchyleń poszczególnych części i dopiero wtedy wykonują pomiary części poza specyfikacją ? mówi Baron.

Istota niezawodności

Metoda zwana ?budową funkcjonalną? zaczęła przecierać sobie szlaki wśród amerykańskich producentów samochodów. ? General Motors stosuje te praktyki już od kilku lat, Chrysler również zmierza w tym kierunku. Ford spóźnia się nieco, ale też zaczął jej używać ? mówi Cole. Baron jest zdania, że amerykańska i europejska adaptacja metody jest chaotyczna, podczas gdy u producentów takich jak Honda i Toyota jej wdrożenie ma charakter kompleksowy.

W tym artykule producenci samochodów dość powściągliwie wypowiadają się na temat wdrożeń powyższej metody do linii produkcyjnych, wymieniając raczej jej konkurencyjne aspekty. Amerykańscy producenci narzędzi są jednak zdania, że ta technika oferuje korzyści zarówno im, jak i nabywcom, czyli producentom samochodów.

? Jest to najlepsza metoda produkcji, ale oczywiście możemy jej używać tylko wtedy, jeżeli nabywca wyraża na to zgodę ? mówi Mark Schmidt, prezes Atlas Tool, Inc., firmy z Detroit, która produkuje matryce do tłoczenia m.in. elementów karoserii dla producentów samochodów.

Schmidt mówi, że budowa funkcjonalna może obniżyć koszty zarówno producentów matryc, jak i wytwórców samochodów. Przytacza przykład producenta, który wykorzystał budowę funkcjonalną na etapie produkcji dachu samochodu, w którym osiem punktów kontrolnych znalazło się poza specyfikacją. Zamiast starać się poprawić wszystkie osiem punktów, producent poprosił firmę Atlas o poprawienie tylko trzech z nich. Wybierając budowę funkcjonalną, inżynierowie zdecydowali, że montaż będzie miał lepszą jakość i matryce zostaną wykonane znacznie szybciej i mniejszym kosztem, jeżeli ograniczą się tylko do poprawienia trzech krytycznych obszarów.

? Gdyby nie zastosowali budowy funkcjonalnej, producent samochodu nie wiedziałby, które tolerancje są ważne, a które mniej istotne ? wyjaśnia Schmidt. ? Ale ponieważ skupili się na jakości produktu końcowego, a nie tylko części, otrzymali nagrodę w postaci… uzyskania lepszej jakości za mniejsze pieniądze.

Atlas Tool i inni producenci twierdzą, że zastosowali tę technikę przy dachach samochodów, maskach silnika, pokrywach bagażnika, drzwiach, podłużnicach i częściach ramy. Baron dodaje, że metodę można też stosować do podzespołów plastikowych i elektronicznych, takich jak tablice przyrządów.

Użytkownicy metody budowy funkcjonalnej upierają się, że ma ona więcej sensu, niż metoda tradycyjna, oparta na ?Cpk?. Argumentują, że producenci usiłujący wyprodukować doskonałe komponenty, porywają się na rzecz niemożliwą.

? Całość (w znaczeniu zespołu, zestawu) nigdy nie będzie w 100 procentach zgodna ze specyfikacją na jakimkolwiek etapie produkcji ? mówi Schmidt z Atlas Tools. ? To po prostu jest niemożliwe.

Wielu krajowych producentów usiłuje jeszcze lansować koncepcję doskonałych części, mimo iż wiedzą, iż części produkowane z arkuszy blachy i innych materiałów często ulegają zniekształceniom w procesie produkcji.

Co gorsza, próby naprawienia takich deformacji mogą spowodować, że części gdzie indziej wypadną poza specyfikację.

Baron wspomina pewien projekt, w którym producent samochodów wymagał 1400 punktów kontrolnych na matrycy do tłoczenia drzwi. Większość projektantów sądzi, że w ten sposób podniosą jakość, jeżeli będą się domagać aż 1400 punktów kontrolnych na formie.

? Nikt jednak nie jest w stanie skontrolować tych 1400 punktów. Twierdzą oni, że chcą wykonać doskonałą część, a w rzeczywistości tylko zawyżają cenę narzędzia ? mówi Baron.

Wyjść poza konwencjonalną mądrość

Propagatorzy budowy funkcjonalnej argumentują, że właśnie ta koncepcja leży u podstaw sukcesu azjatyckich producentów samochodów. Biorąc pod uwagę wszystkie obiektywne mierniki, japońscy producenci samochodów udowadniają wysoką jakość swoich wyrobów już od prawie dwudziestu pięciu lat. Magazyn Consumer Reports, który bada rynek samochodowy, zebrał dane od ponad 600 000 właścicieli, wciąż daje wysokie oceny samochodom wyprodukowanym przez Hondę, Toyotę, Nissana, Mazdę i Subaru. Na liście ?złych zakupów? Consumer Reports nie umieścił żadnego z azjatyckich samochodów, a niektóre japońskie modele z najniższej półki cenowej w dziedzinie niezawodności zdeklasowały luksusowe limuzyny. Na przykład Honda Civic wypadła lepiej niż Audi A6, BMW serii 7, a także Mercedesy klasy C, CLK, klasy M i klasy S.

? W większości przypadków najbardziej niezawodnymi samochodami okazały się produkty Hondy i Toyoty ? mówi David Champion, dyrektor do spraw badań w dziale badawczym Unii Konsumentów. ? Ich pojazdy są tak samo skomplikowane i mają tyle samo elektroniki, co Mercedes i BMW, a w dodatku… one działają.

Champion i inni eksperci nie stawiają pod znakiem zapytania najwyższych osiągów wielu niemieckich samochodów. Ich zdazdaniem, wyścig w dziedzinie niezawodności, to zupełnie inna sprawa.

? Niezawodność jest tym, co pozwoliło japońskim samochodom odnieść sukces. Ich pierwsze samochody, m.in. Towoty Corolle, Nissany Stanza i Hondy Accord ? wcale nie były szczególnie dynamiczne, ale konsument miał pewność, że będą działały ? dodaje Champion.

Wdrożenie tych technik wciąż jeszcze przychodzi opornie producentom samochodów z Europy i Stanów Zjednoczonych. Powody tego są różne ? od obawy przed zmianami do polityki korporacyjnej.

? Bardzo trudno jest zmienić konwencjonalny sposób myślenia ? mówi Cole z CAR.

? A konwencjonalna wiedza utwierdziła przekonanie, że tylko doskonałe części dają w rezultacie doskonałe systemy.

Wymagane doświadczenie w projektowaniu

Propagatorzy budowy funkcjonalnej zdają sobie sprawę, że przystosowanie się do tej metodologii może okazać się bardzo trudne. Ich zdaniem dzisiejsze konwencjonalne praktyki są łatwiejsze, by utrzymać swoją pozycję, ponieważ nie zmuszają nikogo do podejmowania ryzyka. Takie metody dają projektantom stałą, solidną podstawę do odrzucania części.

? Nikt nigdy nie narazi się na kłopoty, jeżeli powie, że matryca nie jest doskonała ? mówi Baron. ? Łatwiej jest udawać, że chce się produkować doskonałe części i dalej podejmować decyzje, bazujące na tym stwierdzeniu.

Schmidt z Atlas Tools dodaje, że budowa funkcjonalna wymaga przeprowadzenia ekspertyzy rzeczywistego projektu. ? Potrzebny jest doświadczony projektant, który powie: ?Nie przejmuj się tą tolerancją, ona jest bez znaczenia dla tej części? ? twierdzi Schmidt i dodaje: ? Ale niedoświadczony projektant nie będzie wiedział, którą tolerancję może sobie odpuścić, no i nie odpuści niczego. Będzie wymagał, żeby wszystko było perfekcyjne.

Schmidt wierzy, że kluczem do budowy funkcjonalnej jest klimat współpracy między firmami OEM (Original Equipment Manufacturer ? producent oryginalnego wyposażenia, oryginalnych elementów) i sprzedawcami. Jest on zdania, że obie strony powinny wspólnie pracować, a nie wytykać się palcami Co więcej, wydziały produkcyjne muszą mieć wolę zainwestowania czasu i wysiłków w proces wytwarzania, jak również świadomość, że na mecie tego wyścigu czeka ich nagroda w postaci… wielkiej obniżki kosztów produkcji. Tylko wtedy, jak twierdzi, inżynierowie będą skłonni do odrzucenia idei, zgodnie z którą tylko perfekcyjnie wykonane części dają perfekcyjny system.

? To nie jest tak, że perfekcyjne części są czymś złym. Problem tkwi tylko w tym, że bardzo trudno jest je wyprodukować ? podsumowuje Cole.

Jay Baron, prezes Center for Automobile Research (CAR), twierdzi, że projektanci mogą przyczynić się do wzrostu niezawodności systemu, wdrażając koncepcję zwaną ?budową funkcjonalną?. Aby to wprowadzić w czyn, radzi zmienić sposób myślenia w dwóch kluczowych sprawach:

1. Nie zakładać, że węższe tolerancje i większa liczba punktów kontrolnych podniosą jakość. Baron argumentuje, że dodanie zbytecznych punktów kontrolnych do form i matryc jedynie zwiększy koszty, a ponadto spowoduje ?panikę pierwszej godziny?. ? Nieszczęśnicy w jakimś warsztacie wykończą się, próbując naprawiać te punkty tak, żeby były zgodne ze specyfikacją, tylko że to pozostanie bez wpływu na jakość, a jedynie wydłuży proces produkcji.

2. Należy znać dokładnie proces wytwarzania form i montażu części, którą się produkuje. Baron twierdzi, że niedostateczna wiedza o procesie produkcji zmusza projektantów do przestrzegania nierealnych specyfikacji. Łatwiej jest ? co nie znaczy, że lepiej ? zatrzymać linię z powodu wszystkich stwierdzonych tolerancji, wychodzących poza specyfikację. ? Jeżeli znany jest sposób montażu systemu, tym samym znany jest jego wpływ na koszty ? dodaje Baron.

Autor: TEKST: CHUCK MURRAY