Jak wygląda oferta tworzyw sztucznych na naszym rynku? Które firmy należą do najbardziej liczących się w branży? Przyjrzyjmy się ogólnej sytuacji i zapoznajmy z ofertą wybranych firm

Jak wygląda oferta tworzyw sztucznych na naszym rynku? Które firmy należą do najbardziej liczących się w branży? Przyjrzyjmy się ogólnej sytuacji i zapoznajmy z ofertą wybranych firm

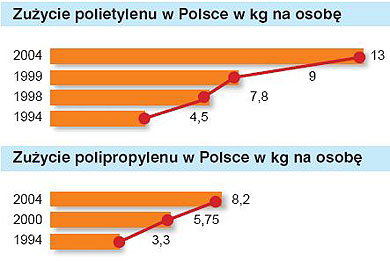

Polska zaangażowała się w produkcję tworzyw sztucznych już w latach 30. ubiegłego stulecia – produkując tomofan – rodzimy celofan otrzymywany z regenerowanej celulozy. Szybki rozwój przemysłu chemicznego nastąpił po II wojnie światowej, z powstawaniem zakładów i kombinatów przetwórstwa chemicznego. Dla lat 80. charakterystyczne były trudności z “przeklętym ABS”, niezbędnym dla przemysłu motoryzacyjnego, a będącym deficytowym towarem dewizowym. Przemiany ustrojowe lat 90. nie wpłynęły na załamanie produkcji – zapotrzebowanie na tworzywa sztuczne wzrosło z rosnącym popytem na towary z nich wytwarzane, a także opakowania. W przypadku poliolefin – polipropylenu (PP) i polietylenu (PE) – będących najczęściej stosowanymi tworzywami, od początku lat 90. nastąpił niemal trzykrotny wzrost przetwórstwa. Jak podawał Puls Biznesu – dyrektor biura Polskiego Stowarzyszenia Przetwórców Tworzyw Sztucznych, Agnieszka Wist określała krajowe zapotrzebowanie na poliolefiny w roku 2004 na około 850 tys. ton, przy skali krajowej produkcji polietylenu rzędu 150 tys. ton, a polipropylenu – 140 tys. ton. Zapotrzebowanie na pewno będzie rosło i już w bieżącym roku przekroczy znacznie tę wartość. Wskazuje na to chociażby proste porównanie zużycia tworzyw sztucznych na mieszkańca Polski i Europy Zachodniej (tabela na stronie 8)

Obecnie w Polsce produkujemy tworzywa fenolowo-formaldehydowe, tłoczywa mocznikowe i melaninowe, polimetakrylan metylu, polichlorek winylu (PVC, PCW), polistryren (PS), polikaprolaktam, poliakrylonitryl, poliuretany, żywice: poliestrowe, epoksydowe, silikonowe, polietylen i polipropylen, w tym polietylen wysokociśnieniowy (HDPE) i niskociśnieniowy (LDPE).

Obecnie w Polsce produkujemy tworzywa fenolowo-formaldehydowe, tłoczywa mocznikowe i melaninowe, polimetakrylan metylu, polichlorek winylu (PVC, PCW), polistryren (PS), polikaprolaktam, poliakrylonitryl, poliuretany, żywice: poliestrowe, epoksydowe, silikonowe, polietylen i polipropylen, w tym polietylen wysokociśnieniowy (HDPE) i niskociśnieniowy (LDPE).

Najsilniejszą pozycję na rynku poliolefin zajmuje Basell Orlen Polyolefins (BOP), spółka jointventure utworzona przez światowego potentata na rynku tworzyw – Basell Europe Holdings oraz PKN Orlen. Zdolności produkcyjne nowo budowanej w Płocku instalacji, której otwarcie zaplanowano na październik br., ma wynieść 400 tys. ton PP, 320 tys. ton HDPE i 150 tys. ton LDPE. Wynika z tego, że zakład byłby w stanie zaspokoić całe krajowe zapotrzebowanie na poliolefiny z 2004 roku, ale oczywiście znaczna część produkcji będzie sprzedawana poza granice kraju.

|

|

Pobierz plik “Produkcja i sprzedaż tworzyw sztucznych, barwników i pigmentów” |

|

Na światowy rynek polimerów termoplastycznych wpływ ma dynamicznie rozwijająca się chińska gospodarka. Zakupy dokonywane przez Chiny, w połączeniu ze wzrostem cen ropy, odbijają się na rosnących cenach tworzyw sztucznych |

|

TWORZYWA SZTUCZNE – zwane także plastomerami, powstają na bazie polimerów syntetycznych lub naturalnych w wyniku reakcji chemicznej. Uzyskuje się je z produktów chemicznej przeróbki węgla, ropy naftowej i gazu ziemnego lub polimerów naturalnych, uzyskiwanych przez chemiczną modyfikację produktów pochodzenia naturalnego (celuloza, kauczuk, białko). Zwykle zawierają określone dodatki: barwniki lub pigmenty, katalizatory, napełniacze, zmiękczacze (plastyfikatory), antyutleniacze. POLIMERY – to organiczne i nieorganiczne związki wielkocząteczkowe (naturalne lub syntetyczne) zbudowane z powtarzających się grup atomów o jednakowej budowie, zwanych merami. Otrzymywane z monomerów w wyniku polimeryzacji. |

Jak wynika z przytaczanych danych, obecna krajowa produkcja zaspokaja 30% zapotrzebowania na polietylen i polipropylen, reszta pochodzi z importu. Największe koncerny światowe, “wietrząc” dobrą koniunkturę, otworzyły w Polsce biura handlowe i zaczęły sprzedawać swoje produkty. Wszystko wskazuje na dalszy dynamiczny rozwój tej gałęzi przemysłu.

Porównanie zużycia tworzyw sztucznych w Polsce i Europie Zachodniej

|

tworzywa sztuczne (ogółem) |

kg na osobę |

|

Europa Zachodnia |

80 |

|

Polska |

40 |

|

poliolefiny |

|

|

Europa Zachodnia |

50 |

|

Polska |

23 |

opracowano w oparciu o dane: www.stat.gov.pl , www.mos.gov.pl, www.gios.gov.pl , www.mgip.gov.pl

Ogólna charakterystyka tworzyw sztucznych

Za podstawę klasyfikacji tworzyw sztucznych przyjmuje się ich zachowanie pod wpływem ogrzewania. Z przetwórczego punktu widzenia rozróżnia się tworzywa sztuczne termoplastyczne oraz termoutwardzalne i chemoutwardzalne – tzw. duroplasty.

Tworzywa sztuczne są na ogól bardzo lekkie (gęstość najczęściej ok. 1 g/cm3), mają małą przewodność cieplną. Większość z nich jest dielektrykami, jednak po dodaniu znacznej ilości (ok. 50%) materiałów przewodzących, np. sadzy lub pyłu metalicznego, przewodzą prąd elektryczny. Mogą być przezroczyste lub całkowicie nieprzezroczyste. Tworzywa niemodyfikowane w porównaniu z metalami mają małą wytrzymałość na rozciąganie oraz mały moduł elastyczności. Bardzo dobrą wytrzymałość na rozciąganie, duży moduł elastyczności mają tworzywa zbrojone np. włóknem szklanym (kompozyt, laminaty). Tworzywa sztuczne są najczęściej odporne na czynniki chemiczne, wilgoć, lecz nieodporne na działanie czynników silnie utleniających.

Wadą większości tworzyw sztucznych jest ich wrażliwość na podwyższoną temp. (powyżej 100°C). W czasie II wojny światowej uzyskano silikony odporne na temperaturę do 250°C, następnie inne tworzywa, polisulfony, odporne do 200°C, a w 1969 r. polisiarczek fenylu odporny na temperaturę do 170°C. W wyniku dalszych prac otrzymano polimery aromatyczne i metaloorganiczne, odporne na temperaturę powyżej 400°C. Zmniejszenie palności tworzyw sztucznych uzyskuje się w wyniku wprowadzania do tworzyw tzw. antypirenów.

Historia tworzyw sztucznych

Zamiast drewna i metalu

Tworzywa sztuczne używane są stosunkowo od niedawna. Dopiero w latach 50. ubiegłego stulecia zaczęły zastępować drewno i metal. Oczywiście, niektóre ich rodzaje – kauczuk, a także powstała w wyniku jego wulkanizacji guma – były używane już wcześniej. Ale na początku tylko “obok”, a nie – “zamiast”…

Głównym, a często jedynym składnikiem tworzyw sztucznych są naturalne lub syntetyczne polimery. Są to związki wielkocząsteczkowe o bardzo dużej masie cząsteczkowej i regularnej, powtarzalnej budowie – z łańcuchów cząstek zwanych merami (polimery naturalne są jednym z podstawowych budulców żywych organizmów).

Tworzywa sztuczne uzyskuje się w specjalnym procesie z ropy naftowej, gazu ziemnego, węgla, ale także drewna (celuloza), kauczuku naturalnego.

Pierwsze w skali przemysłowej próby modyfikowania związków wielkocząsteczkowych rozpoczęto w latach 1850-75. W 1872 roku w USA otrzymano celuloid, w 1897 roku w Niemczech uruchomiono produkcję galalitu, a rok 1904 przyniósł acetylocelulozę. Pierwszymi syntetycznymi tworzywami sztucznymi były żywice fenolowo-formaldehydowe (A. Baeyer, 1872 r.), jednak produkcję ich podjęto dopiero w 1909 roku, na podstawie patentu H. Baekelanda. W latach 1928-31 rozpoczęto produkcję większości tworzyw poliwinylowych.

Pierwsze tworzywa poliamidowe wyprodukowano w 1937 r. w USA, polietylen wysokociśnieniowy w 1939 r. w Wielkiej Brytanii, produkcję tworzyw poliestrowych rozpoczęto w 1942 roku w USA, polichlorku winylidenu w 1942 r, a silikonów w 1943 r. Dalszy rozwój tworzyw sztucznych był związany z wyprodukowaniem żywic epoksydowych w Szwajcarii, poliformaldehydu w 1946 r. w USA, polietylenu niskociśnieniowego (1956 r.) i poliwęglanów (w 1957 r.) w RFN, wreszcie polipropylenu w 1957 r. we Włoszech. W Polsce początek przetwórstwa tworzyw sztucznych nastąpił w 1931 roku, kiedy rozpoczęto produkcję folii przeznaczonej na opakowania – celofanu (polska nazwa: tomofan) z regenerowanej celulozy. W 1934 roku uruchomiono produkcję tworzyw fenolowoformaldehydowych, a także galalitu.

8% światowej produkcji ropy naftowej pochłania produkcja tworzyw sztucznych. Alternatywne źródła ? to polimery biodegradalne, produkowane m.in. ze skrobi ziemniaczanej i kukurydzianej oraz celulozy. Takie tworzywa ulegają w pełni biodegradacji, ale koszt ich wytworzenia jest nawet 10-krotnie wyższy niż ?tradycyjnych? tworzyw sztucznych. Używa się ich do produkcji butelek, opakowań spożywczych i… pieluch

Obecnie ponad 10 mln ton różnego rodzaju tworzyw sztucznych produkuje się każdego roku w Niemczech, a ponad 80 mln ton – w Stanach Zjednoczonych.

WSTRZĄS ELEKTRYCZNY

Jak przez ?plastik? popłynął prąd

Alan J. Heeger z Uniwersytetu Kalifornijskiego w Santa Barbara (USA), Alan G. MacDiarmid z Uniwersytetu Pensylwanii (USA) oraz Hideki Shirakawa z Uniwersytetu Tsukuba w Japonii rozpoczęli badania nad polimerami przewodzącymi w latach 70. XX wieku. Mało kto wierzył wtedy, że jakikolwiek plastik może przewodzić prąd elektryczny. W 1975 r. Shirakawie udało się otrzymać przewodzący poliacetylen. Acetylen jest gazem, którego cząsteczki zawierają po dwa atomy węgla i dwa wodoru. Pomiędzy atomami węgla występuje potrójne wiązanie. W procesie polimeryzacji acetylenu jedno z trzech wiązań pękało, co pozwalało cząsteczkom acetylenu na łączenie się w bardzo długie łańcuchy, w których wiązania pomiędzy atomami węgla są na przemian podwójne i pojedyncze. Okazało się, że to właśnie ów naprzemienny układ wiązań w poliacetylenie umożliwiał elektronom przeskakiwanie wzdłuż łańcucha. W ten sposób przez tworzywo sztuczne po raz pierwszy popłynął prąd.

Wkrótce Shirakawa swoje próbki poliacetylenu udostępnił Heegerowi i MacDiarmidowi. Amerykanie wpadli bowiem na pomysł, by otrzymany przez Japończyka polimer wzbogacić domieszkami. Współpracujący naukowcy do poliacetylenu dodawali brom, jod, pięcioß uorek arsenu i nadchloran potasu. W 1977 r. przewodnictwo elektryczne badanego przez nich polimeru wzrosło o 18 rzędów wielkości. Plastik zaczął przewodzić prąd niemal tak samo dobrze jak metaliczna miedź.

Od tego czasu naukowcy eksperymentowali z różnego rodzaju polimerami. W większości cząsteczek występował ten sam “rdzeń” co w acetylenie – atomy węgla połączone na przemian wiązaniami pojedynczym i podwójnym. Odpowiednio dobierając grupy atomów, które będą przyłączone do węglowego łańcucha, łatwo zmieniać właściwości otrzymanego materiału. Można np. wyprodukować takie polimery przewodzące, które… będą reagować na światło. Materiały tego typu mogą reagować np. wyłącznie na określony kolor światła. Już dziś uczeni potrafią otrzymywać polimery wrażliwe na pewne substancje, np. białka. Polimery takie znalazły już zastosowanie w biosensorach, które służą do wykrywania np. określonych enzymów we krwi. Polimery przewodzące stosuje się z kolei w ekranach wyświetlaczy ciekłokrystalicznych i do powlekania dyskietek komputerowych. Za ich pomocą można przekazywać impulsy do mięśni, co daje szansę na przywrócenie sprawności osobom sparaliżowanym.

W przyszłości naukowcy chcieliby z polimerów przewodzących produkować podzespoły elektroniczne. Prowadzone są prace nad wyprodukowaniem polimerowych tranzystorów. Jeżeli to się powiedzie, rozmiary elementów elektronicznych będzie można zmniejszyć o cztery, pięć rzędów wielkości. Wtedy cały tranzystor (a w przyszłości może i mikroprocesor) byłby pojedynczą cząsteczką chemiczną. Zmniejszenie rozmiarów elementów pozwoliłoby np. zmieścić ich więcej w pamięciach komputerowych. A to oznaczałoby kolejną rewolucję w miniaturyzacji komputerów.

Pozostaje tylko dopracować jeden szczegół: większość polimerów przewodzących prąd jest nietrwała – na powietrzu powoli utleniają się i rozpadają. Ale z drugiej strony ta cecha może być ich przewagą – skoro polimerowe elementy mogą podlegać biodegradacji, będą mniej szkodliwe dla środowiska naturalnego.

PLASTPOL 2005

Niedawno zakończyła się kolejna edycja Międzynarodowych Targów Przetwórstwa Tworzyw Sztucznych PLASTPOL ? jednych z największych targów w Europie. W zeszłym  roku wystawę odwiedziło ponad 13 tysięcy osób, w tym roku liczba ta wzrosła. W targach uczestniczyło ponad 600 wystawców, prezentujących maszyny i urządzenia do przetwórstwa tworzyw, formy i narzędzia wykorzystywane w branży, tworzywa sztuczne, komponenty, opakowania, technologie recyclingu. Nie zabrakło także oferentów oprogramowania przydatnego w projektowaniu zarówno form wtryskowych, jak i urządzeń wykorzystujących lub wykonujących plastikowe komponenty.

roku wystawę odwiedziło ponad 13 tysięcy osób, w tym roku liczba ta wzrosła. W targach uczestniczyło ponad 600 wystawców, prezentujących maszyny i urządzenia do przetwórstwa tworzyw, formy i narzędzia wykorzystywane w branży, tworzywa sztuczne, komponenty, opakowania, technologie recyclingu. Nie zabrakło także oferentów oprogramowania przydatnego w projektowaniu zarówno form wtryskowych, jak i urządzeń wykorzystujących lub wykonujących plastikowe komponenty.

Autor: Maciej Stanisławski