Celem działań innowacyjnych w odniesieniu do konwencjonalnej AFM jest intensyfikacja usuwania zbędnego materiału w procesie wygładzania obrabianych powierzchni i uzyskanie większej produktywności tej obróbki. Działania te mają jednocześnie spełniać warunki techniczne stawiane warstwie wierzchniej. Celu tego nie można osiągnąć przez podwyższanie ciśnienia i zwiększanie wymuszonej ciśnieniem prędkości przetłaczania, ze względu na rosnącą temperaturę pasty ściernej i niekorzystną zmianę jej lepkości

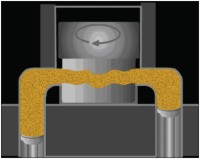

Pierwszą zmodyfikowaną odmianę konwencjonalnej AFM stanowi konstrukcja układu obróbkowego z ruchem obrotowym przedmiotu, dzięki której jest możliwa efektywna obróbka wykończeniowa powierzchni zewnętrznych o przestrzennym reliefie. Powierzchnie te wymagają różnokierunkowego przepływu pasty ściernej dla skutecznej penetracji wgłębień i wypukłości profilu. Realizację takich zadań technicznych umożliwia AFM orbitalna, której zasadę przedstawia rys. 13. Jest to układ obróbkowy pracujący w systemie dwukierunkowego przetłaczania pasty ściernej przez szczelinę o ciągle zmieniających się lokalnie grubościach. Ruch względny obrabianej powierzchni i pasty ściernej jest wypadkową ruchu  obrotowego przedmiotu i prędkości przepływu pasty ściernej.

obrotowego przedmiotu i prędkości przepływu pasty ściernej.

RYS. 13. AFM orbitalna, z dwukierunkowym przetłaczaniem pasty ściernej pod przedmiotem obrabianym, wprawianym w ruch obrotowy [2]

Ten dodatkowy ruch przedmiotu powoduje, że czas obróbki niezbędny do zmiany chropowatości z Ra = 0,5 μm do Ra = 0,01 μm, ustalany dla fragmentu powierzchni wokół osi obrotu, wynosi 7 do 10 min. Uzyskiwana jednorodność struktury geometrycznej powierzchni oraz znaczne skrócenie czasu obróbki względem konwencjonalnego wielostopniowego p olerowania mechanicznego, uzasadnia stosowanie orbitalnej AFM do przedmiotów takich jak matryce do tłoczenia monet, a także formy do produkcji elementów z tworzyw sztucznych (rys. 14).

olerowania mechanicznego, uzasadnia stosowanie orbitalnej AFM do przedmiotów takich jak matryce do tłoczenia monet, a także formy do produkcji elementów z tworzyw sztucznych (rys. 14).

RYS. 14. Wygląd powierzchni części formy po AFM do produkcji butelek z tworzyw sztucznych

Drugą możliwość intensyfikacji procesu mikroskrawania daje odmiana obróbki magnetyczno – ściernej (MAFM) [5]. Polimerowa pasta ścierna zawiera w tym przypadku ziarna ferromagnetyczne ceramiczno – węglikowe. Układ obróbkowy jest wyposażony w generator pola magnetycznego w obszarze obróbki (rys. 15). Wytworzone pole powoduje zwiększenie sił promieniowych oddziałujących na poszczególne ziarna, proporcjonalnych do ich masy. Skutkuje to zwiększeniem koncentracji ziaren w rejonie obróbki, a także sprawniejszym procesem mikroskrawania, dzięki korzystnemu ustawianiu się ziaren dłuższymi osiami prostopadle do powierzchni obrabianej [6]. Daje to nawet 2-krotne zwiększenie ubytku materiału z obrabianej warstwy wierzchniej, przy średnich prędkościach przepływu pasty ściernej, w szczególności przy wysokim natężeniu pola magnetycznego. Mankamentem tego rozwiązania jest wprowadzony dodatkowy zespół konstrukcyjny dostosowywany indywidualnie do danego typu części oraz pozostający resztkowy magnetyzm w obrabianych elementach wykonanych z materiałów ferromagnetycznych.

RYS. 15. Schemat obróbki przetłoczono-ściernej w polu elektromagnetycznym

Najnowszą propozycją innowacyjną w zakresie AFM jest zastosowanie elektrolitu polimerowego jako nośnika ziaren ściernych. Układ obróbkowy wyposażony jest w źródło prądu stałego i pomocniczą katodę, co umożliwia realizację hybrydowego procesu elektrochemiczno – ściernego przedmiotu – anody (rys. 16). Synergizm skutków obróbki ściernej i roztwarzania anodowego (ECAFM) intensyfikuje usuwanie metalu z obrabianego przedmiotu [7].

RYS. 16. Zasada obróbki przetłoczono-ściernej wspomaganej procesem roztwarzania anodowego: „–” katoda, „+” przedmiot obrabiany (anoda)

W komorze obróbkowej znajduje się oprzyrządowanie pomocnicze spełniające rolę katody, której zaprojektowany kształt i usytuowanie wyznaczają właściwą grubość szczeliny międzyelektrodowej. Jest to jeden z głównych problemów dotyczących procesu ECAFM, związany z przewidywaniem zróżnicowania skutków obróbki w zależności od geometrii elementu jak również nastawianych parametrów. Rozwiązanie tego problemu umożliwia symulacja komputerowa osiowo-symetrycznego trójwymiarowego przepływu cieczy nienewtonowskiej przez szczeliny o określonej geometrii. Uzyskane z obliczeń numerycznych prędkości przepływu medium i wielkości wewnętrznych naprężeń stycznych są podstawą przewidywania skutków obróbki [8]. Rys. 17 przedstawia rozkład prędkości przepływu medium w komorze roboczej. Największa prędkość, tj. 0,275 m/s, występuje w szczelinie będącej strefą obróbki.

RYS. 17. Wektory prędkości przepływu lepko sprężystego medium przez szczelinę w modelowej komorze roboczej obrabiarki

Ważnymi czynnikami mającymi wpływ na efektywność ECAFM są właściwości elektrolitu polimerowego, do których zalicza się: plastyczność umożliwiającą przetłaczanie elektrolitu pod wysokim ciśnieniem, stabilną gęstość podczas tego procesu i w czasie przechowywania, zdolność do utrzymania ziaren ściernych, wysoka przewodność jonowa (a niska przewodność elektronowa), liczby przenoszenia kationów równe jedności a anionów równe zero, wysoki potencjał rozkładowy, ograniczoną adhezję do materiału obrabianego i prostą syntezę, a także… niską cenę. Niektóre z tych cech mają elektrolity stałe, do jakich zalicza się przewodniki superjonowe. Są to ciała o przewodności większej od umownej wartości 10-10 S/cm w temperaturze pokojowej, zdolne do przewodzenia prądu jonowego. W ogólny sposób podzielić je można na nieorganiczne oraz organiczne. Brak wymaganej cechy plastyczności, dyskwalifikuje elektrolity nieorganiczne.

Elektrolitami organicznymi są polimerowe żele i polimerowe kompleksy. Żele to układy trzech składników: sól, rozpuszczalnik o dużej stałej dielektrycznej i polimer, który pełni rolę obojętnej matrycy z wewnętrzną fazą ciekłą odpowiedzialną za transport jonów, niezwiązanych w ogóle z polimerem. Kompleksy to związki soli, gdzie ligandami są makromolekuły, w których polimer działa na sól jak rozpuszczalnik. W innowacyjnych elektrolitach polimerowych podstawowym składnikiem żeli jest polimer organiczny w postaci poliglukozy w ilości 10 do 20%. Skład uzupełnia ziarno ścierne o numerze 80 w ilości 30 do 55%, oleina w ilości 4 do 8% i nasycony roztwór NaCl w ilości 27 do 40%, a także wypełniacz SiO2. Przewodność właściwa opracowanych elektrolitów w postaci past żelowych, oznaczonych symbolami od AI do JI w tabeli 1, mieści się w przedziale 1 – 6•10-2 [S/cm]. Polimerowe kompleksy oznaczone jako KP i KS zawierają składnik podstawowy poliglikol etylenowy z dodatkiem KSCN, po 40% ziarna ściernego SiC o numerze 150 i po 20% SiO2. Ponadto zawierają odpowiednio poliglikol propylenowy PPG425 (KP) oraz CH3CN i siloksan (KS). Przewodność właściwa tych kompleksów mieści się w przedziale 1,3 – 3,7•10-4 [S/cm]. Badania testowe innowacyjnej obróbki przetłoczno-ściernej,  przeprowadzono na stanowisku z rys. 18.

przeprowadzono na stanowisku z rys. 18.

RYS. 18. Widok stanowiska badawczego ECAFM z zasilaczem prądowym, siłowników hydraulicznych i układem sterowania [7]

Stanowisko badawcze do obróbki ECAFM składa się z zasilacza niskonapięciowego prądu stałego, zasilacza hydraulicznego i układu sterowania. W tabeli 1 zestawiono porównawczo rezultaty wydajnościowe AFM i ECAFM dla opracowanych wariantów elektrolitów polimerowych oznaczonych symbolami od A do I oraz firmowej pasty ściernej MV150. Zastosowano następujące parametry obróbki: prądowe – 13 V i 10 A, ciśnienie pE = 7 MPa, liczbę cykli przetłoczeń N = 20, średnią prędkość przepływu pasty v = 0,33 m/s. Liczbę przetłoczeń wybrano według kryterium malejącej efektywności rejestrowanej po 20 cyklach konwencjonalnej AFM.

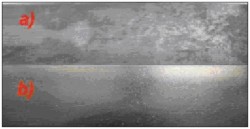

Rezultat wydajnościowy dla elektrolitu A (tablica 1) określony dla anody (przedmiotu) jest prawie 8-krotnie większy w stosunku do AFM zainstalowanej katody o tej samej powierzchni obrabianej. Na rys. 19a znajduje się przykładowa powierzchnia po ECAFM z udziałem elektrolitu polimerowego, na której widać skutki wydajnej obróbki przy udziale roztwarzania elektrochemicznego usuwającej nierówności początkowe już po 10 cyklach przetłoczeń. Poprawę wyglądu powierzchni umożliwia odłączenie prądu od elektrod w okresie ostatnich 3 do 5 cykli przetłoczeń (rys. 19b). Wyniki badań wytypowanych elektrolitów w postaci polimerowych żeli zestawione w tabeli 1 wskazują, że pasta E stosowana w końcowej fazie obróbki bez udziału prądu ma lepsze właściwości wydajnościowe niż pasta MV150 firmy Extrude Hone. Jej wysoka efektywność ścierna powoduje, że w wariancie ECAFM (ze wspomaganiem elektrochemicznym) przewyższa tylko 2-krotnie rezultat wydajnościowy AFM konwencjonalnej uzyskany w porównywalnych warunkach ściernych.

RYS. 19. Wygląd powierzchni po ECAFM na paście polimerowej z dodatkiem siloksanu (a) i po AFM w ostatnich 5 cyklach w zabiegu 20-cyklowym (b)

Obróbka ECAFM zmniejsza także chropowatość początkową Ra =2 – 5 μm, ale chropowatość powierzchni Ra = 0.2 – 0.5 μm nie ulega poprawie. W celu zmniejszenia tej chropowatości należy końcową fazę operacji realizować w wariancie AFM, co również poprawia refleksyjność powierzchni. Elektrolity polimerowe zastosowane w obróbce przetłoczno-ściernej są przedmiotem dalszych prac nad poprawą ich właściwości użytkowych.

LITERATURA

[1] Stackhouse J., Abrasive – flow machining deburrs difficult channels, [w:] Tooling and Production magazine. July, 1990.

[2] Extrude Hone Corporation: AFM process. Irwin, PA 15642, USA.

[3] V.K. Gorana, V.K. Jain, G.K. Lal, Experimental investigation into cutting forces and active grain density during abrasive flow machining, [w:] International Journal of Machine Tools & Manufacture, 44 (2004).

[4] Rajeshwar G., Kozak J., Rajurkar K. P., Modeling and computer simulation of media flow in abrasive flow machining process. ASME, PED, Vol. 68-2, Manufacturing Science and Engineering, USA.

[5] Sehijpal Singh, H.S. Shan, Development of magneto abrasive flow machining process, [w:] International Journal of Machine Tools & Manufacture, 42 (2002), USA.

[6] Wantuch E. T., Podstawy technologii magnetościernej. WNT, Warszawa, 2000 r.

[7] Dąbrowski L., Marciniak M., Sposób obróbki elektrochemiczno-ściernej i urządzenie do obróbki elektrochemiczno-ściernej. Patent PL 190666, B1, Int.Cl., B 23H 5/06, 2005 r.

[8] Program komputerowy FLUENT.

[9] Dąbrowski L., Marciniak M., Pakieła P., Szewczyk T., Nowa koncepcja obróbki przetłoczno-ściernej ze wspomaganiem elektrochemicznym, [w:] Prace XXIX Naukowej Szkoły Obróbki Ściernej. Wydawnictwo Akademii Morskiej, Gdynia, 2006 r.

Autor: TEKST I ILUSTRACJE: LUCJAN DĄBROWSKI, MIECZYSŁAW MARCINIAK