Przedstawiamy wyniki badania przeprowadzonego wśród producentów maszyn przemysłowych na temat największych problemów ze wdrażaniem technologii cyfrowych bliźniaków. Konstruktorzy maszyn wykorzystują obecnie tę technologię do zwiększenia efektywności procesów projektowania, dzięki czemu możliwe jest szybsze wyprodukowanie i uruchomienie maszyn przy niższych kosztach.

Obecnie klienci z branży przemysłowej oczekują coraz więcej od producentów maszyn. Chodzi o większy stopień dostosowania tych urządzeń do potrzeb klienta, łatwość obsługi oraz zintegrowania ich z zakładem przemysłowym i jego ekosystemem. Inne oczekiwania firm przemysłowych to między innymi niezawodność maszyn oraz niższy całkowity koszt posiadania (TCO). Narzędzia programowe umożliwiają bezproblemowe zintegrowanie układu mechanicznego i elektrycznego maszyny oraz jej oprogramowania sterującego i symulacyjnego na jednej platformie.

Scott Felber, menedżer ds. marketingu produktu w firmie Siemens Digital Industries Software, opiekujący się oprogramowaniem dla projektantów Siemens NX, podzielił się wynikami najnowszych badań w celu pomocy producentom maszyn przemysłowych w adopcji technologii cyfrowych bliźniaków.

Cyfrowe bliźniaki wychodzą naprzeciw trendom w transformacji przemysłu

Scott Felber nakreślił kilka trendów w transformacji przemysłu, które są znaczącym punktem zwrotnym w ewolucji maszyn, pomagającym w ponownym ukształtowaniu operacji związanych z projektowaniem, produkcją i serwisem u większości producentów maszyn.

Jak stwierdził, zmiana rynkowa w kierunku bardziej spersonalizowanych produktów oraz usług dostosowanych do potrzeb klienta stanowi obecnie wyzwanie dla firm, które projektują i produkują maszyny przemysłowe. Maszyny te muszą realizować bardziej zróżnicowaną produkcję przy szybszych i częstszych przezbrojeniach. Ponieważ preferencje konsumentów ulegają coraz szybszym zmianom, na producentów wywierany jest dodatkowy nacisk, aby szybko wprowadzali innowacje oraz skracali czasy realizacji zamówień.

Weźmy na przykład fabrykę produkująca chipsy ziemniaczane. Może ona wytwarzać te produkty w wielu wariantach, co pomaga w doprowadzeniu do prawdziwej eksplozji złożoności pod względem wymiarów, kształtu, liczby opakowań na jedno pudełko, możliwości recyklingu (wyjście maszyny) oraz dopasowania do upodobań klientów w danym regionie (smak i zapach, wielkość, waga).

Producenci sprzętu dla przemysłu szybko opanowują nowe technologie udostępnione przez Przemysłowy Internet Rzeczy (IIo) i wdrażają je w swoich wyrobach. Producenci maszyn znajdują się na etapie uczenia się, jak wykorzystać petabajty danych, które mogą generować dzisiejsze maszyny. To bardzo szybko zmieniło świat inżynierów elektryków oraz automatyków. Muszą oni teraz zaznajomić się z nowościami i zmianami technologicznymi od olbrzymiego wzrostu liczby kanałów we/wy i nowych protokołów komunikacyjnych, takich jak 5G, do tworzenia inteligentnego oprogramowania, które umożliwia bardziej interaktywne sterowanie urządzeniami wraz z precyzyjną kontrolą dostępu użytkowników.

Hiperautomatyzacja wymaga przesyłania wielkich ilości danych oraz ich analityki w chmurze, co przyśpiesza uzyskiwanie informacji na temat funkcjonowania maszyn i ich wydajności w celu zautomatyzowania ich funkcji. Samo zainstalowanie czujników na maszynach może nie wystarczyć. Wymagane są możliwości analizowania wielkich ilości złożonych danych z tych czujników.

Informacje zwrotne z maszyn wysyłane przez zainstalowane na nich czujniki oraz oszczędności kosztów uzyskane dzięki platformom niskokodowym

Jak stwierdził Felber, nawet proste maszyny tkackie są urządzeniami precyzyjnymi, których przepustowość można zwiększyć, wykorzystując automatykę sterującą, działającą na podstawie sygnałów zwrotnych z czujników prędkości, drgań, dźwięku i temperatury.

Hiperautomatyzacja możliwa jest także dzięki platformom niskokodowym[1]. Takie narzędzia deweloperskie umożliwiają tworzenie aplikacji do analizowania danych dla wielu procesów biznesowych – zarówno optymalizacji produkcji, jak i niezawodności projektowania oraz redukcji kosztów.

Oczekuje się, że firmy będące liderami na rynku produkcji maszyn opanują te trzy kluczowe koncepcje w celu zamiany złożoności w zaletę umożliwiającą uzyskanie przewagi nad konkurencją.

Są to najbardziej kompleksowe, cyfrowe, nowoczesne, adoptowalne i spersonalizowane rozwiązania oraz elastyczny i otwarty ekosystem.

Przezwyciężanie przeszkód na drodze do wykorzystywania technologii cyfrowych bliźniaków

Według respondentów badania, którego celem było odnalezienie i zrozumienie największych przeszkód na drodze do adaptacji technologii cyfrowych bliźniaków czy digitalizacji, największymi przeszkodami są: kultura korporacyjna (18% odpowiadających) koszty początkowe (17%) oraz złożoność tego rozwiązania (15%). Natomiast odpowiedzi na kolejne pytania były następujące: „narzędzia te są już wykorzystywane” (7%), „implementacja w trakcie” (7%) i „trwają szkolenia” (6%).

Jak powiedział Scott Falber, wykorzystywanie zintegrowanego oprogramowania wykorzystującego cyfrowe bliźniaki, opartego na jednym modelu, eliminuje potrzebę ponownego wprowadzania danych do innych systemów, co tworzy efektywny i dokładny proces biznesowy. Technologia cyfrowych bliźniaków obniża koszty zarządzania zawartością intelektualną w różnych podzespołach, produkcji części oraz uruchamianiu. To pomaga w maksymalizacji dochodów za pomocą proaktywnego serwisu, przysyłania części zamiennych oraz dokonywania modernizacji maszyn.

Platforma oprogramowania projektowego NX firmy Siemens Digital Industries posiada moduł do modelowania, narzędzie do projektów elektromechanicznych pozwalające na wprowadzanie danych projektowych z symulacji oraz od pracowników działów produkcji, zarządzanie procesem i danymi z wielu dziedzin i dyscyplin. Wykorzystuje moc obliczeniową opartą na zbiorze kluczowych wejść i wyjść oraz ma możliwość wykorzystywania w produkcji addytywnej, nie tylko przy prototypowaniu.

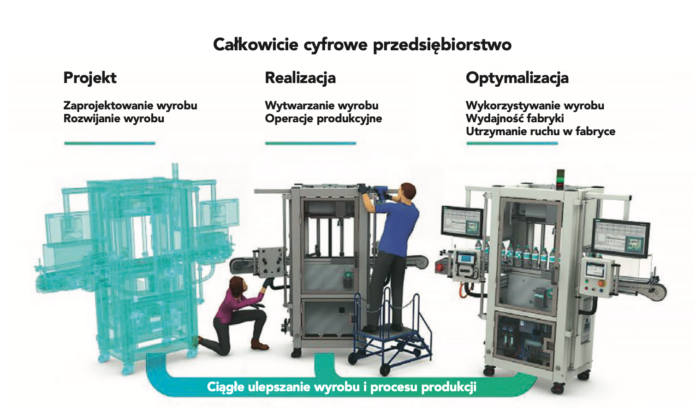

Taka wielodyscyplinowa platforma obsługuje całe przedsiębiorstwo.

Redakcja tekstu: Mark T. Hoske, menedżer ds. treści, CFE Media and Technology.

[1] low-code development platform – LCDP, czyli oprogramowanie umożliwiające tworzenie aplikacji w sposób wizualny, bez znajomości języków programowania.