Na przykładzie prostego projektu plastikowego opakowania prześledzimy typowy proces prac niezbędnych do uzyskania kompletnego projektu wykonawczego formy odlewniczej

Indywidualne cechy geometryczne każdego projektu narzucają przyjęcie różnych metod i sposobów na osiągnięcie efektu końcowego, można jednak wyróżnić ogólne fazy wspólne dla tego typu projektów.

Definicja projektu

Nawet najprostszy projekt składać się będzie z grupy co najmniej kilku plików, wzajemnie ze sobą powiązanych. Zdefiniowanie rozsądnej struktury projektu przed przystąpieniem do modelowania zapewni nam szybki dostęp do poszczególnych podfolderów podczas pracy i pozwoli uniknąć kłopotów związanych z poszukiwaniem plików składowych, które nieumyślnie zostały przeniesione do innej lokalizacji. W bardziej rozbudowanych projektach oprócz plików części, złożeń, rysunków pojawią się też pliki elementów bibliotecznych, pliki iFeatures i rozmaite pliki dodatkowe, takie jak opisy, zestawienia, animacje itp. Z powodu zależności między plikami, które zapewniają automatyczną aktualizację zmian, należy zwrócić szczególną uwagę na utrzymanie uporządkowanej struktury plików.

Projektowanie elementów

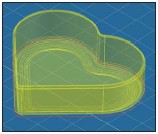

Zaprojektujemy dwuelementowe opakowanie plastikowe z ozdobnymi detalami na wieczku i przeciągnięciem w podstawie. Pierwszy szkic wytłoczenia dolnej części opakowania musi zostać dokładnie zwymiarowany, ponieważ determinuje on wraz z wysokością wytłoczenia podstawowe gabaryty pudełka; przykrywka będzie projektowana „na wymiar” części dolnej i dla niej wymiary będą pochodnymi pierwszego szkicu (rys. 1).

Zaprojektujemy dwuelementowe opakowanie plastikowe z ozdobnymi detalami na wieczku i przeciągnięciem w podstawie. Pierwszy szkic wytłoczenia dolnej części opakowania musi zostać dokładnie zwymiarowany, ponieważ determinuje on wraz z wysokością wytłoczenia podstawowe gabaryty pudełka; przykrywka będzie projektowana „na wymiar” części dolnej i dla niej wymiary będą pochodnymi pierwszego szkicu (rys. 1).

RYS. 1

Kiedy szkic jest już wytłoczony, kolejnymi krokami będzie stworzenie wypustu na krawędzi górnej, wydrążenie materiału wewnątrz, do którego możemy użyć narzędzia Skorupa albo Wytłoczenie z odjęciem materiału (rys. 2), zaokrąglenie dolnej krawędzi i na koniec przeciągnięcie profilu po ścieżce od spodu pudełka (rys. 3). Przy projektowaniu przedmiotów wykonywanych metodą odlewania należy pamiętać o odpowiednim nachyleniu powierzchni bocznych tak, aby wyjmowanie z formy nie nastręczało trudności. Kąt pochylenia zależny jest od technologii produkcji, dla naszego projektu przyjęty został kąt 1º. Został on nadany pierwszemu elementowi kształtującemu jako opcja wytłoczenia oraz wypustowi na krawędzi górnej poprzez narzędzie Pochylenie ściany. Dodatkowo wymiary modelu powinny być odrobinę większe od docelowych wymiarów produktu o wartość skurczu technologicznego, charakterystycznego dla danego materiału, z jakiego produkt będzie wykonany.

RYS. 2 RYS. 3

Przy tworzeniu pokrywy pudełka najlepiej skorzystać z wstawienia Komponentu pochodnego w postaci dolnej gotowej części, z której można zrzutować zewnętrzny obrys na nowy szkic wieczka, co zapewni idealne dopasowanie elementów i podążanie geometrii wieczka za ewentualnymi zmianami podstawy (rys. 4). Pokrywka na swojej dolnej krawędzi uzyskuje wewnętrzny rowek dopasowany do wpustu podstawy i zostaje zamieniona w element cienkościenny, przy czym tak jak dla dolnej części należy pamiętać o nachyleniu pionowych powierzchni (rys. 5). Po zaokrągleniu zewnętrznej krawędzi wieczka pozostało wymodelowanie na górnej powierzchni wieczka ozdobnego wzoru. Narzędzie Szyku prostokątnego może być użyte nie tylko do kopiowania w wierszach i kolumnach, ale po wskazaniu krzywej potrafi rozmieścić wskazany element kształtujący wzdłuż ścieżki, co w naszym przypadku pozwoliło na precyzyjne ustawienie powtarzalnego wzoru na powierzchni pokrywki (rys. 6).

RYS. 4 RYS. 5

RYS. 6

W każdej fazie modelowania projektant może kontrolować parametry fizyczne części, dostępne w oknie iProperties. Po przyporządkowaniu materiału można w oknie iProperties odczytać masę, objętość, powierzchnię boczną, współrzędne środka ciężkości i właściwości bezwładnościowe (rys. 7).

RYS. 7

Sprawdzenie projektu pudełka

Wprawdzie celem projektu jest stworzenie formy, ale zanim przejdziemy do tej fazy musimy mieć pewność, że pudełko jest zaprojektowane prawidłowo.

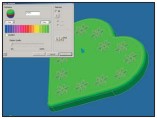

Najpierw upewnimy się, że elementy pozwolą się wyjąć z formy i że nie popełniliśmy błędu w nadanych nachyleniach. Pomocnym narzędziem jest jedno z dostępnych narzędzi analitycznych Analiza  szkicu. Po ustaleniu interesującego nas zakresu nachylenia model przyjmuje barwy, pozwalające łatwo wykryć nieprawidłowości. Kolor zielony na wszystkich powierzchniach po stronie wyjmowania z formy oznacza, że projekt jest poprawny (Rys. 8).

szkicu. Po ustaleniu interesującego nas zakresu nachylenia model przyjmuje barwy, pozwalające łatwo wykryć nieprawidłowości. Kolor zielony na wszystkich powierzchniach po stronie wyjmowania z formy oznacza, że projekt jest poprawny (Rys. 8).

RYS. 8

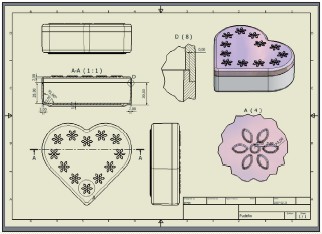

Po wstawieniu obu części do nowego złożenia i dopasowaniu ich za pomocą wiązań najlepiej sporządzić rysunek z przekrojami poprzecznymi i wprowadzić wymiary kontrolne, aby nie było wątpliwości czy pudełko będzie spełniać swoją funkcję i czy nie popełniliśmy błędu w tej fazie projektu (rys. 9).

RYS. 9

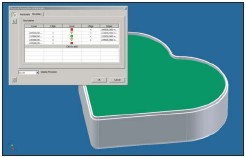

Przy projektowaniu opakowań, dla których istnieją z góry założone parametry np. pojemność, pomocniczym narzędziem będzie użycie Granice automatyczne. Jeśli zamodelujemy objętość „treści” opakowania jako dodatkowy element złożenia, zależny od kształtu opakowania, będziemy mogli na bieżąco sprawdzać, czy pudełko zmieści docelową ilość produktu. Wystarczy narzucić elementowi zawartości optymalną objętość i zakres  tolerancji dla objętości, w jakim projekt będzie prawidłowy, a program będzie na bieżąco monitorował wskazany parametr i informował nas o przekroczeniu granicy z dołu bądź z góry (rys. 10).

tolerancji dla objętości, w jakim projekt będzie prawidłowy, a program będzie na bieżąco monitorował wskazany parametr i informował nas o przekroczeniu granicy z dołu bądź z góry (rys. 10).

RYS. 10

Matryca i stempel

Podczas tworzenia formy najlepsze efekty daje chwilowe przejście z modelowania bryłowego na modelowanie powierzchniowe. Prześledźmy ten proces na przykładzie formy wieczka pudełka.

Zacznijmy od matrycy. Do nowego pliku części wstawiamy komponent pochodny w postaci gotowego modelu wieczka. Funkcja Odsunięcie/pogrubi enie z wartością 0 pozwala uzyskać powierzchnię wewnętrzną wieczka, od dołu bryłę zamknie nowa powierzchnia robocza. Polecenie Rzeźbienie ukształtuje górną część matrycy, którą położymy na kostce podstawy (rys. 11).

enie z wartością 0 pozwala uzyskać powierzchnię wewnętrzną wieczka, od dołu bryłę zamknie nowa powierzchnia robocza. Polecenie Rzeźbienie ukształtuje górną część matrycy, którą położymy na kostce podstawy (rys. 11).

RYS. 11

W pliku formy stempla także wprowadzimy najpierw komponent pochodny wieczka z opcją Bryła jako powierzchnia konstrukcyjna. W tym wypadku korzystnie będzie pobrać wybrane powierzchnie komponentu pochodne go poprzez usunięcie zbędnych powierzchni wewnętrznych. Następnie należy utworzyć powierzchnie boczne kostki i dwie pomocnicze powierzchnie robocze. Z tych wszystkich składników polecenie Rzeźbienie utworzy potrzebną nam bryłę (rys. 12).

go poprzez usunięcie zbędnych powierzchni wewnętrznych. Następnie należy utworzyć powierzchnie boczne kostki i dwie pomocnicze powierzchnie robocze. Z tych wszystkich składników polecenie Rzeźbienie utworzy potrzebną nam bryłę (rys. 12).

RYS. 12

Sprawdzenie formy RYS. 13

Wykonane modele form należy sprawdzić. Pierwszym krokiem jest stworzenie nowego złożenia testowego z obu form. W złożeniu tym dodamy jeszcze jedną część w kształcie prostopadłościanu obejmującego całość formy (rys. 13). Następnie otwieramy kolejny plik części, w nim wstawiamy komponent pochodny w postaci z

Wykonane modele form należy sprawdzić. Pierwszym krokiem jest stworzenie nowego złożenia testowego z obu form. W złożeniu tym dodamy jeszcze jedną część w kształcie prostopadłościanu obejmującego całość formy (rys. 13). Następnie otwieramy kolejny plik części, w nim wstawiamy komponent pochodny w postaci z łożenia testowego formy z odpowiednimi ustawieniami dla poszczególnych części: obie formy ustawiamy jako odejmowane, a prostopadłościan jako dodawany (rys. 14). W efekcie możemy obejrzeć model naszej wypraski, który dla dokładnego sprawdzenia może zostać z kolei umieszczony w nowym złożeniu wraz z projektowanym modelem wieczka. Narzędziem Analiza kolizji możemy porównać, czy modele są identyczne – objętość kolizji powinna być identyczna z objętością projektowanej części (rys. 15).

łożenia testowego formy z odpowiednimi ustawieniami dla poszczególnych części: obie formy ustawiamy jako odejmowane, a prostopadłościan jako dodawany (rys. 14). W efekcie możemy obejrzeć model naszej wypraski, który dla dokładnego sprawdzenia może zostać z kolei umieszczony w nowym złożeniu wraz z projektowanym modelem wieczka. Narzędziem Analiza kolizji możemy porównać, czy modele są identyczne – objętość kolizji powinna być identyczna z objętością projektowanej części (rys. 15).

RYS. 14

RYS. 15

Jeżeli istnieją wymogi dotyczące sprawdzenia wytrzymałości zaprojektowanych elementów, to program Autodesk Inventor Professional oferuje moduł do obliczeń naprężeń w przypadku zarówno obciążeń statycznych, jak i dynamicznych. W naszym prz ypadku możemy sprawdzić wytrzymałość wieczka na punktowe uderzenie o zadanej sile bądź na duże obciążenie np. innymi opakowaniami w stosie (rys. 16). Ale tym zaawansowanym możliwościom i innym specjalistycznym modułom poświęcimy odrębny artykuł w następnych numerach magazynu Design News.

ypadku możemy sprawdzić wytrzymałość wieczka na punktowe uderzenie o zadanej sile bądź na duże obciążenie np. innymi opakowaniami w stosie (rys. 16). Ale tym zaawansowanym możliwościom i innym specjalistycznym modułom poświęcimy odrębny artykuł w następnych numerach magazynu Design News.

RYS. 16

PM MSD Anna Nowak

VAD Man and Machine Software

Autor: TEKST I RYSUNKI: ANNA NOWAK