Rozpatrując zagadnienie precyzji sterowania ruchem, należy zdawać sobie sprawę, że wiele czynników wpływa na niedokładność kroków. Rozważając cały system podczas określania jego ogólnej dokładności, inżynier musi być świadomy, jak współpracują ze sobą silnik krokowy i sterownik/urządzenie sterujące

Powszechnym nieporozumieniem jest przekonanie, że wszystkie niedokładności w systemie są wynikiem błędów silnika. W przypadku silnika krokowego istnieją tolerancje, zarówno mechaniczne, jak i elektryczne, które należy uwzględnić. Niezrównoważenie fazy w indukcyjności jest istotnym czynnikiem, tak samo jak niewyrównanie bieguna, złe ustawienie wirnika, nierównomierna szczelina pomiędzy wirnikiem a stojanem, wzajemne zależności między zębami wirnika i stojana oraz moment sztywności. Na razie utrzymanie kontroli nad tymi parametrami nie przedstawia trudności.

Na przykład indukcyjność silnika jest proporcjonalna do liczby zwojów w przekroju cewki, czyli prawidłowe nawinięcie silnika pozwala uzyskać stałą indukcyjność między fazami. Większość producentów silników krokowych wykorzystuje automatyczne maszyny nawijające, które zapewniają stałą wartość. Utrzymanie jednolitej indukcyjności w silniku wymaga jednolitego materiału magnetycznego wirnika. Pozostałe specyfikacje mają naturę mechaniczną. Producenci wykorzystujący niezawodne, wysokiej jakości części z dokładną kontrolą procesu jednolitego doszlifowania wirnika i stojana, uzyskują dokładność silnika w granicach tolerancji. Na przykład według Belala Azima Lin Engineering (http://rbi.ims.ca/4395-573) utrzymuje różnicę indukcyjności między dwiema fazami w dwufazowym, dwubiegunowym silniku krokowym na poziomie ?5%. Dzięki tak wąskiej tolerancji silnik krokowy uzyskuje dokładność ?1,5? w mierze łukowej podczas 64 mikrokroków silnika o kroku 0,9°. Spełniający te wymogi silnik krokowy wykona dokładnie to, czego się od niego oczekuje.

Następnym zadaniem jest sprawienie, aby układ napędzający/sterownik poinformował silnik krokowy, gdzie powinien się ruszyć i co zrobić, bez pogarszania precyzji silnika użyciem niedokładnego sterownika. Układ napędzający, podając do każdej fazy prąd o określonym natężeniu, dyktuje, ile mikrokroków powinien wykonać silnik. Silnik pełnokrokowy zapewnia najlepszą dokładność, ponieważ krok odpowiada mechanicznej konstrukcji silnika. Zęby wirnika i stojana są wyrównane, a sterownik podaje do faz prąd o maksymalnym natężeniu. Gdy podział kroków staje się większy (przy większym mikrokrokowaniu), trudniej utrzymać dokładność.

|

|

|

DUŻA DOKŁADNOŚĆ zależy od konstrukcji silnika krokowego. Produkt firmy Lin Engineering, silnik krokowy 5709, zapewnia 0,9° w 23. kroku. Sterownik o dużej dokładności, taki jak R325 firmy RMS Technologies, który jest zaprojektowany do szczególnie równomiernego ruchu, uzupełnia system silnika krokowego i zapobiega problemom związanym ze zniekształconym przebiegiem prądu |

Typowe układy napędzające mają zdolność sterowania 2×, 4×, 8×, 16×, 32×, 64×, 128× oraz 256× mikrokrokami. Dzielenie pełnego kroku silnika krokowego przez odpowiednią liczbę oznacza zwiększoną precyzję pracy w tym trybie. Na przykład, silnik krokowy o kroku 0,9 stopnia w trybie 64 mikrokroków przesunie się przy każdym wykonanym kroku o 0,014 stopnia. Aby tak się stało, sterownik musi precyzyjnie podzielić wielkość prądu dochodzącego do fazy silnika.

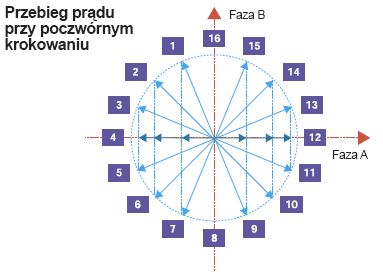

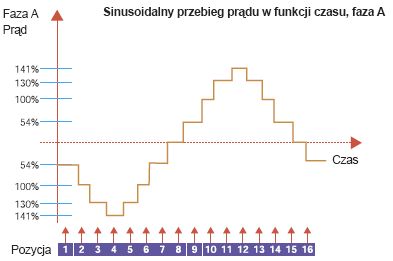

Przyjrzenie się schematowi poczwórnego krokowania (4× mikrokroki) oraz wykresowi prądowemu w czasie zapewni wgląd w procentową ilość prądu, który sterownik musi dostarczyć w celu utrzymania precyzyjnych mikrokroków. Głównym komponentem służącym do wyprowadzenia prądu o poprawnym natężeniu jest w sterowniku jego układ scalony (IC). Możliwości sterownika są ograniczone konstrukcją układu. Wpływ na niedokładność działania mają wewnętrzne tranzystory MOSFETS, kondensatory oraz rezystory, rozmieszczenie połączeń, firmware (oprogramowanie) i niewłaściwe rozproszenie ciepła. Nawet gdy sam układ sterownika może wytworzyć prąd o gładkim, sinusoidalnym kształcie, nie wystarcza to do zagwarantowania optymalnej dokładności.

|

|

|

BEZPOŚREDNIM rozwiązaniem dla silnika krokowego, zapewniającym dokładność sterownika, jest zintegrowanie w całość. Zintegrowany silnik SilverPak D firmy Lin Engineering + sterownik tworzą 1,8-stopniowy dwubiegunowy silnik krokowy NEMA 17 (od +12 do 40 V napięcia stałego). Prąd fazowy urządzenia kontrolowany jest przez zintegrowany sterownik impulsowy z modulacją impulsów 1,50 (PWM), z zakresem roboczym od 0,1 do 1,5 A (szczytowo) i z rozdzielczością kroku 0,5; 0,25; 0,125; 0,0625; 0,03125 oraz 0,015625 stopnia |

Każdy silnik krokowy ma pewne charakterystyki możliwości, z których wiele jest dyktowanych przez docelowe zastosowania. Silniki wykonane do pracy z małymi prędkościami mają duże wartości indukcyjności. Silniki zaprojektowane do pracy z dużymi prędkościami mają małe wartości indukcyjności. Konstruktorzy silników krokowych przystosowują różne profile ruchu poprzez zmianę uzwojenia cewek w celu spełnienia wzorów matematycznych związanych z prędkością, wymaganiami dotyczącymi momentu, z wartościami prądu, rezystancji oraz indukcyjności. W wyniku tego jeden sterownik nie będzie spisywał się tak samo dobrze z różnymi silnikami krokowymi, a jeden silnik nie zapewni takiego samego momentu z różnymi sterownikami.

Ostatecznym rozwiązaniem, zapewniającym uzyskanie równomiernego ruchu i najbardziej dokładnego systemu, jest dopasowanie sterownika do silnika krokowego. Aktualnie największym postępem w dostosowaniu sterownika jest funkcja regulacyjna prądu wyjściowego. Niektóre sterowniki mają regulowane potencjometry wyrównujące, umożliwiające zmianę kształtu przebiegu prądu, inne mają regulację wzmocnienia, a jeszcze inne ? zdolność pobierania specyficznych tabel opisujących sinusoidę, w celu dopasowania do charakterystyki silnika, z wykorzystaniem graficznego interfejsu użytkownika. Potencjometry regulacyjne zapewniają użytkownikowi ręczne dopasowanie prądu dla danej kombinacji bez zajmowania się technicznymi aspektami silnika i sterownika. Istnieją jednak pułapki, w które może wpaść użytkownik poszukujący optymalnej kombinacji.

|

W POZYCJI 12. wykresu fazowego wartości procentowe współrzędnych dla fazy A i B wynoszą 100. Sterownik dostarcza 100% swojego prądu do fazy A, podczas gdy faza B uzyskuje 0%. Gdy silnik przesunie się do pozycji 13., współrzędne osiągną wartości (92,38), a sterownik dostarczy 92% swojego całkowitego prądu do fazy A i 38% do fazy B. Analiza każdego kroku przeprowadzona w podobny sposób pokazuje, że fazy A i B są sinusoidalnymi przebiegami prądu przesuniętymi o 90°.

|

Pięć prostych kroków umożliwiających dopasowanie silnika oraz uzyskanie dokładności w systemie sterowania ruchem:

1. Wybierz silnik (bazując na prędkości aplikacji oraz wymaganym momencie).

2. Upewnij się, że specyfikacje indukcyjności silnika mieszczą się w tolerancji ?5% różnicy między fazami.

3. Wybierz sterownik. Jeżeli to możliwe, uzyskaj wykres kształtu przebiegu prądu sterownika.

4. Określ dostępność specjalnych funkcji lub opcji zapewniających gładszy ruch, takich jak zmiany w tłumieniu (wolne lub szybkie tłumienie) albo regulowane precyzyjne potencjometry.

5. Dopasuj indukcyjność silnika do możliwości sterownika. Ogólna zasada: silniki o większej indukcyjności sprawują się lepiej przy mniejszych prędkościach i wymagają sterowników, które zapewniają większe tłumienie lub szybszy zanik sygnału. Tłumienie pomaga silnikowi szybciej rozładować indukcyjność. Silniki o mniejszej indukcyjności pracują najlepiej przy dużych prędkościach. Silniki te będą pracowały z układami sterującymi, które zapewniają niskie tłumienie (wolne zanikanie sygnału), ponieważ nie potrzebują dodatkowego wspomagania podczas rozładowania indukcyjności. Do silników o indukcyjności z zakresu pośredniego wykorzystuj sterownik, który łączy wolne i szybkie zanikanie sygnału.

Autor: TEKST: RANDY FRANK