Obecnie, dzięki metodzie produkcji addytywnej niewymagającej użycia elementów wsporczych, możliwe jest wytwarzanie pomp i sprężarek o większej wydajności.

Ostatnie przełomy technologiczne w przemysłowej produkcji addytywnej (wytwarzania przyrostowego , ang. additive manufacturing ? AM) wyrobów z metali zaczynają usuwać ograniczenia dotyczące konstrukcji pomp i sprężarek oraz sposobu ich wytwarzania. Systemy produkcji addytywnej obecnej generacji mają bowiem ograniczenia w tworzeniu łopatek i kanałów dla tego typu maszyn wirujących. Przełomy technologiczne dotyczą wyglądu urządzeń do produkcji addytywnej, jakości łoża proszkowego w technologii spiekania proszkowego (powder bed fusion ? PBF), środowiska komory, materiałów eksploatacyjnych oraz monitorowania procesu i kontroli jakości w czasie rzeczywistym, zarówno w produkcji indywidualnej, jak i seryjnej.

Jeśli chodzi o wydajność pomp i sprężarek, ten niedawno wprowadzony zaawansowany system produkcji addytywnej jest w stanie wytwarzać wirniki zamknięte o średnicy do 12 cali (304,8 mm), z kątami osłony do 5 stopni, przy czym nie są wymagane żadne elementy wsporcze do utrzymywania łopatek i innych elementów na miejscu podczas produkcji w drukarce 3D. Stanowi to bardzo znaczącą poprawę w stosunku do wszystkich innych obecnie dostępnych rozwiązań produkcji addytywnej. Nie są potrzebne żadne wsporniki wewnętrzne. Na zewnątrz zamocowana jest tylko wystająca krawędź na zewnętrznej obręczy oraz dolna krawędź. Dobrą praktyką jest wytłoczenie ściany wokół obwodu wirnika w celu podparcia osłony; materiał ten można łatwo usunąć za pomocą pojedynczej operacji w procesie dalszej obróbki.

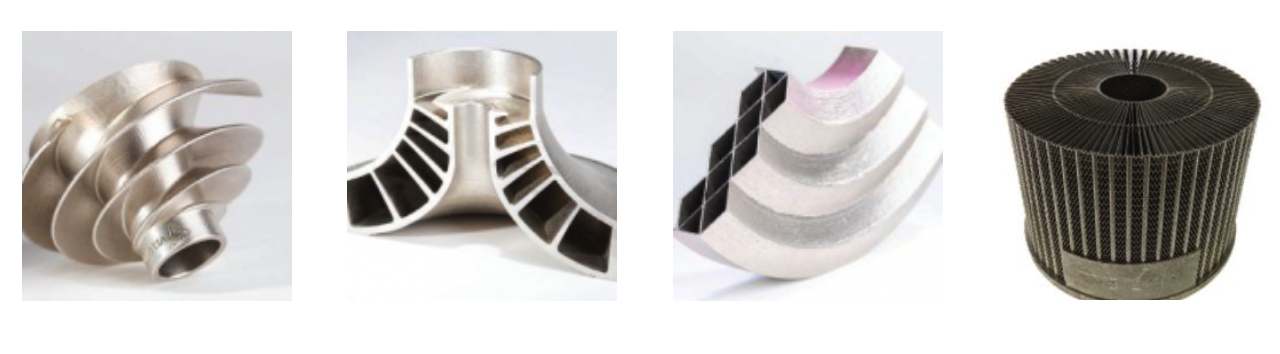

System może wytwarzać większość kształtów geometrycznych wirników zamkniętych o chropowatości mniejszej niż 10 mikronów na wszystkich powierzchniach, wewnętrznych i zewnętrznych. Ponadto działające w pętli zamkniętej systemy pomiarów i kontroli ilości proszku metalowego oraz energii stapiania zapewniają kontrolę i monitorowanie procesu wytwarzania w czasie rzeczywistym podczas powstawania kolejnych warstw metalu ze stopionego proszku, zapewniając integralność strukturalną każdego gotowego elementu i spójność warstw. Ta dokładność, jakość i zdolność do realizacji projektu o ekstremalnej złożoności może być z powodzeniem zastosowana do produkcji pomp płynu i powietrza oraz radiatorów (fot. 2).

Złożona budowa pomp i sprężarek

Pompy i sprężarki to jedne z najczęściej spotykanych elementów wyposażenia w przemyśle. Można je znaleźć na prawie każdym większym rynku. Jedną z klas pomp stanowią pompy odśrodkowe, które mają wiele zastosowań w bardzo wymagających aplikacjach. Wirnik w tych pompach może być otwarty lub zamknięty ? może mieć osłonę lub obudowę ? w zależności od zastosowania.

Wirniki zamknięte są stosowane w pompach o wysokiej wydajności, gdzie sprawność ma znaczenie. Znajdują również znaczące zastosowanie w pompowaniu płynów łatwopalnych lub wybuchowych. Osłona na wirniku sprawia, że ??pompa jest mniej wrażliwa na tolerancję wymiarów i niestabilność wirnika/korpusu spiralnego. W wyniku zwiększa się wydajność pompy i zostaje wyeliminowana możliwość iskrzenia, które może powstać w wyniku kontaktu z korpusem spiralnym. Przykłady zastosowań obejmują turbopompy (szczególnie do napędu lotniczego i rakietowego), elektryczne pompy zatapialne do oleju i gazu oraz sprężarki przemysłowe.

Z powodu wzrostu komercyjnej eksploracji przestrzeni kosmicznej wirniki są szeroko stosowane w silnikach rakietowych. Wirniki zamknięte są stosowane w turbopompach zasilających silnik w materiały pędne. Często wykorzystuje się tu wirniki ze stopu niklowo-chromowego Inconel po stronie ciekłego tlenu (liquid oxygen ? LOX) oraz wirniki z tytanu po stronie paliwa. W niektórych zastosowaniach (np. spalanie etapowe w atmosferze wzbogaconej w tlen ? dostarczany w postaci ciekłej pod wysokim ciśnieniem) nawet dobrze sprawdzony w praktyce stop Inconel 718 może nie wystarczyć ? lub w najgorszym razie być przyczyną katastrofy. W tym przypadku wielu specjalistów zwróciło się ku stopowi miedzi i niklu Monel lub innym firmowym i zastrzeżonym (np. superstop Mondaloy, wykorzystywany przez amerykańskiego producenta silników rakietowych Aerojet Rocketdyne). Biorąc pod uwagę tak wiele kwestii związanych z ich użytkowaniem, wirniki zamknięte są często dostosowywane do każdego zadania, projektowane tak, aby odpowiadały wymaganiom danego środowiska pracy.

Złożoność tworzenia wirników zamkniętych sprawia, że ??są one dobrze dopasowane do korzyści płynących z najnowszych postępów w produkcji addytywnej.

Problemy projektowe rozwiązane za pomocą wytwarzania przyrostowego obejmowały konsolidację części i tworzenie przejść wewnętrznych. Natomiast tradycyjny proces produkcji wirnika obejmuje obróbkę 5-osiową, przy czym wirnik i osłona są wytwarzane jako oddzielne części, które następnie są lutowane lub spawane elektronowo (EBM). Proces ten może być kosztowny, czasochłonny i stosunkowo mało wydajny. Wytwarzanie takich podzespołów metodą addytywną od dawna jest atrakcyjną propozycją, ale pozostaje wyzwaniem ze względu na ograniczenia nieodłączne dla rozwiązań zależnych od użycia wsporników.

Duże kąty nachylenia zwisów (ang. overhangs) i konieczność usunięcia podpór po wyprodukowaniu wyrobu, przy jednoczesnym zachowaniu akceptowalnego wykończenia powierzchni, były jednymi z głównych ograniczeń stosowania wytwarzania przyrostowego w zastosowaniach takich jak wirniki zamknięte. Ponadto wymagania dotyczące obróbki końcowej były rozległe: obejmowały polerowanie elektrochemiczne, obróbkę przetłoczno-ścierną (polerowanie powierzchni wewnętrznych przez wtłaczanie pasty ściernej, opracowane przez firmę Kennametal Extrude Hone) i/lub inne procesy, z których każdy ma swój własny zestaw zalet i wad. Na przykład polerowanie elektrochemiczne jest drogie i może wymagać skomplikowanego oprzyrządowania, podczas gdy obróbka przetłoczno-ścierna preferencyjnie usuwa/poleruje pewne powierzchnie w kanałach przepływu płynów.

Perspektywy na przyszłość

Unikalne potrzeby i wyzwania związane z wirnikami zamkniętymi doskonale pasują do nowej technologii omówionej w tym artykule.

W przypadku wykorzystywania drogich metali i produkowania części o kluczowym znaczeniu ważne jest, aby każdy proces produkcyjny przynosił i utrzymywał wiarygodne wyniki ? nie tylko spełniając, ale nawet przekraczając istniejące możliwości. W przeciwieństwie do tradycyjnej, złożonej obróbki bloku metalu, nowa technologia produkcji addytywnej wykorzystuje do wytworzenia wirnika tylko materiał niezbędny dla wytworzenia każdej części, przy czym konieczność użycia wsporników została wyeliminowana, co jeszcze bardziej zmniejsza zużycie materiałów dodatkowych. Obniżając dzięki zoptymalizowanemu projektowi zarówno koszty, jak i masę części końcowej, nowy, niewymagający podpór proces drukowania 3D wirników zamkniętych oferuje atrakcyjną alternatywę zarówno dla produkcji tradycyjnej poprzez obróbkę skrawaniem, jak i stosowanej do tej pory produkcji addytywnej, uzależnionej od dużej ilości różnych elementów wsporczych.

Najnowsze postępy w produkcji addytywnej bez użycia wsporników otwierają przed przemysłem nowe możliwości ? ponownego przemyślenia projektów oraz produkcji pomp i sprężarek według istniejących już projektów, zwiększając ich wydajność, stopień dostosowania do potrzeb aplikacji oraz korzyści ekonomiczne.

Dr Zach Murphree jest wiceprezesem ds. współpracy technicznej w firmie Velo3D. Jego doświadczenie obejmuje stanowiska inżynierskie w firmach energetycznych, gdzie nadzorował wprowadzenie technologii wytwarzania przyrostowego z metalu do firmy energetycznej Fortune 500. Uzyskał stopnie magistra i doktora z inżynierii lotniczej na Uniwersytecie Teksańskim oraz zarejestrował ponad 35 patentów.