Rosnący w zawrotnym tempie popyt na urządzenia implantowane o lepszych charakterystykach roboczych powoduje lawinowe powstawanie nowych materiałów i ulepszanie procesów technologicznych

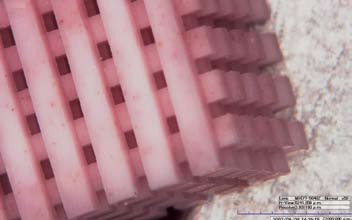

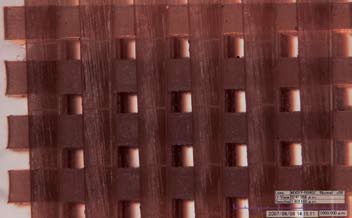

Formowane wtryskowo struktury porowate zaprojektowano tak, by wspomagały wzrost kości. Zdjęcie przedstawia strukturę z tlenku glinu.

Zwróćcie uwagę na duże postępy w ortopedii i innych rodzajach terapii medycznych wykorzystujących nowatorskie materiały i techniki obróbki, które można połączyć z komórkami macierzystymi, o rząd wielkości poprawiając wzrost kości i innych tkanek.

Konwergencja technologii medycznych w formie kombinacji biomechanicznych ma ogromny potencjał w sektorze ortopedycznym, twierdzi Michael Haider, dyrektor generalny firmy biomedycznej BioE, dostarczającej ludzkie komórki macierzyste do opracowywania leków i badań terapeutycznych. Natomiast Phillips Plastics opracowuje niestandardowe struktury, mające zwiększać wzrost komórek macierzystych wydzielonych przez BioE z ludzkiej krwi pępowinowej.

Terapeutyki opracowane wspólnie przez firmy Phillips i BioE będą wykorzystywane do leczenia osteoporozy i złamań kości biodrowych, kręgosłupa, nadgarstka, ramion i nóg, a także naprawy uszkodzonych stawów w całym ciele. Wartość rynku komórek macierzystych do zastosowań ortopedycznych może przekroczyć 3 mld USD w ciągu następnych 10 lat, mimo że dziś wynosi ona mniej niż 100 mln USD. Około 75 milionów Amerykanów ma problemy natury ortopedycznej ? jest to jedna z dziedzin terapii medycznej w których następuje gwałtowny wzrost.

Stosowane obecnie metalowe implanty ortopedyczne, wykonane zazwyczaj z tytanu, stali nierdzewnej lub chromokobaltu, mogą wytrzymać 10 do 15 lat, mimo że niektórzy chirurdzy-ortopedzi mówią pacjentom, że metal może wytrzymać ponad 20 lat. Celem badań i przeznaczeniem nowych materiałów jest przedłużenie okresu przydatności implantów, zarówno poprzez obróbkę powierzchniową pobudzającą wzrost kości, jak i nowe systemy, w których komórki macierzyste rozrastają się w kości, zastępując ulegające biodegradacji elementy z tworzyw sztucznych.

Trwałość użyteczna niektórych implantów metalowych, takich jak tytan, może ulec skróceniu, ponieważ mięśnie i inne typy tkanek nie przylegają dobrze do ich powierzchni. Zakrojone na szeroką skalę badania mają na celu rozwiązanie tego problemu – obejmuje to także prace prowadzone na Uniwersytecie Arkansas, które mają sprawić, że tytan będzie biokompatybilny z powłoką wykonaną z ceramicznego nanodrutu.

Nowe gatunki bio PEEK stają się dostępne do zastosowań takich, jak np. rusztowanie formowane.

Pod koniec zeszłego roku, BioE złożyła podanie w Amerykańskiej Agencji ds. Żywności i Leków (FDA) o dopuszczenie na rynek systemu przetwórczego PrepaCyte-CB dla krwi pępowinowej. Prepa- Cyte-CB to sterylny, trójnaczyniowy, zamknięty system przetwórczy stosowany do oddzielania i zbierania z ludzkiej krwi pępowinowej komórek istotnych z terapeutycznego punktu widzenia, w tym komórek macierzystych. Po zmieszaniu z krwią pępowinową, prawnie chroniony odczynnik znajdujący się w PrepaCyte-CB ułatwia szybkie przeprowadzenie procesu selekcji negatywnej. Proces ten sprawia, że praktycznie wszystkie krwinki czerwone osadzają się na spodzie mieszaniny, pozostawiając znaczne ilości żywych i niezmodyfikowanych komórek.

Sprzyja wzrostowi kości

Przełomowy materiał opracowany przez Phillips Plastics to trójwymiarowa struktura z wzajemnie połączonych porów, których przeznaczeniem jest wzrost tych komórek w implantach ortopedycznych. Trójwymiarowe struktury są już tworzone za pomocą spieniania lub replikacji pianowej. Procesy tego typu mogą nie zapewnić wytrzymałości odpowiedniej do zastosowań ortopedycznych, jak również uwidocznić się mogą inne braki.

W strukturze Phillipsa kości mogą wrastać w pory, tworząc silne wiązanie mechaniczne.

Metoda Phillips Plastics wydaje się być jedyna w swoim rodzaju. Powstają trójwymiarowe struktury zawierające precyzyjnie określone, przecinające się rdzenie. Kluczem jest fakt, że zaczynamy z dwoma zestawami kołeczków i otrzymujemy możliwość przyłączenia w trzech wymiarach, twierdzi Majid Entezarian, kierownik ds. technicznych w zespole ds. badań i rozwoju w Ośrodku Technologii firmy Phillips. Struktury mogą być formowane wtryskowo lub odlewane z metalu, ceramiki lub polimerów, termoutwardzalne lub termoplastyczne. Wielką przewagą struktury Phillipsa nad aktualnie dostępnymi alternatywami jest oferowany przez nią stosunek wytrzymałości do wagi. Struktura aluminiowa, uformowana pod dużym ciśnieniem, może być 500 razy mocniejsza od części wykonanej za pomocą replikacji pianowej, stwierdza Entezarian. Starannie zaprojektowana architektura struktury firmy Phillips umożliwia dobrą dystrybucję obciążeń i zapewnia wytrzymałość na ściskanie.

Wielkość rdzenia może wynosić od 100 mikrometrów do kilku centymetrów, podaje Entezarian. Optymalna wielkość rdzenia pod kątem wzrostu kości może mieścić się w przedziale od 300 do 400 mikrometrów. Wielkość porów można bez problemu zmieniać poprzez zmianę wielkości kołeczka i ostateczna struktura jest mniej więcej w połowie wydrążona. Phillips Plastics wykonała około tysiąca części o kształcie przypominającym sześciany o boku ponad 6 mm, zawierających więcej niż 70 kołeczków. Phillips opracowuje teraz większe struktury. Największe wyzwania natury technicznej to stworzenie trójwymiarowej możliwości przyłączenia w obrębie formy, skonstruowanie narzędzi umożliwiających łatwe wprowadzanie i wyjmowanie kołeczków i wypełnianie skomplikowanego gniazda formy celem zmaksymalizowania wytrzymałości części. Jeden z problemów to kurczenie się, występujące w procesie proszkowym. W przypadku metali i ceramiki, kurczenie się może wynieść około 20 procent, umożliwiając powstawianie mniejszych otworów.

Phillips podjął kroki, by technika ta była chroniona patentem.

Nanostruktury

Kolejnym istotnym zadaniem jest skupienie się na opracowaniu nanokompozytowych struktur z polimerów i ceramiki, które pełniłyby także rolę implantów ortopedycznych.

Jednym ze sztandarowych przykładów są prace prowadzone na Wydziale Inżynierii Uniwersytetu Brown w Providence w stanie Rhode Island, wraz z partnerem komercyjnym, firmą Nanovis z West Lafayette w stanie Indiana. Spółka ta komercjalizuje nanostrukturalne powierzchnie, materiały i urządzenia medyczne, które poprawiają jakość połączenia z kością, tkanką miękką, nerwami i komórkami układu krążenia.

Nanokompozyty o chropowatości powierzchni możliwie najbardziej zbliżonej do kości naturalnej w skali nano najlepiej sprzyjają przyleganiu komórek kostnych i osadzaniu się wapnia, stwierdza Thomas Webster, profesor nadzwyczajny inżynierii i ortopedii na uniwersytecie Brown. Jego aktualne prace skupiają się na odtwarzaniu kości poprzez tworzenie trójwymiarowych struktur z dwutlenku tytanu/PLGA (kopolimer kwasu DL-polimlekowego i kwasu glikolowego) za pomocą techniki drukowania 3D na bazie aerozolu. Struktura ta, już przetestowana na niewielkich zwierzętach, wspomaga wzrost kości, która zastępuje bioresorbowalny PLGA.

Jeśli ktoś miał wypadek samochodowy i w szpitalu zrobiono mu skan kości, można wykorzystać dokładną geometrię złamania do stworzenia implantu za pomocą systemu drukowania 3D, dodaje Webster.

On sam stosuje systemy drukowania 3D wykonane przez firmę Optomec z Albuquerque w stanie New Mexico. Lasery o dużej mocy tworzą struktury ze  sproszkowanych metali, warstwa po warstwie.

sproszkowanych metali, warstwa po warstwie.

Pojawiły się tworzywa sztuczne o lepszych charakterystykach roboczych, nadające się do produkcji implantów.

Laboratorium Webstera stara się ze swoimi produktami ?wyjść poza tkankę kostną?. Pracujemy także nad zastosowaniami naczyniowymi, takimi jak stenty, pęcherz, tkanka chrzęstna i centralny układ nerwowy, nadmienia. Zasada jest ta sama. Przyglądamy się nowej skali wymiarowej, żeby sprawdzić, czy ciało rozpoznaje materiał, który ma nano chropowatość.

W systemie Optomec wykorzystywane są różne materiały, w zależności od zastosowania.

Drukowanie aerozolowe

Jeden z konkretnych przykładów, opisany w niedawno wydanym referacie Towarzystwa Badań Materiałowych (Materials Research Society), wykorzystuje granulki PLGA produkowane przez firmę Polysciences, w połączeniu z nanofazowym, sproszkowanym dwutlenkiem tytanu wytwarzanym przez firmę Nanophase Technologies. Stosunek wagowy ceramika/polimer wynosi 30/70. Kompozytowa zawiesina jest przekształcana w aerozol w systemie Optomec i osadzana w oparciu o wcześniej zaprojektowany model CAD. Otrzymane rusztowania były kwadracikami o boku 10 mm i grubości 0,5 mm w omawianym przypadku. Porowatość struktury wynosiła 32 procent. Odsetek porowatości, wielkość i kształt porów można kontrolować za pośrednictwem modelu CAD.

W dziedzinie tej trwają także inne istotne badania, w tym projekt MIT, w którym komórki macierzyste rosną na polimerowych rusztowaniach by stworzyć tkankę o charakterystyce ludzkiej tkanki chrzęstnej, wątroby, nerwów i naczyń krwionośnych. Zmodyfikowane rusztowanie uważane jest za kluczowy element układu. Dostarcza ono fizycznych ?podpowiedzi? dotyczących orientacji i rozprzestrzeniania się komórek, podczas gdy pory tworzą miejsce dla odtwarzania struktur tkankowych.

Naukowcy z MIT przetestowali interakcję komórek macierzystych z polimerami wykonanymi z 25 różnych monomerów akrylanu osiągając wyniki, które określili jako obiecujące.

Robert Langer, profesor na MIT, który w roku 2007 otrzymał Narodowy Medal Nauki (National Medal of Science), poproszony o opisanie najważniejszych wyzwań, jakie trzeba będzie podjąć, stwierdza: Z naukowego punktu widzenia, będzie to zrozumienie, jakie są kluczowe charakterystyki materiałowe służące do kontroli różnicowania i wzrostu komórek macierzystych. Zaś z medycznego punktu widzenia ? przejście do fazy klinicznej, co na początku będzie oznaczać dłuższe badania na zwierzętach z wykorzystaniem różnych modeli zwierzęcych.

DN

|

Potencjalne zastosowania przemysłowe dla struktur rusztowaniowych

Zastosowania dla nowych struktur rusztowaniowych wykraczają daleko poza ortopedię. Phillips Plastics wymienia potencjalne zastosowania dla swojego wynalazku:

W zależności od projektu, opracować można struktury, w których objętość porów przekracza 50 procent. W takich przypadkach, jeśli pory zostaną wypełnione materiałem metalicznym, np. w procesie prasowania w stanie ciekłym, powstanie struktura MMC.

|

|

Tworzywa sztuczne o bardzo dobrej charakterystyce roboczej mierzą w rynek implantów

Rozrost rynku elementów implantowanych przyciąga również uwagę ważniejszych producentów polimerów. W roku 2007, firma Solvay Advanced Polymers obwieściła powstanie nowej rodziny biomateriałów zwanej Solviva, przeznaczonej do użycia w implantowanych częściach medycznych.

Należą do nich między innymi:

Potrzebne były nowe procesy produkcyjne i duża liczba testów, by materiały te można było stosować do produkcji implantów. Prace te obejmowały spełnienie odpowiednich wytycznych Dobrych Praktyk w Zakresie Bezpieczeństwa Produkcji (GMP), określanych przez Kodeks Przepisów Federalnych, Agencji ds. Żywności i Leków oraz zagwarantowania, że operacje produkcyjne spełniają odpowiednie wymogi Systemu Zarządzania Jakością ISO 13485 dotyczącymi urządzeń medycznych.

Producenci OEM dokonujący oceny nowych materiałów to m.in. Zimmer Medical, wiodący dostawca produktów ortopedycznych z siedzibą w Warsaw w stanie Indiana. Roczna wartość samego rynku implantów wynosi 5,2 mld dolarów USD i rośnie w tempie 8 procent, ocenia James T. Crines, dyrektor finansowy w firmie Zimmer. |