Do zwiększenia dokładności przy symulacjach elastomerów termoplastycznych mogą przyczynić się trzy proste strategie

Przyglądając się wirtualnym prototypom, tak wszechobecnym dziś szczególnie w przemyśle samochodowym, można by pomyśleć, że inżynierom udało się opanować zawiłości modelowania komponentów wykonanych z materiałów powszechnie dostępnych. A jednak, termoplastyczne elastomery wykorzystywane przede wszystkim w uszczelnieniach stanowią tutaj wymowny wyjątek.

? Doświadczeni inżynierowie wciąż jakoś nie radzą sobie ze zrozumieniem istoty sposobów modelowania tych materiałów ? twierdzi Mike Bednarik, który kieruje działem aplikacji uszczelniających, odpornych na wpływy pogody, w firmie ExxonMobil?s Santoprene Specialty Products Group, która jest głównym dostawcą elastomeru termoplastycznego (TPE).

Powodem tego jest nieliniowy, podwójny charakter tych materiałów. ? Materiały jako takie są nieliniowe. Mam tutaj na myśli zachowanie się komponentów wykonanych z TPE w warunkach rzeczywistych, które odpowiadają nieliniowemu obszarowi krzywej odkształcenia w funkcji naprężenia. Poddawane są one często deformacjom nieliniowym, co oznacza, że zgodnie z projektem ulegać będą znacznym odkształceniom ? dodaje Mik Bednarik.

Błąd w obliczaniu zachowań nieliniowych na etapie analizy strukturalnej zwykle kończy się znacznym przeszacowaniem sztywności komponentu wykonanego z TPE. Jest to opinia Warda Narhi, jednego z głównych projektantów w firmie Santoprene i eksperta w modelowaniu elastomerów. ? Widzieliśmy wiele prognoz z odchyleniami od 100 do 200 procent od rzeczywistych wyników i pomiarów ? mówi.

Właściwe metody analityczne, wsparte dobrym zrozumieniem zachowania się elastomerów, gwarantują znaczny wzrost dokładności FEA (Finite Element Analysis ? analiza metodą elementów skończonych. Patrz także Design News 1(01)2005 ? przyp. redakcji). Narhi mówi, że obecnie projektanci z Santoprene rutynowo wykonują prognozy zachowań w warunkach nacisku, które sprawdzają się w granicach dziesięciu procent w odniesieniu do wartości zmierzonych. ? Każdy inżynier obyty z elastomerami powie, że jest to znakomity wynik ? dodaje Narhi.

Narhi docenia poprawę dokładności oprogramowania komercyjnej wersji FEA, uwzględniające modele materiałów wiskoelastycznych i nieliniowych. ? W ciągu ostatnich dziesięciu lat poczyniono ogromne postępy ? mówi.

Sukces, jaki odniesiono w modelowaniu zachowania elastomerów, wymaga jednak czegoś więcej niż uruchomienia odpowiedniego oprogramowania FEA. ? Potrzeba tu sporo doświadczenia ? dodaje. Na szczęście Narhi gotów jest podzielić się swoim doświadczeniem. Zarówno on sam, jak i jego współpracownicy, zajmujący się prawie codziennie modelowaniem zwulkanizowanych elastomerów termoplastycznych w Santoprene, oferują następujące trzy strategie, zmierzające do uzyskania najlepszych wyników w FEA:

1. Nie używaj rozwiązań liniowych

Mogłoby się wydawać, że rozwiązanie liniowe jest najlepszym narzędziem analizy dla tworzyw TPE. ? Wciąż nam się tak wydaje ? mówi Narhi ? ale jest to przykra pomyłka. Rzeczywiście, jest to błąd wynikający ze znacznego przeszacowania sztywności. Wyniki są tak odległe od przewidywanych, że Narhi obrazowo określa je jako ?nawet nie z innego świata, ale z innej planety?.

|

|

|

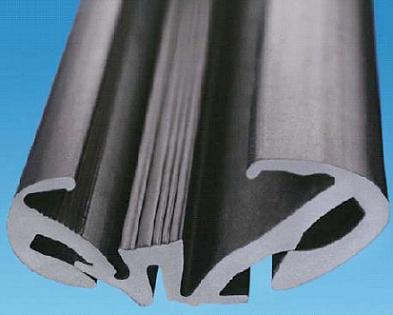

ANALIZA ELASTOMERÓW termoplastycznych metodą elementów skończonych stała się najważniejsza od chwili, kiedy rozpoczęto prace w dziedzinie aplikacji uszczelniających, które są tradycyjną domeną kauczuków termoutwardzalnych ? łącznie z szerokim wachlarzem odpornych na warunki atmosferyczne uszczelnień w przemyśle motoryzacyjnym |

W jaki sposób program liniowy może wpłynąć na przewidywanie sztywności? Przyglądając się krzywej odkształcenia w funkcji naprężenia, można dostrzec niewielki obszar zależności liniowej i na tej podstawie wyciągnąć wniosek, że program liniowy się sprawdzi. I to może dostarczyć wrażenia początkowej sztywności. Problem polega na tym, że liniowy obszar tworzyw TPE zwykle kończy się przy odkształceniach rzędu dwu procent lub niższych. ? W rzeczywistych warunkach materiały poddawane są odkształceniom zaczynającym się przy 10, 15 czy nawet 20 procentach, które już mieszczą się na nieliniowej części krzywej ? mówi Narhi.

Na tej nieliniowej części krzywej rzeczywisty moduł elastomeru rozchodzi się ze wstępną prognozą sztywności. Na przykład, części poddawane naprężeniu, zwykle są znacznie mniej sztywne w użyciu, niż wskazywałyby na to przewidywania oparte na modelu liniowym. ? Dzieje się tak, ponieważ elastomery miękną podczas ich wyciągania ? wyjaśnia Narhi. Jeżeli zostanie to przeniesione do procesu projektowania, przeszacowanie sztywności w rezultacie spowoduje błędnie zaprojektowane części, które będą zawodne.

Narhi dodaje, że części poddawane ściskaniu mają większe tendencje do zwiększania sztywności, niż mogłaby na to wskazywać analiza oparta na modelu liniowym. Konsekwencją tego może być zaprojektowanie elementu ze zbyt dużym zapasem. ? Widzieliśmy części, które były trzy lub cztery razy grubsze niż powinny być ? mówi.

Przewidywanie sztywności początkowej to jedyny przypadek, w którym rozwiązanie liniowe ma jakąkolwiek wartość przy analizie elastomerów. Narhi twierdzi, że bardzo twarde elastomery, mierzone twardościomierzem Shore D, mają dłuższe liniowe odcinki krzywej napięcie-odkształcenie, które mogłyby odpowiadać warunkom rzeczywistym, w jakich znajduje się komponent.

Niemniej dla większości przypadków elastomerów Narhi unika programów liniowych FEA. Woli otrzymywać przybliżone wartości sztywności początkowej metodą szybkich obliczeń wstecznych, wykorzystując tu opublikowane dane, dotyczące zależności odkształceń od napięcia. Jeżeli zachodzi konieczność bardziej szczegółowych obliczeń, wtedy zarówno on, jak i inni projektanci z Santoprene korzystają z pomocy oprogramowania FEA, dysponującego znacznymi możliwościami rozwiązań nieliniowych. W ogromnej większości przypadków przedkładają oni program Abaqus, chociaż używają też MSC Marc. ? Abaqus jest najlepszym programem dla kauczuku i innych elastomerów, ale inne programy nieliniowe również się sprawdzają ? twierdzi Narhi.

2. Wybierz model z właściwego materiału

Nawet dysponując właściwym oprogramowaniem inżynierowie muszą nieustannie poświęcić wiele uwagi materiałowi, z którego wykonane są modele FEA. ? Jest tu inaczej niż w przypadku metali, gdzie jeden materiał modelu odpowiada wszystkim innym ? mówi Narhi. Rozpatrywanie elastomerów metodą analizy elementów skończonych może zakończyć się sukcesem lub klęską, zależy to od doboru materiału modelu.

Dobrą wiadomością o materiałach modeli jest to, że komercyjne oprogramowanie, takie jak Abaqus, jest już dostępne z opcjami modeli z elastomerów, łącznie z wersjami opracowanymi z myślą o tradycyjnym przemyśle gumowym. Zgodnie z obliczeniami Narhiego, Abaqus dysponuje już dziesięcioma takimi modelami.

Zła wiadomość dotycząca materiałów modeli jest taka, że jeżeli nawet wybierzemy jeden model z tej dziesiątki, to trzeba się jeszcze będzie wykazać… dużą wiedzą o modelach jako takich, o klasach poszczególnych TPE i wymaganiach wynikających z konkretnej aplikacji. ? Dopasowanie materiału modelu do wymagań danej aplikacji jest Tutaj nie jest tak, jak w przypadku metali, gdzie jeden materiał pasuje do wszystkich wciąż jeszcze żmudną, ręczną pracą, wymagającą doświadczenia ? zauważa Narhi.

Ważną rzeczą, którą trzeba sobie uświadomić, jest konieczność zastosowania aż kilku modeli, żeby otrzymać dobre wyniki FEA, ponieważ każdy model odnosi się do wąskich przedziałów warunków obciążenia. ? Zwykle nie można znaleźć jednego modelu, który by pasował do wszystkich danych poszukiwanej aplikacji. Jeden model może spełniać wymagania w zakresie rozciągania, ale już nie spełni wymagań dla ściskania, i odwrotnie. Podobnie niektóre modele dobrze sprawdzają się przy znacznych odkształceniach, a inne ? przy niskich.

Narhi opowiada, że większość inżynierów, z którymi pracuje, dokładnie trzyma się podstawowych parametrów obciążeń ? temperatur, trybów deformacji, obciążeń cyklicznych i naprężeń. Ale zauważa też, że inżynierowie nie posiadający bogatego doświadczenia w dziedzinie elastomerów, mają tendencje do lekceważenia wpływu materiału jako takiego. Szczególnie moduł jest ściśle związany z materiałem modelu użytego w symulacji. ? Twardsze materiały zachowują się w sposób bardziej liniowy, bardziej miękkie natomiast są raczej nieliniowe ? twierdzi Narhi

Należy zauważyć, że materiały modeli o większym stopniu złożoności wymagają większej mocy obliczeniowej i zwiększają komplikację FEA. ? Modele niższego rzędu mogą zwiększyć szybkość analizy lub pomóc, jeżeli analiza sprawia kłopoty. Czasami analityk może chcieć poświęcić dokładność modelu wyższego rzędu na rzecz szybkiego zakończenia analizy lub wyeliminowania problemów ? mówi Narhi.

Ze względu na to, że wiele czynników uzależnionych od konkretnej aplikacji wpływa na dobór materiału modelu, Narhi niechętnie precyzuje, jakiego modelu w danej sytuacji należałoby użyć. Twierdzi, że w rzeczywistości zależy to od zastosowania. Mimo to podaje kilka wskazówek. Mówi, że Mooney-Rivlin, ogólny model dla kauczuku, dobrze się sprawuje dla odkształceń niższych niż 20 procent i może służyć jako dobry punkt początkowy dla wielu aplikacji. ? Jeżeli odkształcenia będą wyższe niż 50 lub 60 procent, wyniki absolutnie nie będą dokładne ? dodaje. W przypadku wysokich odkształceń należy wprowadzić do gry inne modele. Narhi wskazuje na przykład Arruda-Boyce, jako na odpowiedni wybór dla aplikacji, w których odkształcenia przekraczają 50 procent.

Podobne rozumowanie dotyczy trybów deformacji. Na przykład Narhi czasami używa modelu Ogdena, który zgodnie z jego odczuciem jest najlepszy przy rozciąganiu i odkształceniu do 80 procent. ? Ten model stosujemy przede wszystkim w aplikacjach, w których jest duży nacisk mówi Narhi.

3. Zbierz dobre dane

Znaczenie zastosowania modelu z właściwego materiału uzasadnia potrzebę dysponowania danymi z testów przeprowadzanych w warunkach rzeczywistych, które są podstawą dokładnej symulacji. I tu Santoprene dostarcza nieocenionej pomocy.

Firma od lat prowadzi badania fizyczne, wymagane do zaktualizowania najróżniejszych żądanych materiałów modeli. Prowadzenie na bieżąco takich badań jest bardzo czasochłonne. ? Testujemy każdy stopień napięcia, deformacji i ściskania, a to wymaga czasu ? mówi Narhi. W rezultacie Santoprene wykonał wiele trudnej pracy przy dopasowaniu danych doświadczalnych do różnych materiałów modeli (zob. boczna ramka z przykładami).

W ostatnich dwóch latach firma bez rozgłosu udostępniała rezultaty swoich prac każdemu, kto zarejestrował się na jej stronie internetowej. W umieszczonym tam rozdziale ?design your part ? zaprojektuj swoją część? można znaleźć arkusze danych do FEA, które zawierają współczynniki dla odpowiednich materiałów modeli oraz obfite zasoby nie opracowanych danych: napięcieodkształcenie. Narhi zauważa, że te ostatnie informacje mogą być przydatne nawet bez FEA. ? Można ich używać do obliczeń inżynierskich, dzięki którym uzyskuje się szybkie przybliżenie sztywności ? twierdzi. Santoprene dostarcza arkusze danych dla około 40 rodzajów materiałów, używanych głównie w przemyśle samochodowym, ale i w innych zastosowaniach przemysłowych. Ta lista wciąż się wydłuża.

W taki sposób działa firmowy system ekspertyz FEA. Dotychczasowa wysoka dokładność wymaga obliczania naprężeń. Jednak firma ma ambitniejsze plany wykonywania bardziej kompleksowych obliczeń w zakresie przewidywania ściskania i odprężania w przedłużonym czasie. ? Chcemy przewidzieć, jak materiał będzie się zachowywał po kilku latach eksploatacji ? mówi Narhi. Firma przeznaczyła na ten cel pewną część swoich zasobów i opracowała własną metodę przewidywania zachowań materiałów w warunkach ściskania. ? Jeszcze nie mamy stuprocentowej pewności, ale się do niej przybliżamy.

Autor: TEKST: JOSEPH OGANDO ILUSTRACJE: CHUCK MACKEY