Artykuł stanowi zbiór rozważań autora zawartych w [KMH1]

Inżynierowi technologowi do niedawna przypisywano wyłącznie zadania z zakresu projektowania procesu technologicznego oraz nadzoru nad przebiegiem produkcji i jedynie w nieznacznym stopniu możliwość czynnego kreowania produktu. Wpływ technologa na konstrukcję produktu był pośredni, poprzez wyrażanie opinii: czy tak to coś się da wytworzyć lub by coś takiego uzyskać, trzeba zainwestować w kilka obrabiarek. Taka współpraca konstruktorów i technologów była powodem wydłużania się czasu dzielącego pomysł od produkcji. Na pewnym etapie wiedzy i umiejętności inżynier może być jednocześnie konstruktorem i technologiem. W ostatecznym jednak rozrachunku zespół złożony z konstruktorów, którzy posiedli wiedzę technologiczną, i technologów z wiedzą konstruktorską stanowi najlepsze rozwiązanie w kreowaniu produktu.

W segmencie małych i średnich przedsiębiorstw (MSP) inżynier często pełni jednocześnie rolę technologa, szefa produkcji, a nawet konstruktora. Takie zestawienie wymaga nie tylko opracowywania procesu technologicznego, ale także analizy konstrukcji, doboru narzędzi, parametrów obróbkowych, kosztów produkcji, określania harmonogramów. Kumulacja tych zadań w obowiązkach jednej osoby jest rozwiązaniem błędnym, zwiększającym prawdopodobieństwo popełnienia pomyłki. Stale powiększający się zasób wiedzy z zakresu konstruowania i technologii wytwarzania powoduje, że jednej osobie trudno samodzielnie uzupełniać wiadomości na bieżąco. Stąd właśnie wywodzą się specjalizacje poszczególnych osób i budowanie zespołów, w skład których wchodzą specjaliści z różnych dziedzin czy rodzajów obróbek.

W ramach inżynierii współbieżnej (IW) ? concurrent engineering (CE) bazującej na cyklu życia produktu ? teoretycznie każda osoba uczestnicząca w tym cyklu może mieć wpływ na produkt.

Według Joanny Czerskiej [CJ1] inżynieria współbieżna stanowi systematyczne podejście, mające na celu zintegrowanie idei działania skierowanego na klienta oraz wymagań klienta z procesami projektowania i wytwarzania. W wyniku takich działań w procesy decyzyjne i koncepcyjne w ramach cyklu życia produktu (pomysł, projekt, wytworzenie, kontrola jakości/kosztów, użytkowanie, utylizacja) włączeni powinni być wszyscy mający kontakt z produktem (projektanci, technolodzy, użytkownicy, dostawcy, kooperanci, sprzedawcy). Autorka podaje, że głównym zadaniem inżynierii współbieżnej jest przyspieszenie, zwiększenie efektywności i jakości rozwoju produktu.

Autorzy publikacji [BAS1] podają, że inżynieria współbieżna jest powszechnie identyfikowana jako cykl życia produktu, inżynieria jednoczesna, inżynieria równoległa, multidyscyplinarne podejście zespołowe lub zintegrowany rozwój produktu i procesu jego syntezy.

Z kolei według [RC1] IW może być zdefiniowana jako inżynieria jednoczesna, która stanowi nieliniowy proces opracowywania projektu i produkcji, w którym oba działania na każdym etapie są realizowane w połączeniu i jednocześnie. Pozwala to na optymalne dopasowanie wymagań i konstrukcji produktu, technologii produkcji pod kątem kosztów, jakości i logistyki.

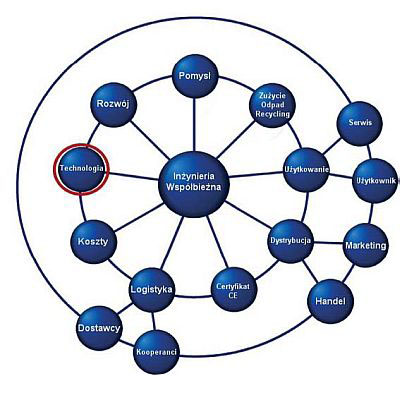

Pokazane na rys. 1 okręgi przedstawiają elementy uczestniczące w cyklu życia produktu w odniesieniu do idei IW w zakresie wymiany informacji.

RYS.1. Okręgi IW i cykl życia produktu

Wspólnym mianownikiem definicji i opisów IW są takie elementy, jak:

-

eksperckie systemy informatyczne ? Cax (w systemach CAD przewiduje się stosowanie modelowania bryłowego i zarzucenie tradycyjnego projektowania 2D),

-

informatyczny system przekazu danych, który według mnie stanowi techniczny klucz do sukcesu IW,

-

praca zespołowa. Korzyści wypływające z wdrożenia IW są następujące [CJ1, RC1, BAS1]:

-

skrócenie czasu rozwoju produktu ? od pomysłu do sprzedaży,

-

mniejsza liczba zmian w projekcie produktu,

-

zwiększenie poziomu jakości,

-

korzystniejsze relacje ekonomiczne między wymaganiami, konstrukcją, technologią a kosztami, jakością i logistyką.

IW podobnie jak medal ma także swoją drugą stronę ? zagrożenia i warunki powodzenia wdrożenia [CJ1, RC1, BAS1]:

-

Systemy CAx ? warunkiem koniecznym jest ujednolicenie systemów CAx u producenta oraz kooperantów i dostawców.

-

Jakość produktu jest ściśle związana z czasem rozwoju produktu, a zatem korzystne z ekonomicznego punktu widzenia skracanie czasu od pomysłu do sprzedaży nie może odbić się negatywnie na jakości produktu.

-

Budowanie zespołu ludzkiego zajmującego się rozwojem produktu wymaga takich umiejętności, które prowadzą nie do konstruowania w oparciu o przypadkową syntezę wiedzy, lecz do współpracy bazującej na najlepszym wykorzystaniu wiedzy, doświadczenia z zachowaniem twórczej swobody.

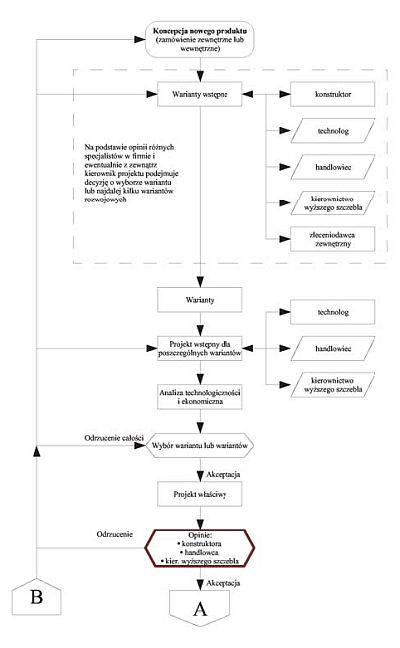

Rys. 2a

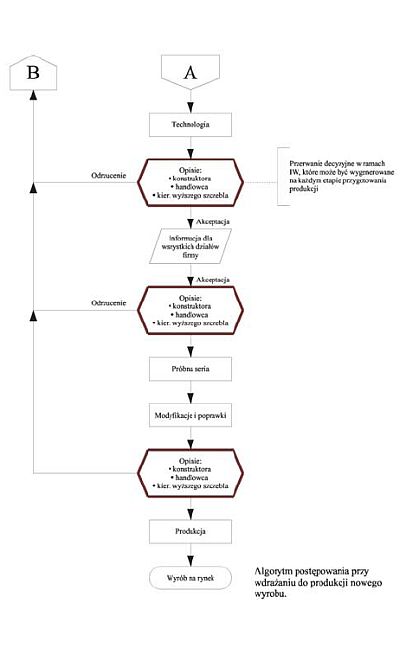

Rys. 2b

Funkcjonalny transfer danych to fundament IW ? właściwe: uprawnienia użytkowników, priorytety informacji, bazy danych, rozwiązania systemowe są w zasadzie aksjomatycznym warunkiem powodzenia wdrożenia IW.

Warunek 3T (z angielskiego) ? narzędzia (tools), szkolenia (training) i czas (time) ? wg [BAS1] te czynniki, a konkretnie ich zaistnienie i wzajemne interakcje stanowią o sukcesie IW. Odpowiednio przygotowany personel to marzenie osób odpowiedzialnych za wdrożenia rozwiązań nie tylko IW. Operowanie we współczesnym i przyszłym przemyśle wymaga wiedzy z różnych dziedzin oraz interaktywności, pracy w zespole z jednoczesnym uwzględnieniem indywidualizmu.

Pomimo rozległej wiedzy o IW i rozumienia jej idei trudno znaleźć na świecie przykład jej kompleksowego wdrożenia. Najczęściej wdraża się systemy CAx z możliwością pracy jednoczesnej i zarządzaniem dokumentacją, np. Fuji Xerox ? celem było wyeliminowanie rysunków 2D oraz ograniczenie liczby prototypów do 2 [FX1]. Innym przykładem mogą być domy mody, które wykorzystując idee IW we wzorcowniach, szwalniach i punktach sprzedaży, znacznie zwiększają liczbę dostępnych modeli. Wdrożenia IW obejmują przede wszystkim określone struktury organizacyjne firm. Integrowane są działy konstrukcyjne, technologiczne, a także handlowe i logistyczne. Wymiana informacji między tymi grupami następuje w pewnych punktach styku. Takie tradycyjne podejście jest sprzeczne z IW, utożsamianą z bazą wiedzy o produkcie, gdzie swobodna wymiana informacji między wszystkimi beneficjentami cyklu życia produktu jest normą. Pod względem wymiany informacji działy handlowe i marketingu nie są ściśle zintegrowane z działem produkcyjnym, choć z reguły to one stanowią źródło informacji o potrzebach klientów, a zatem źródło zmian i pomysłów nowych produktów. W końcu przetrwanie firmy zależy od klientów chcących płacić za produkt [BAS1].

W tym wszystkim znajduje się również inżynier technolog. Na rys. 1 czerwonym okręgiem zaznaczono technologię jako element cyklu życia produktu. Jak podaje Mieczysław Feld [FM1], czas potrzebny na opracowanie procesu technologicznego rozkłada się następująco:

15% ? działania decyzyjne,

40% ? zdobywanie danych i działania obliczeniowe,

45% ? opracowanie dokumentacji technologicznej.

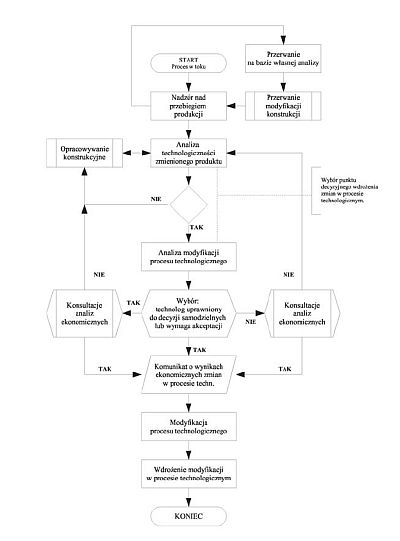

Rys. 3

Systemy CAx, tak ważne w IW, znajdujące zastosowanie w każdym z ww. działań, mogą znacząco wpłynąć na efektywność pracy technologa. Technologia produkcji, technologiczne przygotowanie produkcji, a w końcu sam etap produkcji stanowią jedne z najważniejszych działań związanych z wytwarzaniem. Technologia, podobnie jak inne elementy cyklu życia produktu, wymaga szerokiego przepływu informacji, zmiany podejścia do dokumentacji technologicznej, przeszkolonego personelu [KMH1]. Nawiązując do ustawicznego doskonalenia umiejętności (warunek 3T), technolodzy muszą zdobywać wiedzę z zakresu IW, a szczególnie wpływu obiegu informacji na konstrukcję, co z reguły przekłada się bezpośrednio na zmiany w procesach technologicznych danego projektu. Nawet drobna zmiana z punktu widzenia konstrukcji może pociągać zasadnicze zmiany w procesie technologicznym (zmiana kolejności operacji, wprowadzanie nowych zabiegów itp.). Zatem jak podano w publikacji [KMH1], cechą charakterystyczną etapu wytwarzania staje się elastyczność zasobów bezpośredniej produkcji: od poszczególnych obrabiarek przez systemy transportu, oprzyrządowania, stanowisk kontroli jakości po operatorów. Warunki pracy technologa w ramach IW wymagają od niego umiejętności podejmowania decyzji w krótkim czasie. Można wyróżnić następujące źródła przerwań decyzyjnych [KMH1]:

-

decyzja zarządu,

-

zalecenia działu marketingu na bazie opinii klientów,

-

wnioski działu produkcji i montażu,

-

zalecenia laboratorium certyfikującego,

-

wnioski działu kontroli technicznej,

-

opinia konstruktora,

-

opinia specjalisty (np. recycling)

Należy jednak podkreślić, że technolog podejmuje decyzje przede wszystkim na podstawie danych od konstruktora i pochodzących bezpośrednio z produkcji. Technolog na etapie modyfikacji lub opracowywania procesu technologicznego powinien mieć zapewniony dostęp do wymiany informacji ze wszystkimi grupami biorącymi udział w cyklu życia produktu. Synteza nowej konstrukcji produktu wymaga wiedzy z zakresu możliwości technologicznych działu produkcyjnego. Wymusza zatem na konstruktorze współpracę z technologiem i głównym kierownictwem firmy. W przypadku nowego produktu mogą okazać się potrzebne inwestycje w technologie wytwarzania, co wciąga wyższe szczeble kierownictwa w proces rozwoju produktu.

Niechęć do inwestowania może być przyczyną większego wpływu technologa na konstrukcję, ze względu na jego znajomość ograniczeń technologicznych. Przykładem może być konstruowany przeze mnie podczas pracy w FWP VIS gwintownik trapezowy do mosiądzu o krótkim nakroju (2,5 podziałki). W wyniku przeprowadzonych przeze mnie obliczeń optymalny kąt rowka wiórowego wynosił 45°. Projekt przeszedł pełną drogę zgodną z procedurą i został zaakceptowany. Dopiero na etapie produkcji okazało się, że szlifierka do rowka wiórowego może wykonać maksymalny kąt 34°. Zatem konstrukcja została przygotowana bez właściwej wiedzy o możliwościach produkcyjnych. Ostatecznie gwintownik został wykonany z mniejszym kątem rowków wiórowych i przeszedł pozytywnie testy obróbki gwintu. Obliczenia zawierały współczynniki bezpieczeństwa, które były bardzo korzystne. W przypadku tej konstrukcji znaczące okazały się możliwości technologiczne. Przykład ilustruje potrzebę ścisłej współpracy konstruktora i technologa.

Konieczność zmian w procesie technologicznym wymusza na technologu określenie [KMH1]:

-

stopnia wpływu zmian (czy dotyczy to znaczącej części procesu technologicznego, czy tylko wybranych zabiegów/ operacji),

-

miejsca w procesie technologicznym, od którego należy wprowadzić zmiany,

-

na podstawie aktualnego stanu liczbowego przedmiotów, obrabianych na poszczególnych stanowiskach obróbkowych, liczby końcowej danej partii według obowiązującego przed zmianami procesu technologicznego,

-

planu produkcji wersji danej części dla serwisu gwarancyjnego i pogwarancyjnego,

-

kosztów modyfikacji procesu technologicznego, co stanowi podstawę do określenia wariantu zmian.

W IW technolog powinien podejmować decyzje w jak najkrótszym czasie, co implikuje zapewnienie mu dostępu do:

-

informatycznego systemu wymiany informacji między osobami mającymi wpływ na przebieg cyklu życia produktu,

-

informatycznego wspomagania produkcji (CAPP obejmujące CAD i CAM) w postaci specjalnego programu komputerowego do symulacji i analizy przebiegu całości procesu technologicznego w ramach danego działu, jak i ujętego globalnie (wirtualna fabryka) z uwzględnieniem parametrów obróbki, dane ilościowe,

-

informatycznego wspomagania przygotowania produkcji (budowa i zestawianie uchwytów, dobór oprzyrządowania, narzędzi, administrowanie dokumentacją produktu i dystrybucja dokumentów w postaci elektronicznej).

Opracowywanie procesu technologicznego, jako działanie indywidualne dla danego produktu, powinno wskazywać, czy też przewidywać punkty decyzyjne, czyli miejsca w procesie technologicznym, które ze względu na nakłady pracy i kosztów są optymalne do modyfikacji w przypadku wystąpienia przerwań decyzyjnych. Projektowanie procesu technologicznego wymaga od technologa umiejętności doboru właściwej technologii, określenia, jakie elementy będą wykonywane u podwykonawców i kooperantów, jakie należy wybrać półfabrykaty, jakie elementy (np. zunifikowane części złączne) zostaną kupione jako gotowe.

Technolog powinien przeprowadzać symulacje produkcji (wirtualna fabryka) pod kątem kalkulacji czasu, ilościowym, organizacyjnym, wskazania krytycznych punktów decyzyjnych, z pominięciem analizy błędów obróbki.

IW opiera się na przekazywaniu czynności decyzyjnych na zespoły, w dół tradycyjnej hierarchii kierowniczej firmy. Jednocześnie jednak każdy uczestnik cyklu życia produktu musi mieć jednoznacznie sprecyzowany zakres kompetencji decyzyjnych, by np. produkt finalny nie odbiegał od pierwowzoru pomysłu, tracąc zasadniczy sens istnienia. Wymaga to ustalenia dla określonych osób uprawnień do generowania przerwań decyzyjnych. Każda informacja (opinia technologa, konstruktora, podwykonawcy, decyzja dyrektora ds. handlowych) powinna być priorytetowa przynajmniej dla jednej osoby lub zespołu, pod rygorem jej utraty.

Z punktu widzenia technologa zmiany koncepcji produktu, jego konstrukcji czy stylistyki powinny obejmować przede wszystkim działania konstruktora. Napływ informacji do technologa powinien być ograniczony z zapewnieniem mu jednoczesnego dostępu do danych [KMH1].

Na rys. 2 przedstawiono algorytm opracowywania procesu technologicznego dla nowego produktu. Technolog może uczestniczyć w opracowywaniu koncepcji produktu, jeżeli uzna to za właściwe lub kiedy zostanie zaproszony do takich działań. Opracowywanie procesu technologicznego dla nowego produktu wymaga ścisłej współpracy z konstruktorem. Konsultacje ekonomiczne oznaczają konieczność uzgadniania inwestycji w związku z uruchomieniem nowego procesu technologicznego [KMH1].

Gdy przerwanie decyzyjne powoduje konieczność modyfikacji procesu technologicznego aktualnie wytwarzanego produktu, czas na podjęcie decyzji jest bardzo ograniczony. Na rys. 3 przedstawiono algorytm postępowania technologa w takiej sytuacji. Dużą wagę odgrywa tu analiza kosztów modyfikacji, która obejmuje zmiany procesu technologicznego, zakres produkcji dotychczasowej serii produktu, produkcję części serwisowych. W ramach IW technolog powinien podejmować decyzje samodzielnie (lub w ramach działu produkcji), z prawem konsultacji z innymi działami i szczeblami kierowniczymi. Po podjęciu decyzji powinna nastąpić emisja dokumentu z decyzją i danymi ilościowymi, które są potrzebne np. w dziale reklamacji i serwisu.

Podsumowując: w ramach IW warsztat pracy technologa powinien wzbogacić się o informatyczne narzędzia CAPP i procedury ze ściśle uregulowanymi uprawnieniami decyzyjnymi. Technolodzy ze względu na dużą liczbę przypisywanych im obowiązków powinni pracować w zespołach i mieć możliwość ustawicznego doskonalenia się. Można zaryzykować stwierdzenie, że w przedstawionym ujęciu technolog (zespół technologów) stanowi jeden z najważniejszych trybów w mechanizmie firmy produkcyjnej, pragnącej realizować najważniejsze idee IW.

Piśmiennictwo:

[BAS1] Balamuralikrishna Radha, Athinarayanan Ragu, Song Xueshu:The Relevance of Concurrent Engineering in Industrial Technology Programs, Journal of Industrial Technology Vol. 16, No 3, 2000 www.nait.org

[CJ1] Czerska Joanna: Concurrent Engineering, WZiE Politechnika Gdańska www.zie.pg.gda.pl

[FX1] Materiały Fuji Xerox, Fuji Xerox, 2000

[KMH1] Kubalski Andrzej, Morek Radosław, Horczyczak Maciej: Projektowanie i nadzór procesów technologicznych z wykorzystaniem inżynierii współbieżnej, Politechnika Warszawska, Wydział Inżynierii Produkcji Praca Statutowa, 2004

[RC1] Concurrent Engineering, Rockford Consulting Group, Ltd., 1999, http://rockfordconsulting.com

[FM1] Feld Mieczysław: Podstawy projektowania procesów technologicznych typowych części maszyn, WNT 2000

Autor: TEKST I ILUSTRACJE: RADOSŁAW MOREK