Wizualizacja rzadko dziś jest prowadzona autonomicznie. Integracja z innymi systemami informacyjnymi zakładu i rosnący stopień złożoności zadań powodują, że coraz bardziej powszechne staje się podejście całościowe

?Ser zostaje sam w kole? ? fraza ta mogła mieć sens w dziecięcej piosence, ale kiedy mowa o interfejsach człowiek-maszyna i systemach wizualizacji pojęcie to nie jest właściwie zastosowane. Interfejsy człowiekmaszyna (HMI), niegdyś proste, samodzielne jednostki złożone z przełączników i przycisków, nie są już autonomicznym elementem środowiska produkcyjnego. Są częścią większych systemów i dlatego powinny być zintegrowane z systemami biznesowymi i informacyjnymi oraz z urządzeniami, którymi sterują.

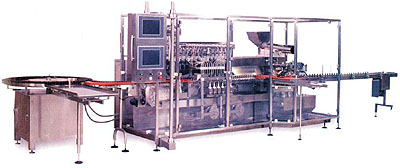

ZREALIZOWANY ?pod klucz? system HMI steruje i nadzoruje przebieg precyzyjnego napełniania ampułek za pomocą maszyny do napełniania cieczą na linii pakowania w zakładzie farmaceutycznym. System HMI zwykle zawiera sprzęt komputerowy, mechanizmy wyświetlania i urządzenia wejścia, włącznie z elementami umożliwiającymi wykonywanie połączeń, takimi jak PLC i sterowniki. Wszystkie elementy składowe powinny współdziałać ze sobą oraz z systemami funkcjonowania przedsiębiorstwa i systemami informacji

Znaczenie HMI wzrosło, ponieważ wykonują teraz znacznie większą pracę niż prezentowanie wizualnej interpretacji danego działania lub dostarczanie mechanizmów do nadzoru i sterowania procesami. Współczesne interfejsy człowiek-maszyna są złożonymi podzespołami w kompletnych rozwiązaniach. Są szeroko wykorzystywane do analizy i wykonują skomplikowane operacje systemowe. Charakterystyki te zachęcają użytkowników, aby podczas definiowania i instalacji systemów HMI zwracali większą uwagę na systemy lub sposoby ich realizacji ?pod klucz?.

|

Integracja nadała właściwe proporcje systemom interfejsów człowiek-maszyna (HMI) Instalacja ?pod klucz? systemów interfejsów człowiek-maszyna (HMI) oznacza często, że użytkownik końcowy zwraca się do integratora systemu, aby połączyć wiele aspektów jednego zadania realizowanego na wielu płaszczyznach. Efektywna praca z integratorem wymaga zrozumienia oczekiwań obu stron. Prezentujemy kilka sugestii, o których należy pamiętać, kiedy spotykają się razem integrator i użytkownik końcowy. Przede wszystkim konsument musi wiedzieć, co system powinien robić. ? Nikt nie dostarczy rozwiązania bez zaangażowania klienta ? stwierdza Jeff Baxter, starszy inżynier systemów w Progressive Software Solutions (PS2). ? Termin ?pod klucz? nie zwalnia klienta z odpowiedzialności. PS2, z siedzibą w Albany w stanie Oregon, jest certyfikowanym przez Wonderware integratorem oraz dostawcą rozwiązań z dziedziny informacji o wytwarzaniu i automatyzacji. Baxter zaleca, by postępować zgodnie z ustanowioną procedurą, która zapewnia punkty kontrolne, pomocne podczas ustalania i weryfikacji oczekiwań. Bez nich oczekiwania zbyt łatwo wychodzą poza intencje projektu oryginalnego i prowadzą do wzrostu kosztów. Kilka dobrze sprecyzowanych kroków może zmniejszyć każdy wysiłek:

Każdy krok zawiera unikatowe elementy, różniące się w zależności od projektu. Wszystkie są równie ważne dla procesu. Dzisiaj klienci, jak zauważa Baxter, nie zważają tak bardzo na znak firmowy produktu jak na uzyskanie rozwiązania. ? Kupują nasze doświadczenie i zwykle chcą stosować się do naszych wskazówek. Integrator również na pierwszym planie umieszcza obiektywizm. My możemy zapewnić bezstronne spojrzenie i obiektywną analizę projektu, ponieważ nie mamy harmonogramu. Dzisiaj HMI rzadko jest jedynym składnikiem dostarczanym przez integratora. Większość naszych rozwiązań wykracza daleko poza HMI. Obejmują one inne elementy, takie jak: dane historyczne, możliwość przyłączania do innych systemów biznesowych oraz łącza z pakietami konserwacji. Autonomiczne HMI widywane jeszcze kilka lat temu są również rzadkością. Interfejsy człowiek-maszyna (HMI) są ściśle integrowane z zakładowymi strukturami informacyjnymi. |

Dlaczego systemy ?pod klucz??

Rozwiązanie ?pod klucz? oznacza zwykle skorzystanie z pomocy jednego sprzedawcy albo pracę z integratorem ? lub wykorzystanie ich obu. Takie podejście ma swoje zalety i wady. ? Zakupy w dużym centrum handlowym nie zawsze zapewniają dostęp do najnowszej techniki ? mówi Rami Al-Ashqar, kierownik ds. produktu w Bosch Rexroth Electric Drives and Controls -? określony sprzedawca może dysponować najnowszą techniką w kilku, ale nie we wszystkich grupach produktów.

Renée Brandt, kierownik ds. marketingu produktu w firmie Wonderware, zajmujący się produktami przeznaczonymi do wizualizacji, zgadza się z tą tezą. ? Sprzedawcy sprzętu komputerowego często chcą, żebyście używali ich oprogramowania, lecz nie znaczy to, że jest ono najlepsze do danego zadania. Może nie być najprostsze pod względem obsługi, aktualizacji lub integracji. Kiedy spojrzy się na system ?pod klucz?, użytkownik końcowy musi mieć pewność, że bez względu na to, kto będzie dokonywał wyboru, zaproponowany mu zostanie możliwie najlepszy produkt z dostępnych elementów składowych.

W ocenie użytkowników zalety takiego systemu prawdopodobnie wezmą górę nad wadami. ? Sprzedając nasz własny kompletny system zawierający: HMI ? interfejs człowiek-maszyna, PLC ? kontrolery programowane, silniki, napędy ? lepiej wiemy, gdzie znaleźć problem, gdy się pojawi i jak go rozwiązać ? mówi Al-Ashqar. ? W dodatku posiadanie jednego źródła serwisu oznacza, że użytkownik końcowy nie musi wzywać kilku osób w tej samej sprawie.

Mark Hobbs, kierownik ds. marketingu produktu w firmie RS View, Rockwell Automation, opisuje w skrócie historyczne podejście do dostaw ?pod klucz?. ? Dziesięć lub piętnaście lat temu często trafialiśmy na klienta, który pisał swój własny kod HMI. Nie istniało wiele opcji i jeżeli ktoś nie umiał znaleźć tego, czego szukał, sam to tworzył. To jeden poziom systemu ?pod klucz?. Teraz czasy się zmieniły. Większość firm nie ma personelu, który mógłby wykonywać taką pracę. Firmy te potrzebują systemów, które są globalne, a nie lokalne. Szukają zatem gotowych rozwiązań, które mogą skonfigurować tak, aby najlepiej spełniały ich potrzeby. To kolejny poziom. Jeżeli firma potrzebuje więcej rozwiązań niż chce lub może zrobić, integrator systemu lub grupa świadcząca usługi głównego sprzedawcy może stworzyć cały projekt HMI.

? To odpowiednia pora, by porozmawiać o całym systemie jako o rozwiązaniu ? mówi Roy Kok, dyrektor marketingu produktu HMI/SCADA w GE Fanuc Automation. ? Dziś ważne są systemy, nie produkty. Rozwiązanie GE Fanuc Proficy jest jednym z przykładów wykorzystania zintegrowanej techniki. To produkt modułowy. Jeżeli raz coś zostanie stworzone, można to wykorzystać gdzie indziej w systemie. Ten typ integracji trudno uzyskać, jeżeli kupuje się HMI od jednego sprzedawcy, programowany kontroler (PLC) od innego, a dane historyczne od jeszcze innego. Proficy jest opracowane w koncepcji otwartej i wielowarstwowej, aby ułatwiać układanie warstw oraz współpracę z produktami z innych źródeł.

W PREZENTOWANYM przykładzie zrealizowany ?pod klucz? system HMI z firmy Opto22, moduł wejść/wyjść (u góry), kontroler oraz wyświetlacz/oprogramowanie HMI współpracują w celu nadzorowania i sterowania działaniem układu pomp na linii napełniania butelek wodą

Znaczenie planowania

Podejście realizacji ?pod klucz? wymaga planowania z góry. Jak podkreśla Brandt z Wonderware: ? Kiedy szukamy kogoś do wykonania odpowiedniego dla nas systemu, warto znaleźć dostawcę, który ma doświadczenie w dziedzinie własnych instalacji i urządzeń a na koncie sporą liczbę pomyślnie wykonanych projektów. Przedyskutuj z dostawcą, co chcesz uzyskać dzięki nowemu systemowi.

Czy potrzebujesz modernizacji starego wyposażenia? Czy oczekujesz lepszej jakości? Czy musisz dostosować się do wymogów przepisów państwowych? Każdy, z kim pracujesz, powinien wiedzieć, co jest do zrobienia i czym ma się zająć.

Al-Ashqar z Bosch Rexroth dodaje: ? Jeśli zamierzasz przyjąć takie podejście, musisz znać swój cel. Musisz mieć projekt i plan. Kto będzie wykorzystywał system? Jakie będą wymagania w stosunku do operatorów? W jakim środowisku system będzie pracował? Jaki rodzaj ekranu będzie potrzebny? A to zaledwie przykładowe pytania, na które trzeba sobie odpowiedzieć, zanim zacznie się cokolwiek robić.

? Konsument najlepiej rozumie swoje potrzeby ? mówi Graham Harris, prezes Beckhoff Automation. ? Dostawca rozwiązań lub integrator systemów może zapewnić specjalistyczną wiedzę, ale ci, którzy użytkują system, muszą go zaakceptować jako własny. My możemy przekazać swoje doświadczenie, ale tylko klient może mieć obraz całości. Musi wszystko przemyśleć, począwszy od fizycznej konfiguracji przez pętle sterowania do aktualnych ekranów wyświetlaczy, i mieć pewność, że zoptymalizował każdy element. Musi spojrzeć na system zarówno od strony wyposażenia komputerowego, jak i od strony oprogramowania.

Integracja, współpraca

|

|

|

STOSUJĄC JEDYNE w swoim rodzaju podejście do realizacji ?pod klucz? systemów HMI, inżynierowie polegający na systemach wbudowanych w celu spełnienia deterministycznych wymagań dotyczących osiągów mogą wykorzystywać do tego celu PDA i bezprzewodowe połączenia sieciowe |

Systemy na zamówienie muszą współpracować z urządzeniami oraz systemami biznesowymi i informacyjnymi. Prawdę mówiąc, możliwość podłączania i otwarta architektura są chyba najbardziej istotnymi obszarami działania, które wpływają dziś na systemy HMI. Zastosowania sieci Ethernet, przeglądarek internetowych do zdalnego monitorowania i sterowania systemem, serwerów OPC do komunikacji między odmiennymi systemami oraz funkcji komunikacji bezprzewodowej zwiększają możliwości, ale także stanowią znaczne wyzwania.

? Każdy element składowy może być doskonały, ale to system rozwiązuje problem ? mówi Russ Agrusa, prezes firmy Iconics. ? Największym problemem, jaki stwarza HMI oparty na PC jest wymiana informacji. System otwarty powinien mieć możliwość działania z danymi historycznymi, z kieszonkowym PC, telefonami komórkowymi itd. Powinien być połączony z przedsiębiorstwem, z infrastrukturą IT oraz z systemem ERP (Enterprise Resource Planning ? planowania zasobów przedsiębiorstwa). Jeśli produkty wykorzystywane do budowy systemu mają atest Microsoftu i są zgodne z OPC Foundation, są to całkiem dobre podstawy do prawidłowego funkcjonowania systemu.

Według Jamesa Davisa, inżyniera systemów z Opto22, uzyskanie idealnej współpracy jest głównym powodem wykorzystywania systemów z jednego źródła. ? Dogłębne zrozumienie przez dostawcę projektu i koncepcji systemu otwartego to dwa podstawowe czynniki, które powinien wziąć pod uwagę każdy, kto podejmuje się wykonać system ?pod klucz? ? mówi Davis. ? Systemy muszą być w stanie łączyć się z bazami danych za pomocą otwartych protokołów. Należy przedyskutować te aspekty i omówić cały projekt, zanim rozpocznie się jego realizację. Trzeba upewnić się, czy każdy, z kim się pracuje, wie, co jest ważne.

|

W systemach ?pod klucz? muszą współdziałać urządzenia oraz systemy biznesowe i informacyjne |

Systemy ?pod klucz? muszą współdziałać z systemami istniejącymi, nawet jeżeli instalowane będzie nowe wyposażenie elektroniczne. ? W większości przypadków zakłady nie wymieniają w całości swoich systemów lub układów sterowania ? zauważa Brandt z Wonderware. ? Mogą zmodernizować jedynie część zakładu. Kluczowym czynnikiem jest możliwość integracji z produktami, których nie chce się zmieniać.

Wizja przyszłości

|

|

|

SEDNO WYKONYWANYCH ?pod klucz? interfejsów człowiek-maszyna (HMI) to różnorodność pulpitów interfejsów użytkownika, zapewniająca elastyczność w przypadku zastosowań przemysłowych takich, jak z firmy Beckhoff Automation. Produkowane wyświetlacze TFT mają takie rozmiary i rozdzielczość, aby mogły zaspokoić większość potrzeb, a dodatkowo mogą zawierać ekrany i płytki dotykowe, klawiatury itd |

? Praca z dostawcą systemów ?pod klucz? lub z integratorem pozwala użytkownikowi końcowemu skoncentrować się na sprawach biznesu ? zauważa Brandt ? a nie starać się zostać ekspertem HMI lub ds. oprogramowania. Firma może skupić się na poprawianiu wydajności produkcji i jakości, zamiast martwić się o nowe rozwiązania techniczne.

Maria Piazza, dyrektor handlowy ds. rozwiązań zautomatyzowanych w GE Fanuc Automation, zauważa: ? Aplikacje stają się coraz bardziej złożone, a klienci poszukują kompromisu między parametrami i ceną. Elastyczne rozwiązanie systemowe zapewnia im wybór takiej funkcjonalności, jaka jest im potrzebna do wbudowania w system ścieżki migracyjnej, która sprawi, że modernizacje będą łatwe i opłacalne.

Dzisiaj HMI jest integralnym systemem w środowisku szybko zmieniających się technik. Postęp pozwala dzisiejszym HMI na dostarczanie danych, grafiki oraz możliwość animacji, które, jak mówi Rockwell Hobbs, są naprawdę zadziwiające. Rozwiązanie HMI wpływa na cały proces produkcji i tak należy je traktować. Przy prawidłowym projektowaniu, planowaniu oraz realizacji podejście ?pod klucz? może zapewnić wiele korzyści.

Autor: TEKST: JEANINE KATZEL