W celu zbadania kuloodpornych materiałów firma DuPont najpierw przyjrzała się… schronom przeciwburzowym

Włókna DuPont są wykorzystywane od ponad 25 lat jako główny komponent kamizelek kuloodpornych. W celu lepszego zrozumienia czynników, które decydują o skuteczności kamizelek kuloodpornych, opracowaliśmy ostatnio efektywny model komputerowy do symulacji złożonych uderzeń o dużej energii. Rozwiązywanie tych trudnych problemów jest przygodą również dla doświadczonych inżynierów. Ostatecznie technika jest w stanie dorównać analitykom o kreatywnym podejściu. Nasze symulacje dają wyniki, które w dużym stopniu są zbliżone do wyników rzeczywistych praktycznych testów

Analizujemy nasze modele FEA (analizy elementów skończonych), wykorzystując ABAQUS/Explicit. W przypadku badań kamizelki wymodelowany przez nas system składa się z trzech składników: szybkiego, ulegającego deformacji pocisku, wykonanego z ołowianego rdzenia i miedzianego płaszcza, ochronnej bariery, złożonej z wielu warstw elastycznej tkaniny oraz imitacji ciała wykonanej z glinki plastelinowej. W programie obszernych testów fizycznych, w połączeniu z technikami modelowania, wykorzystujemy nowatorskie metody doświadczalne służące do wygenerowania danych wykorzystywanych do sterowania parametrami modelowania albo do potwierdzenia ważności otrzymanych wyników.

Wgłębienie się w fizykę tej klasy problemów wymaga od nas stałego utrzymywania równowagi w podejściu do naszej analizy. W celu osiągnięcia wystarczającej dokładności z zachowaniem praktyczności obliczeniowej musimy szczególnie starannie wymodelować system. Mamy jednak dobry powód, aby wierzyć w skuteczność zajmowania się tym trudnym problemem. Podjęte uprzednio przez DuPont badania symulacyjne podczas opracowywania mieszkalnych schronów przeciwburzowych rozwinęły naszą zdolność do przewidywania odporności na uderzenia struktur opartych na tkaninach. Badania te stworzyły podstawy do naszych ostatnich prac z kamizelkami.

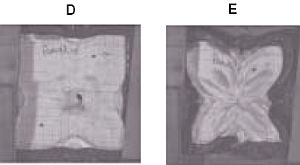

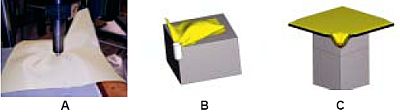

W CELU ANALIZY osiągów kamizelek kuloodpornych inżynierowie DuPont symulowali zachowanie całego fizycznego systemu pokazanego na obrazie A, włączając deformowalne pociski o dużej szybkości, bariery ochronne z tkanego materiału oraz glinianą imitację ciała. Obrazy B i C pokazują symulowane wyniki uderzenia pociskiem w warstwę tkanego materiału na glinie. Obrazy D i E pokazują wyniki testów fizycznych przechwyconych szybką kamerą wideo. Dobra korelacja pomiędzy wynikami doświadczalnymi oraz FEA pokazuje, że model symulacyjny może być użytecznym narzędziem w zrozumieniu zachowań systemu

Burze i naprężenia

Tradycyjne naziemne schrony przeciwburzowe są skonstruowane ze ścian stalowych lub z betonu. Muszą one stawić opór wiatrom o prędkości ok. 402 km/h i wytrzymać uderzenia drewna lub innych powstałych na skutek działania wiatru szczątków, latających podczas tornado lub huraganu niczym pociski. Nasz zespół pragnął zaoferować alternatywę dla tradycyjnych materiałów budowlanych poprzez wykorzystanie doskonałej wytrzymałości tkanin DuPont. Postawione przez nas pytanie brzmiało: w jaki sposób skonfigurować panel ściany z tkaniny, aby finalna struktura mogła spełnić surowe kryteria eksploatacyjne dla schronów przeciwburzowych zdefiniowane przez federalną agencję zarządzania kryzysowego – Federal Emergency Management Agency (FEMA), a nawet przewyższyć te wymagania?

Zgodnie z państwowymi kryteriami eksploatacyjnymi FEMA dla schronów przeciwburzowych system ścian musi wytrzymać uderzenie standardową drewnianą ramą 2×4, poruszającą się z prędkością 45 m/s (162 km/h). Nasi inżynierowie przetestowali już kilka fizycznych prototypów, wykorzystując działo powietrzne. Test polegał na ostrzeliwaniu panelu ściennego z tkaniny 8-stopową kantówką drewnianą o przekroju 2×4, z prędkością 162 km/h. Wyniki w celu późniejszego sprawdzenia zostały zarejestrowane szybką kamerą.

ETAPY FIZYCZNEGO TESTOWANIA oraz symulacji tkaniny zastosowanej w kamizelkach kuloodpornych. Obraz A pokazuje przyrząd wgłębnika, gdy ujmuje on ilościowo charakterystyki obciążeniowe pojedynczej warstwy tkaniny wgniatanej w glinę. Obraz B pokazuje symulację testu wgłębnika z pojedynczą warstwą, która jest skorelowana z wynikami doświadczalnymi w celu zapewnienia modelowi zdolności niezawodnego przewidywania rzeczywistego zachowania tkaniny. Widok C to kolejny etap symulacji, w którym szybko poruszający się pocisk uderza w wielowarstwową zaporę z tkaniny (dolny obraz stanowi powiększenie)

Zbyt duże ugięcie

Głównym problemem, wykrytym w początkowych testach fizycznych było to, że panel ścienny z tkaniny przy uderzeniu kantówką o przekroju 2×4 zbyt mocno się uginał. W celu rozwiązania tego problemu inżynierowie badali różne sposoby mocowania paneli z tkaniny do kołków w ścianie. Dla każdej nowej konfiguracji przeprowadzali kilka testów fizycznych. Nasz model pokazał im, że przyczyna ugięcia nie była związana ze sposobem mocowania panelu do kołków. Okazało się, że muszą przemyśleć problem pod innym kątem. Powstał pomysł nowego wzoru, który ostatecznie okazał się skuteczny.

Przewidywanie mechanicznej odpowiedzi struktur, w których komponenty z tkaniny dominują w przenoszeniu obciążeń, jest szczególnie trudne. Tkaniny nie są podobne do arkuszy jednorodnych materiałów takich jak stal, która z natury jest jednakowo sztywna bez względu na kierunek przyłożenia obciążeń.

Kara za nieprawidłowe podejście do modelowania w analizie skończonych elementów jest ogromna. Jeżeli nasz model nie obejmuje powstających sił fizycznych, analiza poprowadzi nas do błędnych wniosków dotyczących zachowania się produktu w warunkach roboczych. Oczywiście, jeżeli spróbujemy wymodelować wszystkie możliwe szczegóły fizyczne, obliczenia mogą okazać się zbyt długie lub w ogóle niemożliwe do wykonania. Celem jest obmyślenie modelu, który jest wystarczająco złożony, aby był reprezentatywny, oraz wystarczająco prosty, aby obliczenia były wykonywalne.

|

|

Projekt schronu przeciwburzowego jest przykładem, jak analizy pomagają inżynierom sprawdzić właściwości produktu, gdy w miejsce tradycyjnych materiałów zostaną zaproponowane radykalnie nowe materiały. Przy zamianie materiału ze stali na tkaniny inżynierowie stwierdzili, że konstrukcja panelu ściennego również musi się zmienić. Korzystając z symulacji i testów fizycznych odkryli, że zastosowanie złożonej inżynierii zamiast testów fizycznych znacznie przyspiesza uzyskanie wyników.

Mocniejsza niż pędzący pocisk

Podobnie jak w przypadku naszych badań paneli ściennych schronów przeciwburzowych, analiza FEA kamizelek kuloodpornych wiąże się z modelowaniem zagrożenia pociskiem oraz bariery ochronnej. Na tym jednak kończy się porównanie. Wymagania eksploatacyjne dla kamizelek kuloodpornych odnoszą się do zdarzeń fizycznych w całkowicie innej skali.

Pociski osiągają prędkość ok. 1620 km/h. Gdy pocisk uderza w barierę ochronną, tkanina ulega dramatycznemu pofałdowaniu, rozciągnięciu i częściowemu zniszczeniu. W wyniku uderzenia pocisk doznaje niewiarygodnych zniekształceń, które z kolei wpływają na zachowanie warstw tkaniny w kamizelce.

W celu ujęcia wszystkich tych zachowań w symulacji musimy mieć możliwość udoskonalenia przesiewania w małych, zlokalizowanych obszarach dotkniętych uderzeniem.

Wzmocnienie

Pasująca do tego problemu technika modelowania to funkcja Rebar Layers (warstwy zbrojone) w ABAQUS. W modelu funkcją Rebar Layers jest wzmocnienie struktury w jednolitym zdefiniowanym kierunku, w taki sam sposób, w jaki metalowe zbrojenie wzmacnia beton. Tkanina w podobny sposób zachowuje wzmocnienie, ponieważ przędza utrzymuje jednokierunkową sztywność. Nasze doświadczenia pokazały, że takie zachowanie jest szczególnie prawdziwe dla materiałów tkanych w kierunkach prostopadłych, które stosowane są w kamizelkach kuloodpornych. Kierunki przędzy rządzą sztywnością materiału.

ABAQUS opracował Rebar Layers do modelowania zachowania zbrojenia wzmacniającego beton oraz zmęczenia lin, ale wymyślił również algorytmy, które można zastosować do bardzo ogólnych nieliniowych problemów mechaniki. Nasza decyzja zastosowania idei zbrojenia do modelowania przędzy w tkaninie (dzięki elastycznemu wbudowaniu jej w oprogramowanie) uczyniła możliwe nowatorskie rozwiązanie.

Małe elementy

Dzięki wykorzystaniu Rebar Layers udoskonalenie przesiewania umożliwiło nam zastosowanie mniejszych, bardziej szczegółowych elementów do reprezentacji obszaru modelu najbardziej dotkniętego oddziaływaniami. Najpierw wymodelowaliśmy pojedynczą warstwę tkaniny i, aby przewidzieć przemieszczenia dla różnych sił obciążających oraz różnych warunków brzegowych, przeprowadziliśmy analizę aż do obszaru nieliniowego. Wyniki analizy ściśle odpowiadały wynikom fizycznych testów tkaniny. Potwierdziło to sens budowy naszego modelu różnych struktur tkaniny dla quasi-statycznych prędkości obciążeniowych i dało nam pewność, że będziemy mogli wykorzystać go do przewidywania zachowania się warstw tkanych materiałów w kamizelkach przy dynamicznych obciążeniach.

OBRAZ A pokazuje poważnie zdeformowane pociski wyciągnięte z paneli rzeczywistej kamizelki podczas testów na poligonie strzelniczym. Kaliber testowanych pocisków wynosił (od lewej): 9 mm, 0.357 magnum oraz 0.44 magnum. Obraz B pokazuje przewidywaną deformację pocisku 9 mm podczas symulowanego uderzenia w przegrodę z tkaniny kamizelki

Jednak była to tylko jedna warstwa bariery z tkaniny! W celu otrzymania reprezentacji całego pakietu kamizelki musieliśmy mieć możliwość złożenia razem 20 lub więcej takich warstw z ogólnie zdefiniowanym oddziaływaniem pomiędzy nimi. Musieliśmy również wymodelować dalsze dwa komponenty systemu: zagrożenie pociskiem i glinianą imitację ciała oraz uwzględnić specyficzne dla nich problemy.

To zadziwiające, co dzieje się z pociskiem po uderzeniu w kamizelkę kuloodporną. W trakcie zdarzenia, które zachodzi w czasie krótszym od milisekundy, czoło pocisku spłaszcza się i złuszcza. Na skutek siły uderzenia pocisk zostaje postrzępiony, rozpruty na części i niemal przenicowany na drugą stronę. Próba określenia, w jaki sposób symulować tę fizyczną rzeczywistość, postawiła nas twarzą w twarz z podstawowymi ograniczeniami nowoczesnej analizy nieliniowej. Zniekształcenie jest tak poważne, że elementy w pochwyconym pocisku mogą utracić swoją matematyczną konsekwencję i objawić się w ilości ujemnej. Jeżeli oprogramowanie wykryje, że jakieś elementy zostają zniekształcone w takim rozmiarze, analiza upada przed osiągnięciem ostatecznego rozwiązania.

Jednym ze sposobów podejścia do tego problemu jest automatyczne ponowne przesianie modelu w miarę postępu symulacji. Przesiewanie polega na ponownym definiowaniu elementów w miarę ich deformacji w celu zapewnienia wiarygodnego rozwiązania. Wykorzystywana przez nas technika ponownego przesiewania ABAQUS jest zwana przesiewaniem adaptacyjnym, opartym na arbitralnej formule Lagrange’a – Eulera.

Jednym ze sposobów podejścia do tego problemu jest automatyczne ponowne przesianie modelu w miarę postępu symulacji. Przesiewanie polega na ponownym definiowaniu elementów w miarę ich deformacji w celu zapewnienia wiarygodnego rozwiązania. Wykorzystywana przez nas technika ponownego przesiewania ABAQUS jest zwana przesiewaniem adaptacyjnym, opartym na arbitralnej formule Lagrange’a – Eulera.

Po wybraniu przesiewania adaptacyjnego i po rozwiązaniu kilku innych kwestii technicznych otrzymaliśmy model, który mógłby symulować zniekształcenia uderzającego pocisku. Prawidłowość modelu sprawdziliśmy poprzez skorelowanie wyników analizy z rezultatami testów fizycznych. Pierwsze testy fizyczne były quasi-statyczne. Potem zgniataliśmy ołowiany pocisk z miedzianym płaszczem pomiędzy dwiema stalowymi płytami i mierzyliśmy związki między obciążeniem i przemieszczeniem. Te dane pomogły nam “dostroić” w naszym modelu pocisku prawa rządzące materiałem, zapewniając większą dokładność. Następnie wystrzeliliśmy w nasze kamizelki pociski z kilkoma różnymi prędkościami i porównaliśmy zdeformowane kształty pocisków z przewidzianymi przez model naszego systemu. Wyniki były piorunujące. Nasz model był w stanie przewidzieć zachowanie pocisku “wywracającego się” niemal na lewą stronę pod wpływem uderzenia.

Przesiewanie adaptacyjne

Również przy modelowaniu glinianej imitacji ciała polegaliśmy na przesiewaniu adaptacyjnym. Najpierw wykorzystaliśmy quasi-statyczne eksperymenty na rzeczywistych blokach gliny, aby przy użyciu wgłębnika o kształcie “grzybkowego” pocisku, który wyciągnęliśmy z kamizelki, wykonać w nich głębokie, wąskie nacięcie. I znowu wyniki “obciążenia/przemieszczenia” z testów pomogły nam dostroić nasz oparty na plastelinowym korpusie model do zachowania gliny. Nasz model skopiował niezwykle głębokie i wąskie nacięcie w glinie. Aby zmieścić zadanie modelowania w naszym zakresie działania i budżecie, wykorzystaliśmy model gliniany, który nie obejmował wskaźników wynikających z różnych prędkości pocisku przy uderzeniu. Następnie, gdy wystrzeliliśmy pociski w system kamizelki, przewidywane przez nas deformacje gliny były wystarczająco dokładne, aby nasz zespół mógł zyskać ważną wskazówkę dotyczącą wpływu różnych parametrów kamizelki na odkształcenia imitacji ciała.

Jak dotąd nasze badania prezentowały wykonalną technikę modelowania dla symulacji przeszkód wykonanych z tkanego materiału oraz imitacji ciała poddanej zagrożeniu niepenetrującego uderzenia. Dalsze badania będą dotyczyć sposobów modelowania zagrożenia uderzeniem z częściową penetracją oraz innych związanych z tym kwestii.

Jak dotąd nasze badania prezentowały wykonalną technikę modelowania dla symulacji przeszkód wykonanych z tkanego materiału oraz imitacji ciała poddanej zagrożeniu niepenetrującego uderzenia. Dalsze badania będą dotyczyć sposobów modelowania zagrożenia uderzeniem z częściową penetracją oraz innych związanych z tym kwestii.

|

Zestaw ?narzędziowy? Teda i Leopolda 1. ABAQUS/Explicit 2. Mathcad 3. Szybka kamera Phantom

4. Specjalizowany szybki hydrauliczny tester MTS

5. Poligon strzelniczy (mamy jeden w Richmond, VA) 6. Unikatowe, specjalnie zaprojektowane wyposażenie testowe |

Chronić i bronić

Ogólnym celem naszych badań jest zrozumienie wszystkich zjawisk mających wpływ na skuteczność kamizelek kuloodpornych. Modelowanie mechaniki kamizelki daje nam wgląd w to, co dzieje się w fizycznym systemie. Dokąd przemieszcza się energia pocisku i w jakiej ilości? Jeżeli zmienimy konfigurację materiału, czy skuteczność będzie większa, czy miejsza – i o ile? Badania nad modelowaniem pozwoliły nam oszacować niektóre charakterystyki skuteczności kamizelki jeszcze przed jej wykonaniem i ostrzelaniem pociskiem. Badania są kontynuowane w celu pogłębienia naszej wiedzy o sposobach działania mechaniki kamizelki.

Ogólnym celem naszych badań jest zrozumienie wszystkich zjawisk mających wpływ na skuteczność kamizelek kuloodpornych. Modelowanie mechaniki kamizelki daje nam wgląd w to, co dzieje się w fizycznym systemie. Dokąd przemieszcza się energia pocisku i w jakiej ilości? Jeżeli zmienimy konfigurację materiału, czy skuteczność będzie większa, czy miejsza – i o ile? Badania nad modelowaniem pozwoliły nam oszacować niektóre charakterystyki skuteczności kamizelki jeszcze przed jej wykonaniem i ostrzelaniem pociskiem. Badania są kontynuowane w celu pogłębienia naszej wiedzy o sposobach działania mechaniki kamizelki.

Opracowany przez nas model FEA przewiduje zachowanie pocisku, kamizelki ochronnej oraz imitacji  ciała z dokładnością wystarczającą do przekazania ważnych wskazówek zespołowi projektującemu, wszystko przy możliwym do wykonania wysiłku obliczeniowym. Symulacja komputerowa umożliwia firmie DuPont lepsze zrozumienie kwestii osiągów zaawansowanych systemów tkanin w czasie krótszym niż przeprowadzenie tylko testów fizycznych. Im więcej wiemy o ostatecznych osiągach systemów wykorzystujących nasze materiały, tym większe jest prawdopodobieństwo, że zarówno DuPont, jak i nasi klienci będą rozwijać innowacyjne produkty szybciej niż kiedykolwiek przedtem.

ciała z dokładnością wystarczającą do przekazania ważnych wskazówek zespołowi projektującemu, wszystko przy możliwym do wykonania wysiłku obliczeniowym. Symulacja komputerowa umożliwia firmie DuPont lepsze zrozumienie kwestii osiągów zaawansowanych systemów tkanin w czasie krótszym niż przeprowadzenie tylko testów fizycznych. Im więcej wiemy o ostatecznych osiągach systemów wykorzystujących nasze materiały, tym większe jest prawdopodobieństwo, że zarówno DuPont, jak i nasi klienci będą rozwijać innowacyjne produkty szybciej niż kiedykolwiek przedtem.

Autor: Leopoldo A. Carbajal & Ted Diehl, Ph.D. Specjaliści od nieliniowej mechaniki te

To, co dzieje się z pociskiem, jest zadziwiające. Na skutek siły uderzenia czubek pocisku spłaszcza się i złuszcza… zostaje niemal przepchnięty na drugą stronę

To, co dzieje się z pociskiem, jest zadziwiające. Na skutek siły uderzenia czubek pocisku spłaszcza się i złuszcza… zostaje niemal przepchnięty na drugą stronę