Inżynierowie starają się udoskonalić materiały lekkie, aby przyczynić się do poprawy osiągnięć kolarskich

Sześć żółtych koszulek w wyścigu kolarskim ? tylko jeden sportowiec osiągnął taki wynik. Oczywiście Lance Armstrong, który wypracował sześć kolejnych zwycięstw w Tour de France począwszy od 1999 r. A firma Trek z Waterloo, Wisconsin, która od ponad 25 lat zajmuje się konstruowaniem rowerów, przyczyniła się do tych osiągnięć dzięki zastosowaniu kompozytów z włókna węglowego.

|

|

|

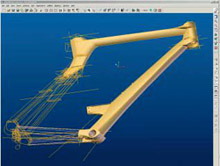

DOKŁADNIE ZAPLANOWANA warstwowa konstrukcja rury głównej ramy, polegająca na dopasowaniu kierunku włókien, umożliwia inżynierom zapewnienie wytrzymałości i sztywności tam, gdzie jest to potrzebne |

– Udoskonalane od około 100 lat rowery to najbardziej sprawne energetycznie środki transportu – mówi Doug Cusack, starszy inżynier ds. badawczo-rozwojowych w firmie Trek. – Spójrzmy na problem z perspektywy: samochód aby mieć sprawność człowieka na rowerze, jadącego z prędkością 24 km/h, musiałby osiągnąć ok. 320 km/l paliwa (900 mpg, mile per gallon, 1 mpg = 0,354 km/l).

Pomimo naturalnej sprawności rowerów inżynierowie ciągle próbują poprawić kolarskie osiągnięcia w wyścigach drogowych i weekendowych, zarówno poprzez zastosowanie nowych materiałów, jak i zmianę geometrii roweru. Chociaż większość dzisiejszych ram rowerowych jest wykonana ze stopów stali, inżynierowie eksperymentują również z aluminium, tytanem oraz kompozytami włokien węglowych, aby wyprodukować lżejsze i bardziej sztywne maszyny, które będą zdolne do przeniesienia jeszcze większej energii pedałującego człowieka na tylne koło.

Chociaż maszyny, na których jeżdżą Armstrong oraz członkowie jego zespołu, muszą być wykonane zgodnie ze zbiorem przepisów wydawanych przez UCI, szwajcarską federację zarządzającą wyścigami rowerowymi na całym świecie, zasady te pozostawiają mnóstwo miejsca na nowatorskie rozwiązania. W przypadku firmy Trek oznacza to wykorzystanie lekkich materiałów, takich jak włókno węglowe.

SZEŚĆ RAM Z WŁÓKNA WĘGLOWEGO Przegląd sześciu ram, na których Lance Armstrong dojechał po zwycięstwo w Tour de France

|

|

1999 Istotne właściwości

|

|

|

2000 Istotne właściwości

|

|

|

2001 Istotne właściwości

|

|

|

2002 Istotne właściwości

|

|

|

2003

Istotne właściwości

|

|

|

2004 Istotne właściwości

|

Firma Trek produkuje ramy z włókna węglowego (łącznie z tymi, które wykonywała dla Armstronga na wyścigi Tour de France przez ostatnich sześć lat) w opatentowanym procesie o nazwie Optimum Compaction Low Void (OCLV – optymalna zwartość, niska pustka). Według inżyniera ds. produkcji, Scotta Nielsona, w procesie wykonywane są ramy zawierające mniej niż pół procenta pustych przestrzeni. Otrzymywana jakość spełnia wymogi standardów lotniczych i astronautycznych.

Zarządzanie zawartością pustych przestrzeni w procesie produkcji ram z włókna węglowego jest krytyczne, ponieważ mogą one prowadzić do pęknięć. A pęknięcie oznacza katastrofę.

– Kompozyty nie pękają równomiernie – wyjaśnia Nielson. Dlatego właśnie stosuje się technikę OCLV, w której wykorzystuje się nadmuchiwane pęcherze do wpychania warstw epoksydowych i tkaniny z włókna węglowego do ścian wewnętrznej części formy z taką siłą, żeby usunąć znajdujące się tam powietrze. W rezultacie otrzymujemy element ramy, który nie zawiera żadnych pustych miejsc

|

|

|

RURA GŁÓWNA na rowerze do triathlonu wyprodukowanym przez firmę Kestrel jest przykładem, w jakim stopniu można nadawać kształt włóknom węglowym |

Ramy rowerowe tworzą klasyczne połączenia rur i mufek (tuleje łącznikowe). Rury o przekroju kołowym produkowane są poprzez owijanie. W przypadku nawijanych ręcznie mufek inżynierowie mogą pogrubić te miejsca, w których występują największe naprężenia. Zgodnie ze standardami UCI rower nie może ważyć mniej niż 6,8 kg.

W przeciwieństwie do izotropowych stopów stosowanych w produkcji ram włókno węglowe jest anizotropowe – jego wytrzymałość zależy od kierunku. – Zastosowana strategicznie wytrzymałość kierunkowa przynosi korzyści – mówi Nielson. – Każda warstwa materiału wchodzi do formy we właściwej kolejności, zgodnie z recepturą.

Inaczej niż w produktach lotniczych i astronautycznych, przy których wcześniej pracował Nielson, budowanie ram z włókna węglowego nie poddaje się automatyzacji. Inżynierowie firmy Trek pracują jednak ciężko, aby wyeliminować zmienność procesu.

|

|

|

PRZECIĘTA NA PÓŁ rura siodła (po lewej) oraz wspornik dolny (po prawej) nie wykazują żadnych pustych miejsc. Dzięki zastosowaniu przez firmę Trek procesu OCLV, w którym wykorzystano nadmuchiwany pęcherz do wciskania warstwy epoksydu oraz tkaniny z włókna węglowego do ścian wewnętrznych formy, udało się usunąć uwięzione tam powietrze |

Dzięki ostatnim wysiłkom na rowerowe trasy trafił materiał zarezerwowany kiedyś wyłącznie dla satelitów – tkanina z włókna węglowego o gęstości 55 g/m2, co stanowi połowę gęstości zwykłej tkaniny z włókna węglowego. To bardo istotne, gdyż im mniejsza gęstość, tym wyższa wytrzymałość na rozciąganie i większy moduł sprężystości przy rozciąganiu. Jednak tkanina o gęstości 55 g/m2 nie przyczyniła się do żadnych postępów w świecie sportu, dopóki firma Trek – która buduje pół miliona części z włókna węglowego, co wystarczyłoby na wykonanie 50 000 rowerów rocznie – nie “wyszła przed szereg”, wprowadzając na rynek swoje najnowsze ramy SSL (SSL – super super light, super superlekka). Nie było to łatwe zadanie. Wyzwanie towarzyszące pracy z superlekkimi materiałami polega na tym, że trzeba położyć więcej warstw – co utrudnia proces produkcyjny.

DZIĘKI ZASTOSOWANIU skorupowej ramy firmy Kestrel z włókna węglowego (góra) udało się wyeliminować rurę siodełka. Wystająca część powyżej dolnego wspornika przytrzymuje przedni mechanizm przekładniowy przerzutki, który jest montowany na pionowej rurze, na tradycyjnej ramie w kształcie rombu. Inżynierowie udoskonalili stabilność ramy Kestral Airfoil (po prawej) poprzez przesunięcie środka parcia do tylnej części ramy

WIĘCEJ WŁÓKNA WĘGLOWEGO

Trek nie jest jedyną firmą odnoszącą korzyści z włókna węglowego. Znajdująca się w Santa Cruz, CA, firma Kestrel, która rozpoczęła sprzedaż ram z włókna węglowego w roku 1986, również wykorzystuje ten materiał w produkcji rowerów. Inżynierowie opracowali nowe rozwiązania, odchodząc od ram trójkątnych w rowerach do triathlonu i w rowerach górskich, które nie podlegają aż tak ścisłym regulacjom. Najnowszy rower do triathlonu firmy Kestrel nie tylko przecina powietrze, ale wykorzystuje również energię powietrza. Preston Sandusky, dyrektor ds. produktów i marketingu mówi, że aerodynamiczny kształt ramy roweru wywołuje unoszenie przy wiatrach przeciwnych. Powoduje to redukcję oporu, ale może również przyczyniać się do niestabilnej jazdy. Zmiany w “widelcu” przednim oraz geometrii sterowania mogą w pewnym sensie kompensować brak stabilności, ale nie bez strat. Zamiast tego inżynierowie przesunęli środek parcia na ramę do tyłu, tak daleko jak tylko się dało, aby wykorzystać efekt “żagla” bez zmniejszania sterowności. Udało się to osiągnąć poprzez wyeliminowanie rury siodełka, na co nie pozwoliłyby regulacje UCI, ale co jest dopuszczalne w zasadach triathlonowych.

SELEKCJA WYTRZYMAŁOŚCI

Odchodząc od tradycyjnej konstrukcji typu “rury i mufki”, firma Kestrel buduje formowaną pęcherzem ramę o konstrukcji skorupowej. Projekt ten zapewnia inżynierom skierowanie obciążenia i funkcji tam, gdzie są potrzebne, bez natykania się na ograniczenia typowych zwykłych okrągłych rur. Na przykład prawostronne zawieszenie łańcucha – poziomy element, który wystaje z dolnego wspornika i sięga w tył – zazwyczaj znajduje się we wgłębieniu, co umożliwia obracanie pedału. Zamiast mechanicznie zmieniać ten obszar, można go wymodelować, uzyskując kształty, które pomieszczą mechanizm napędowy bez wywołania obciążeń.

– Struktura włókna węglowego jest modyfikowana – wyjaśnia Sandusky – następuje dopasowywanie sztywności, wytrzymałości tam gdzie jest to potrzebne (sztywność w rurze dolnej i górnej oraz wytrzymałość w rurze głównej). Rama roweru to struktura, w przypadku której sztywność jest niezwykle ważna, “gromadzimy” więc większą wytrzymałość w wybranych miejscach i ciągle jeszcze mamy jej dużo. Firma Kestrel zwykle tak projektuje swoje obudowy, aby uzyskać podwójną wytrzymałość porównywalnych ram metalowych.

Nawet rowery górskie, narażone na bardzo trudne warunki (nieporównywalne z żadnymi warunkami drogowymi) w pełni wykorzystują zdolność do miejscowego wzmacniania konstrukcji oferowaną przez włókna węglowe. Kestrel dodaje, że włókno umieszcza się w obszarach, w które mogą uderzać kamienie.

Firma Trek produkuje również rowery górskie z włókna węglowego. W jednym z projektów włókno węglowe jest używane w większej części obudowy, ale dolny wspornik bazuje na trwałości aluminium w tej części ramy, która jest narażona na uderzenia pniaków i innych przeszkód na trasie.

Począwszy od rowerów drogowych, których kształty muszą być zgodne z bardzo rygorystycznymi przepisami, do rowerów górskich wzmacnianych tak, aby nadawały się do jazdy po trudnym terenie, włókno węglowe otworzyło nowe możliwości projektowania ram i tu właśnie zaczyna się przyjemność dla inżynierów.

|

A jednak metal Podczas gdy włókno węglowe jest powszechnie stosowane w ramach do rowerów, metalowe innowacje szybko stają się popularne w przemyśle Stal chromowo-molibdenowa gatunku 4130, o gęstości większej niż gęstość aluminium czy tytanu, wykazuje stosunkowo duży moduł sprężystości (moduł Younga) rzędu 2 109 000 kg/cm2 (30 Mpsi ? mega

pounds per square inch). Moduł Younga dla tytanu wynosi około połowy tej wartości, a dla aluminium ? jedną trzecią. Podobna zależność wynika z porównywania gęstości tych trzech materiałów. Rury stają się sztywniejsze dzięki zwiększeniu średnicy. W przypadku rur o średnicy 2,54 cm (1 cal) i tej samej grubości ścian podwojenie średnicy zwiększa ciężar rury zaledwie dwa razy, ale sztywność zostaje zwiększona ośmiokrotnie. Załamanie ścian rury ? efekt puszki od piwa ? staje się problemem, kiedy stosunek średnicy do grubości ściany zbliża się do 60:1. Konstruktorzy ram z aluminium obchodzą ten problem poprzez zwiększenie grubości ściany; producenci ram stalowych nie mogą tego zrobić bez znacznego zwiększenia ciężaru. Dla konstruktorów ram równie ważne jest wydłużenie materiału pod wpływem obciążenia (czyli sprawdzenie, na ile materiał się rozciągnie, zanim pęknie), mierzone podczas prób rozciągania. Stal rozciąga się zazwyczaj ok. 9?15%, aluminium w mniejszym stopniu, natomiast tytan może rozciągnąć się do 20?30%. Im większe wydłużenie, tym mniejsze niebezpieczeństwo wystąpienia kruchych pęknięć, których konstruktorzy (i kolarze) starają się unikać. Aluminium, choć praca z nim wymaga finezji, należy do ulubionych materiałów niektórych projektantów ram z powodu jego właściwości mechanicznych. W przeciwieństwie do stali i tytanu brakuje mu ściśle określonych granic wytrzymałości zmęczeniowej. Oznacza to, że w wyniku naprężeń spowodowanych przez powtarzalne obciążenia (nawet nieznacznych) aluminium podda się zmęczeniu. Konstruktorzy ram z aluminium przeciwdziałają temu poprzez usztywnienie ram w celu zmniejszenia odkształceń oraz poprzez rozłożenie naprężeń na grubsze łączniki i wstawki. Ponadto w projekcie uwzględnia się większy współczynnik bezpieczeństwa. |