Odkurzacze Oreck są teraz montowane na paletach z elementami mocującymi. Firma wykonuje te pomoce montażowe na swoim systemie wykorzystującym technologię osadzania topionego materiału, oszczędzając czas i pieniądze.

Bezpośrednie wytwarzanie wspomagane cyfrowo otacza masa reklamowego szumu medialnego. I nic dziwnego. Koncepcja wykorzystywania maszyn do produkcji za pomocą drukowania 3D, przekształcania danych w gotowe wyroby bardzo przypomina replikator z serialu „Star Trek”, wyrzucający z siebie jedzenie i różne przedmioty.

Jednak w przeciwieństwie do fikcyjnego replikatora, bezpośrednia produkcja cyfrowa zaczęła już funkcjonować. Wykorzystuje się ją do wytwarzania produktów stosowanych w branży medycznej, dentystycznej, lotniczej, kosmonautycznej, motoryzacyjnej i konsumenckiej. Części, które zazwyczaj wytwarzane są w niewielkich ilościach, mają skomplikowany kształt.

Stałe ulepszenia w dziedzinie maszyn do drukowania 3D i właściwości materiałów dają nadzieję na pojawienie się w nadchodzących latach jeszcze większej liczby zastosowań dla bezpośredniego wytwarzania wspomaganego cyfrowo (Direct Digital Manufacturing – DDM). Jakość części produkowanych za pomocą technologii DDM poprawia się w tempie wykładniczym. Uważam, że w szybkim tempie zbliża się ona do możliwości formowania wtryskowego dla typów geometrii części stosowanych w przemyśle lotniczym i kosmonautycznym, motoryzacyjnym i wyrobach konsumenckich – twierdzi Scott Crump, dyrektor generalny Stratasys, firmy wychodzącej na pozycję lidera w dziedzinie maszyn DDM.

To samo dotyczy części metalowych. A w przypadku niektórych bardzo skomplikowanych kształtów, produkcja za pomocą drukowania 3D bez wątpienia przekracza możliwości tradycyjnych metod produkcji, takich jak formowanie wtryskowe i odlewanie.

Jednak potrzeba jeszcze wiele pracy, zanim technologia DDM będzie mogła w pełni zrealizować swój potencjał. Zdaniem Terry’ego Wohlersa, autora „Raportu Wohlersa”, poświęconego kondycji przemysłu produkcji za pomocą drukowania 3D, DDM nadal cierpi z powodu braku norm testowych dla części, ograniczeń spowodowanych właściwościami materiałów oraz maszyn do produkcji za pomocą drukowania 3D, które nie mogą zapewnić powtarzalności i kontroli procesu technologicznego, jakich wymaga wielu producentów. Problemy te trzeba rozwiązać, zanim DDM wejdzie na dużą skalę w regulowany, nietolerujący usterek przemysł lotniczy, kosmonautyczny, motoryzacyjny i zastosowania medyczne. Zastosowania te to owoc, który wisi wysoko – stwierdza Wohler.

Ale jest także wiele owoców, które wiszą niżej. Wohler sądzi, że rosnąca liczba firm już dziś angażuje się w DDM . Zauważa on, że systemy produkcji za pomocą drukowania 3D już działają wystarczająco dobrze, by możliwe było wytwarzanie wielu różnorodnych części niestrukturalnych. Na przykład FigurePrints wykorzystuje DDM do wytwarzania niestandardowych figurek postaci z gry „World of Warcraft”, która ma ponad 10 milionów graczy. Poza figurkami, DDM zaczęto wykorzystywać do produkcji niestandardowych wyrobów artystycznych, mebli, artykułów kolekcjonerskich oraz upominków firmowych. Wiele zaczyna się dziać w dziedzinach nietechnicznych – dodaje Wohlers.

Daje się to dostrzec także w jednej dziedzinie bardzo technicznej. Jedno z najbardziej obiecujących zastosowań dla DDM, które niedługo zostanie wdrożone, ma związek z bardzo przyziemnym zadaniem, z którym wielu inżynierów boryka się co dzień – czyli z projektowaniem uchwytów, przyrządów i innych pomocy montażowych. Stratasys określa to nowopowstałe zastosowanie technologii DDM skrótem FAT, co oznacza „narzędzia produkcyjno-montażowe” („fabricating and assembly tools”). A według pewnych doniesień można stwierdzić, że FAT faktycznie jest szansą na grube zyski. Weźcie pod uwagę, że Wohlers ocenia wartość globalnego rynku drukowania 3D na 1,1 mld dolarów. Porównajcie to z 10 mld dolarów na FAT w samej Ameryce Północnej – wynika to z analizy zleconej przez Stratasys.

Crump zauważa, że działające w chwili obecnej maszyny do drukowania 3D już są wystarczająco dokładne, by wytwarzać „rzeczy, które trzymają inne rzeczy”. A kilka firm już zaczęło wykorzystywać opracowane przez Stratasys systemy osadzania topionego materiału (Fused Deposition Modeling – FDM) do tego właśnie celu.

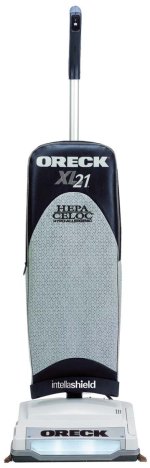

Jedną z firm, które już przyjęły tę technologię, jest Oreck, producent odkurzaczy i związanych z nimi produktów do pielęgnacji podłóg. Bill Fish, starszy mistrz-projektant modeli oraz kierownik ds. szybkiego wytwarzania prototypów, pracujący w tej firmie, twierdzi, że używa ona dwóch maszyn FDM do produkcji ponad 300 pomocy produkcyjnych, w tym palet z elementami mocującymi, dziewięciu typów narzędzi ręcznych i prowadnic montażowych. Fish buduje średnio przynajmniej jedno nowe narzędzie tygodniowo. Jeśli któreś z nich zepsuje się, możemy je wymienić w ciągu kilku godzin – stwierdza. Możemy także w miarę własnych potrzeb opracowywać nowe projekty narzędzi.

Oreck zaczęła używać uchwytów i palet do przenoszenia zestawów próżniowych wzdłuż linii produkcyjnej w ramach uruchomionego kilka lat temu programu zapobiegania wypadkom w pracy. Fish twierdzi, że wykorzystujący palety system montażowy spowodował spadek liczby skarg z powodu zwyrodnień, na skutek powtarzających się obciążeń. Mocowanie podzespołów na paletach wyeliminowało częstotliwość zranień robotników pneumatycznymi śrubokrętami – co zdarza się aż za często w przypadku zestawów trzymanych w ręce.

W ten sam sposób firma przekonała się, że zastosowanie prostych narzędzi (przypominających klucz maszynowy) zamiast pracy rąk przy zaciskaniu elementów mocujących – na przykład podczas dokręcania kołnierzy na podciśnieniowej instalacji ssącej – także zmniejszyło liczbę urazów powodowanych przez powtarzające się obciążenia. Nasi montażyści spotykali się z o wiele mniejszą ilością problemów, stosując narzędzia, nawet mimo tego, że kołnierze można teoretycznie dokręcać ręcznie – dodaje Fish. Uboczną korzyścią jest zmniejszone prawdopodobieństwo, że narzędzia z PC-ABS wykonywane przez maszyny FDM zadrapią powierzchnię plastikowych podzespołów w posób, w jaki mogłoby to zrobić narzędzie wykonane z metalu.

Na początku firma stosowała komercyjne palety i narzędzia wykonywane na zamówienie, ale maszyny FDM, pracujące w Oreck 24 godziny na dobę, 7 dni w tygodniu, okazały się być o wiele szybsze. Fish szacuje, że wykonanie pomocy montażowych własnymi środkami oszczędza około 10-15 dni pracy projektowej i czasu realizacji produkcji na każdy nowy produkt wytwarzany przez firmę.

Co się tyczy dokładności, Fish stwierdza, że system FDM okazał się bardzo dokładny i uzyskał najbardziej wyśrubowaną tolerancję stosowaną przez Oreck, która wynosi około 0,25 mm. Gdy firma przeszła na wykonywane na maszynach FDM pomoce montażowe – przypomina sobie Fish – sprawdzano je na należącej do niej maszynie CMM. Po pewnym czasie stwierdziliśmy, że dokładność jest wystarczająco dobra.

Oreck nie jest jedyną firmą, która wykorzystuje technologię DDM do wytwarzania pomocy montażowych. Crump szacuje, że dziesiątki klientów Stratasys są zaangażowane w tego czy innego rodzaju bezpośrednie wytwarzanie, a przynajmniej niektórzy z nich używają części na własne pomoce montażowe. Sądzimy, że wiele firm robi tak właśnie w tej chwili. Nie wiemy ile, ponieważ nie zawsze nam o tym mówią – dodaje Crump.

|

Maszyna, która sama siebie stworzyła

Stratasys wykorzystuje swoje własne maszyny MC900 do produkcji części dla kolejnych maszyn MC900 Jeśli chodzi o bezpośrednie wytwarzanie wspomagane cyfrowo, to Stratasys sama stosowała to, czego naucza. Najnowsza maszyna firmy, MC 900, od samego początku projektowana była do celów produkcyjnych i zawiera dużą komorę wytwarzania oraz udoskonalone podzespoły sterowania, poprawiające dokładność i powtarzalność. Stratasys od początku przyznaje, że 32 z wszystkich podzespołów maszyn wyprodukowano na maszynach FDM należących do firmy. Teraz firma ujawnia więcej szczegółów na temat tego, w jaki sposób części te powstają i jakie są związane z tym korzyści natury produkcyjnej. Między innymi, Stratasys wykorzystuje świeżo skonstruowane MC900 do produkcji podzespołów przeznaczonych dla urządzeń znajdujących się bliżej początku sekwencji produkcyjnej. Chuck Nelson, zatrudniony w firmie kierownik ds. rozwoju produktów do technologii FDM, informuje, że przed wysyłką maszyny te mają okres, kiedy pracują pod zwiększonym obciążeniem.Wykorzystujemy ten proces obciążania do wytwarzania części produkcyjnych tak, aby każda MC900 schodząca z linii wytwarzała coś dla swoich następców – twierdzi. Nelson ujawnił także, że firma oszczędziła setki tysięcy dolarów w samych tylko kosztach oprzyrządowania, wykorzystując FDM do produkcji swoich własnych części. Na samym tylko wcięciu wyświetlacza maszyny, oszczędności na oprzyrządowaniu wyniosły prawie 200 000 dolarów. Jak wyjaśnia Nelson, część ta ma ścianki o różnej grubości i nie posiada zbieżności, z powodu której narzędzie byłoby kosztowne, miało prowadnice i składane rdzenie. Co więcej, nie ma realnych kosztów czasu oczekiwania do 16 tygodni na samo narzędzie i kolejny tydzień lub dwa na pierwsze kontrole artykułu. W przeszłości często musieliśmy modyfikować nasz projekt, by pasował do wyjścia formy, ponieważ ten sposób był szybszy i tańszy – dodaje. Prawdę mówiąc, gdyby nie technologia FDM, inżynierowie Stratasys prawdopodobnie całkiem zrezygnowaliby z tego wcięcia. W przeszłości nasze projekty przygotowywane były pod kątem procesu formowania wtryskowego – dodaje Nelson. Teraz po prostu projektujemy części w taki sposób, w jaki chcemy. |