W każdym z sześcianów formowany jest polipropylen w innym kolorze.

Coraz częściej formowanie wtryskowe jest wykorzystywane jako system montażu, w którym komponenty są łączone bez zastosowania klejów, czy innych metod mocowania.

Najczęściej sposób ten nazywany jest montażem w technologii ?in-mold? (IML). W obracającej się lub indeksującej formie wtryskowej wykorzystywany jest jeden bęben lub więcej, by utworzyć różne części komponentu z dwóch lub większej liczby materiałów. Jest to operacja montażowa, ponieważ eliminuje ona pomocniczą operację spawania, stosowania klejów czy wykorzystywania dowolnej innej metody mocowania.

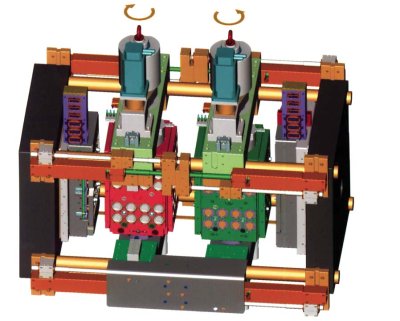

Przykładem użycia tej technologii może być formowanie zwane podwójnym sześcianem, gdzie wykorzystywane są dwa obracające się sześciany umieszczone pomiędzy dwiema połówkami formy. Funkcjonują one jak dwie osobne formy. W każdym sześcianie może zostać umieszczony inny materiał i w każdym może mieć miejsce inny proces, co eliminuje potrzebę stosowania kilku operacji montażu, jakie normalnie miałyby miejsce po zakończeniu cyklu formowania.

Tam, gdzie wcześniej niezbędne były dwie maszyny, dwie formy i instalacje montażowe, obecnie można zastosować pojedynczą maszynę z podwójnym sześcianem wyposażoną w nową, opatentowaną formę podwójnych sześcianów, która się obraca ? twierdzi Rainer Armbruster, prezes zarządu Foboha, niemieckiej firmy produkującej formy, która obecnie stanowi część Advaltech.

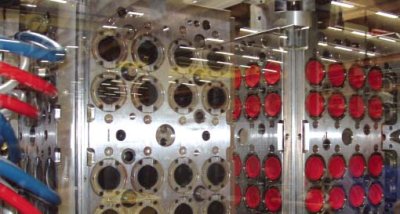

Obecnie wykorzystywanych jest 12 różnych systemów podwójnych sześcianów, w tym jeden wyposażony w trzy urządzenia wtryskujące. W USA mamy kilka aplikacji systemu przeznaczonych do produkcji okrągłych zamknięć typu flip-top i disc-top, a oprócz tego mamy również system przeznaczony do wytwarzania znacznie większych, owalnych zamknięć typu disc-top ? dodaje David Nolan, inżynier sprzedaży oddziału Foboha mieszczącego się w USA. W Europie prowadzimy montaż zespołów wskazówek i piast do prędkościomierzy samochodowych.

Zamknięcia typu disc-top formowane są w dwóch kolorach, a wykorzystywane są w opakowaniach produktów do pielęgnacji ciała takich, jak szampon, żel pod prysznic, czy mleczko do pielęgnacji ciała. Operacje montażowe w tym procesie mogą obejmować umieszczanie wkładek, etykiet, czy folii dekoracyjnych, jak również kontrolę albo usuwanie elementów bez wydłużania całkowitego czasu trwania cyklu.

Dociskanie

Dwa komponenty są dociskane do siebie automatycznie wzdłuż środkowej linii podziału, znajdującej się pomiędzy podwójnym sześcianem. Montaż metodą ?in-mold? jest osiągany dzięki precyzyjnemu ruchowi pociągnięcia rdzenia, nie zaś przez zamykający ruch maszyny, jak czasami ma to miejsce. Dokładne pozycjonowanie elementów jest wykonywane przez formę. Etap ten pozwala wyeliminować pomocnicze operacje montażowe.

Każdy z sześcianów ma matrycę w układzie 4 x 48 wgłębień. W jednym z sześcianów formowany jest korpus zamknięcia polipropylenowego, a w drugim wieczko.

Materiał podłoża produkowany jest w pierwszej linii podziału, a drugi komponent jest wtryskiwany po obróceniu płytki środkowej wokół osi pionowej o 180 stopni. Podczas wtryskiwania drugiego materiału jest wykonywane podłoże dla następnego wtrysku. Technologia obracającej się formy, poza uwzględnieniem etapów montażu, zapewnia podwójną liczbę wgłębień oraz dwukrotnie większą wydajność przy zastosowaniu pojedynczej maszyny formującej. Patrząc na to z innej strony, prezentowana technologia podwójnego sześcianu zapewnia taką samą wydajność produkcyjną przy ściskaniu z dwukrotnie mniejszą siłą. Koszt sprzętu pracującego metodą podwójnego sześcianu wynosi do 1 miliona USD.

Kolejnym krokiem będzie forma sześcianowa o czterech ścianach z możliwością obracania o 90 stopni.

W przemyśle opakowań dostrzegamy ogromny potencjał produkcji masowej związany z artykułami wymagającymi ?wygodnego opakowania? ? stwierdza Jörg Dassow, kierownik działu zastosowań technicznych w Ferromatik Milacron, producenta maszyn oryginalnych, które wykorzystywane są w projektach montażu technologią ?in-mold?. Można tu wymienić zamknięcia typu ?pchnij-ciągnij? (?push-pull?), które zaczynają zastępować konwencjonalne nakrętki w butelkach z napojami sportowymi lub różne typy mechanizmów zamykających stosowanych w produktach do pielęgnacji ciała, czy do czyszczenia.

Kilka innych firm zajmujących się konstrukcją form, np. MGS Mfg. Group, podejmuje współpracę z konstruktorami maszyn takimi, jak Engel, by także tworzyć systemy, które pozwoliłyby w znaczący sposób obniżyć koszty oraz poprawić powtarzalność produkcji komponentów. Na targach takich, jak Fakuma w Niemczech, ze względu na nagły wzrost ceny węglowodorów w bieżącym roku, producenci maszyn oryginalnych najwięcej mówili o oszczędności energii. Jednak technologią, która będzie miała faktyczny, długofalowy wpływ na wydajność produkcji, bez wątpienia jest montaż metodą ?in-mold?.

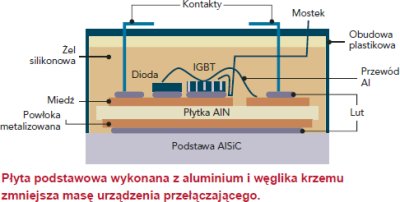

Opakowanie hermetyczne wykonane z kompozytu metalowego ma mniejszą masę, niż części produkowane w inny sposób.

Na targach tych firma Arburg zaprezentowała maszyny elektryczne wykorzystane do wysokowydajnego etykietowania metodą ?in-mold?. IML eliminuje potrzebę naklejania etykiet na opakowaniu podczas operacji pomocniczej. Sześć opakowań jogurtu produkowanych jest ? wraz z etykietami ? podczas całkowitego cyklu trwającego cztery sekundy. Aby spełnić wymagania, maszyna firmy Arburg wyposażona została w zintegrowany regulator kanałów wlewowych, wysokowydajny cylinder plastyfikujący oraz formę obejmującą pneumatyczny system wyłączania igły. Kompletny sprzęt do automatyzacji IML ? podawanie, oddzielanie i rozmieszczanie etykiet, jak również usuwanie i układanie opakowań zależnie od rozmiaru ? oferowany jest przez Waldorf Technik.

Kompozyty metalowe

Wieczka i pojemniki są łączone metodą ?snap-fit? z wykorzystaniem ciągnięcia rdzenia.

Inne podejście do technologii montażu stanowi technologia kompozytów metalowych, opracowana przez firmę CPS Technologies, w której toku proszek węglika krzemowego jest formowany jako porowaty wymiarowo-kształtowy komponent wypełniany następnie aluminium. Może być wykorzystywany w opakowaniach termicznych i w elektronice termicznej.

Montaż elementów z aluminium i węglika krzemowego (AlSiC) konkuruje z tradycyjnymi, hermetycznymi, termicznymi materiałami opakowaniowymi takimi, jak połączenie miedzi i molibdenu (CuMo) oraz miedzi/wolframu (CuW). Komponenty wykonane z węglika krzemowego wypełnione aluminium mają znacznie mniejszą gęstość i są o 1/5 ? 1/6 lżejsze odpowiednio od CuMo i CuW, zachowując przy tym podobną właściwą przewodność termiczną i współczynnik rozprężania (TCE). AlSiC są również tańsze.

Innym aspektem mającym wpływ na koszt, jeśli chodzi o CuMo i CuW, jest potrzeba obrabiania wszystkich kształtów, poza najprostszymi. Wzory AlSiC mogą być odlewane w kształcie ostatecznym i nie wymagają dodatkowego obrabiania ? wiąże się to ze znacznym obniżeniem kosztów.

Możliwość odlewania wymiarowo-kształtowego również pozwala na bezpośrednie tworzenie funkcjonalnych cech wzoru takich, jak kieszenie w przypadku cyrkulatorów, wykrojów, czy cokołów matrycy.

Mark A. Occhionero, wicedyrektor działu marketingu i sprzedaży urządzeń technicznych w CPS, przyrównuje końcową strukturę do uformowanej galaretki z owocem. Generalnie wygląda to tak, jakby winogrona stanowiły węglik krzemowy, a galaretka odgrywała rolę aluminium. W typowych zastosowaniach węglik krzemowy stanowi 63 procent (objętościowo), a aluminium 37 procent produktu.

dn