Producent opakowań kartonowych zwiększa bezpieczeństwo, a nie ilość odpadów

Belgijski producent składanych opakowań kartonowych firma Van Genechten Packaging opracowała z udziałem producenta OEM Cambopak nową maszynę do opakowań grupowych, która zawija w karton pojedyncze i podwójne rzędy butelek na napoje. Nowość polega na tym, że maszyna wykorzystuje tzw. wbudowany system bezpieczeństwa, by szybciej reagować w sytuacjach awaryjnych. Oferuje także dwie dodatkowe korzyści, zwane bezpiecznym spoczynkiem (safe standstill) oraz prędkością zredukowaną do bezpiecznego poziomu (safely reduced velocity), które według dostawcy napędów, firmy Bosch Rexroth, pomagają pakowaczom skrócić czas przestoju, eliminując ustawianie serwomechanizmów w pozycji wyjściowej po zatrzymaniu maszyny.

Maszyna do opakowań grupowych zawiera podajnik łańcuchowy oraz obszar akumulacyjny, do którego podawane są butelki formujące grupy o szerokości jednej lub dwóch, a długości dwóch lub trzech butelek. W miarę jak grupy produktów przesuwają się wzdłuż maszyny, każda z nich otaczana jest arkuszem kartonu. Maszyna skleja brzegi kartonowej owijki, a następnie zagina je, by zwiększyć stabilność.

Według Owena McGuire, inżyniera ds. zastosowań w firmie Bosch Rexroth w Niemczech, ta pracująca w trybie ciągłym maszyna zawiera także cztery serwoosie, w których kontrolowany jest podajnik obrotowy, a także formowanie opakowań kartonowych, ich napinanie i klejenie oraz ostateczne składanie.

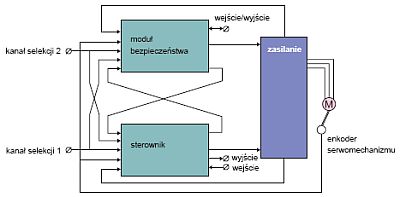

W SYSTEMIE Safety on Board oba procesory powinny być zgodne pod względem położenia enkodera serwomechanizmu ? inaczej tryb bezpiecznego spoczynku nie będzie utrzymywany

? Bezpieczeństwem pracy maszyny zajmują się dwa indywidualne napędy ? mówi McGuire. ? System spełnia warunki poziomu 2. integralności bezpieczeństwa IEC, gwarantując,że oś nie przesunie się, gdy maszyna jest w trybie spoczynku. System realizuje to za pomocą dwukanałowego monitorowania koderów serwomechanizmu.

Gdy operator otwiera drzwiczki, serwomechanizmy przechodzą w tryb bezpiecznego spoczynku. Od tej chwili operator może poruszać się swobodnie w granicach chronionych sektorów maszyny, mimo że serwomechanizmy są de facto nadal czynne. Podwójne monitory nadzorują enkoder serwomechanizmu. Tak długo jak dane wyjściowe obu monitorów są ze sobą zgodne, obowiązuje stan bezpiecznego spoczynku. ? Jeśli wystąpi między nimi rozbieżność, system wychodzi ze stanu bezpiecznego spoczynku ? wyjaśnia McGuire.

NOWA PAKOWARKA wykorzystuje wbudowane bezpieczeństwo, by ograniczać czas tracony na ponowny rozruch. Funkcje bezpieczeństwa są umiejscowione w napędach

Przed pojawieniem się systemu Safety on Board ? jak nazywa go Bosch Rexroth ? po otwarciu drzwiczek lub osłony maszyna nie mogła pozostawać pod napięciem bez nadzoru specjalnego operatora, posiadającego uprawnienia do obchodzenia systemów bezpieczeństwa. Nowy system, dzięki zastosowaniu specjalnej techniki, umożliwia to wszystkim operatorom.

Wolny bieg

Wyposażony w przewodowego pilota operator może uzyskać dostęp do funkcji maszyny i nakazać jej pracę ze zredukowaną do bezpiecznego poziomu prędkością. Tak samo jak w przypadku trybu bezpiecznego spoczynku, dwukanałowy monitoring każdego enkodera serwomechanizmu gwarantuje, że system wyjdzie z tego trybu, jeśli podczas porównywania sygnałów pojawią się rozbieżności.

Jak twierdzi John Wenzler, pracownik odpowiedzialny za opakowania w amerykańskim oddziale firmy Bosch Rexroth, prędkość zredukowana do bezpiecznego poziomu umożliwia dostęp do maszyny z jednoczesnym wyeliminowaniem dość długiego przestoju, który zwykle towarzyszy otwarciu osłony. Po jej otwarciu maszyna potrzebuje trochę czasu, by zresetować swoje serwomechanizmy. ? Problem ten uwidacznia się szczególnie w maszynach, które nie wykorzystują enkoderów absolutnych ? wyjaśnia John Wenzler. Sytuacja, w której potrzeba dziesięciu minut na powrót wszystkich serwomechanizmów do pozycji wyjściowej, nie jest wcale rzadkością; czasem trwa to nawet 60 minut.

McGuire twierdzi, że maszyna Cambopak wykorzystuje enkodery absolutne. ? System Safety on Board będzie jednak działał zarówno z enkoderami absolutnymi, jak i przyrostowymi. Napęd monitoruje wysyłany przez enkoder sygnał położenia za pośrednictwem dwóch oddzielnych, niezależnych kanałów.

|

Operator czy mechanik powinien być blisko, aby obserwować, co się dzieje |

Koncepcja, której owocami są tryb bezpiecznego spoczynku oraz prędkość zredukowana do bezpiecznego poziomu, odzwierciedla filozofię, zgodnie z którą na drzwiczkach i osłonach umieszcza się rezerwowe przełączniki. ? Jeśli jeden przełącznik zablokuje się w pozycji zamkniętej, drugi wykrywa każde otwarcie osłony i przełącza maszynę w stan bezpieczny ? wyjaśnia Wenzler.

|

|

|

PRACUJĄCA w trybie ciągłym pakowarka wykonuje pełen asortyment kartonowych opakowań grupowych. Zmiany wprowadza się równie łatwo jak naciska przycisk |

Według firmy Bosch Rexroth system oferowany z jej napędami serwomechanizmów typu IndraDrive oraz serwomotorami Indra-Dyn rzeczywiście skraca czas potrzebny na reagowanie na usterki.

Funkcje bezpieczeństwa umiejscowione są w każdym napędzie, a nie centralnie. Gdy przywołana zostanie funkcja bezpieczeństwa, lokalny napęd może odpowiedzieć bez konieczności kierowania sygnałów przez dodatkowe podzespoły elektroniczne lub system sterowania maszyną. Zdaniem przedstawicieli firmy eliminuje to konieczność stosowania styczników na przewodach zasilania silnika oraz zmniejsza ilość okablowania podłączonego do szafy sterowniczej.

System bazuje na zintegrowanym sterowniku ruchu i sterowniku logicznym PPC-R22. Część odpowiedzialna za logikę zajmuje się koordynacją ruchu i sekwencji roboczej, podczas gdy część zarządzająca ruche msynchronizuje pracę silników. System VisualMotion 10 opracowany przez firmę umożliwia programowanie. Interfejs człowiek-maszyna (HMI) pełni rolę terminala wejściowego do ładowania receptur.

RODZINA NAPĘDÓW serwomechanizmów IndraDrive firmy Bosch Rexroth

Czy to sprawdzi się w Peorii*?

? W Europie i w USA podejście do kwestii bezpieczeństwa jest inne ? mówi Wenzler.

Podczas gdy kodeksy europejskie (takie jak IEC) pozwalają, by bezpieczeństwo było przez jakiś czas funkcją działającą za pośrednictwem sieci, w USA zezwalające na to poprawki wprowadzono do normy NFPA 79 dopiero niedawno ? w 2002 r. Wcześniej przepisy nakazywały, by wyłączniki awaryjne były podłączane za pomocą stałych połączeń.

Joseph Lazzara, prezes Scientific Technologies Inc., amerykańskiego integratora systemów bezpieczeństwa, utrzymuje, że postęp w kwestii bezpieczeństwa spowalniały przestarzałe przepisy prawne oraz brak odpowiednich urządzeń. ? Więcej urządzeń pojawiło się niedawno.

Jego zdaniem amerykańskie normy powoli harmonizują się z normami europejskimi, co, mimo bolesnego dla producentów amerykańskich przejścia, w ostatecznym rozrachunku wyjdzie im na korzyść, ponieważ nie będą musieli dłużej stosować się do dwóch zestawów przepisów.

Lazzara nazywa przewodowego pilota, służącego do zmniejszania prędkości do bezpiecznego poziomu, urządzeniem aktywacyjnym (enabling device). ? Urządzenie to prawdopodobnie znane jest użytkownikom robotów ? uważa Lazzara. Stosowanie tego typu przełącznika dopuszcza w USA norma ANSI RIA-15.06, dotycząca konfiguracji robotów podczas cyklu nauki lub celem weryfikacji programu.

John Peabody, wiceprezes ds. sprzedaży systemów integracji bezpieczeństwa w STI, mówi, że pomysł polega na tym, by operator lub mechanik znajdował się niedaleko miejsca, gdzie przebiega operacja, by obserwować, co się dzieje. ? Koncepcja urządzenia aktywacyjnego faktycznie wywodzi się z Europy i włączono ją do normy ANSI.

Peabody rozróżnia tzw. zatrzymanie bezpieczne (safe stop) i zatrzymanie awaryjne (e-stop). Zatrzymanie bezpieczne umożliwia maszynie powrót do znanej pozycji, z której może ona zacząć pracę bez złożonego procesu resetowania. Zatrzymanie awaryjne natychmiast odcina zasilanie maszyny, ale przy okazji może wystąpić dezorganizacja programów. Po zatrzymaniu awaryjnym maszyna potrzebuje trochę czasu, by powrócić do stanu sprzed wstrzymania pracy.

W przypadku robotów operator może wcisnąć przycisk bezpiecznego zatrzymania, a zablokowane osłony pozostaną zamknięte, dopóki robot nie zostanie zatrzymany w sposób kontrolowany. Dopiero wtedy nastąpi odblokowanie osłony. Według Wenzlera IndraDrive działa na podobnej zasadzie.

|

|

|

ZINTEGROWANY sterownik ruchu i sterownik logiczny Bosch Rexroth PPC-R22 |

Czy przypadnie to do gustu amerykańskim użytkownikom urządzeń pakujących? ? W USA większość nacisków na kwestie bezpieczeństwa pochodzi od samych użytkowników pakowarek ? mówi Wenzler. Dotyczy to szczególnie branży urządzeń farmaceutycznych i medycznych, gdzie wielkie koncerny, takie jak Johnson & Johnson, proszą swoich dostawców maszyn, by budowali urządzenia spełniające własne, wewnętrzne normy bezpieczeństwa danej firmy.

Tom Piantek, dyrektor J&J Worldwide Health and Safety, twierdzi, że jego organizacja dołożyła starań, by maszyny stały się bezpieczniejsze, przyjmując niektóre wymagania UE oraz jej filozofię bezpieczeństwa już w roku 1996. ? To uprościło nasze podejście z perspektywy globalnej ? wyjaśnia Tom Piantek. ? Gdy prawo danego kraju nakazuje coś innego lub mniej surowego, konkretnego czy bezpiecznego, J&J zastosuje dodatkowo wymagania UE.

? W przepisach OSHA nie ma żadnego zastrzeżenia, które mówiłoby, że maszyna nie może być bezpieczniejsza ponad minimalne wymagania ? wyjaśnia Lazzara.

? Dzięki normom europejskim zabezpieczanie maszyn osiągnęło najwyższy poziom ? dodaje Piantek. ? Bezpieczny spoczynek oraz prędkość zredukowana do bezpiecznego poziomu to najnowsze przykłady tych postępów. Dzięki tym normom powstało wiele urządzeń związanych z bezpieczeństwem. Specjalnie zabezpieczone napędy serwomechanizmów, przypominające produkowane przez Bosch Rexroth, oraz inne nowe zabezpieczenia podniosą sterowanie bezpieczeństwem maszyny na nowy poziom.

WBUDOWANY system bezpieczeństwa chroni operatora, pozostającego ?na uboczu?

Urządzenia z podzespołami bezpieczeństwa wbudowanymi w elektronikę sterującą napędu upraszczają instalację systemów sterowania ?fail to safe?. Występuje mniej błędów projektowych czy podczas instalacji lub niefortunnych wypadków przy konserwacji, które nękają podobne systemy skonstruowane z podzespołów dyskretnych.

Czy więc wbudowane bezpieczeństwo dotrze do USA? ? Bez wątpienia ? uważa Peabody z STI. ? To tylko kwestia czasu, zanim normy ANSI przyjmą nową technikę. Sens zabezpieczania polega na tym, by chronić operatora, nie przeszkadzając mu w pracy. Jeśli będziesz mu przeszkadzać, to znajdzie sposób, by obejść zabezpieczenia. Wbudowane bezpieczeństwo jest dla niego praktycznie niedostrzegalne.

*Peoria ? miasto w Arizonie

Autor: TEKST: PAUL SHARKE