Ścisłe połączenie tłoczenia oraz analiz strukturalnych zapewnia wgląd w osiągi i koszty formowania części

Stosując analizy strukturalne, można przewidzieć parametry tłoczonych części plastikowych. Wyniki tych analiz nie dają jednak wszystkich odpowiedzi, gdyż mechaniczne właściwości tych części zależą w dużym stopniu od procesu tłoczenia. Oto, dlaczego inżynierowie, specjaliści od tworzyw sztucznych, często uzupełniają swoje analizy strukturalne symulacjami wypełniania form, które mogą potwierdzać znaczenie parametrów procesu tłoczenia.

W przeszłości inżynierowie musieli wykonać wiele pracy, importując, eksportując i dopasowując siatki oraz modele, by uzyskać syntezę rezultatów tych dwóch różnego typu symulacji. A żonglowanie wynikami wymagało czasu. ? Niektórych analiz, wyglądających sensownie w teorii, po prostu nie można było wykorzystać w praktyce ? zauważa Paul VanHuffel, główny inżynier oraz ekspert symulacji w Cascade Engineering, wielkiej firmie zajmującej się tłoczeniem na wtryskarkach, która ostatnio uruchomiła usługę doradczą CAE.

Obecnie firma Moldflow Corp. ponownie zdefiniowała, co jest możliwe do wykonania, a co nie. Wykorzystując w swojej wersji 5.0 oprogramowania podejście multifizyczne, firma w pełni połączyła symulację wypełniania z własnym kodem analizy strukturalnej 3D. Mimo że nie zastąpiło to dedykowanych produktów analizy strukturalnej, zdolność multifizycznego ujmowania zagadnienia pomogła użytkownikom firmy Moldflow nauczyć się czegoś nowego nie tylko o właściwościach części, ale również o ekonomii procesów ich tłoczenia. ? Multifizyka otworzyła przed nami nowe sfery analiz ? mówi VanHuffel.

Rozciągający się metal

Najważniejsza z nowych sfer obejmuje przeprowadzanie strukturalnej analizy komponentów formy i prasy tłoczącej w fazach wypełniania i uszczelniania podczas cyklu formowania wtryskowego. W symulacji od dawna założono, że forma i elementy maszyny pozostają sztywne podczas wysokociśnieniowego gwałtownego wypływu wtryskiwanej masy termoplastycznej. W świecie rzeczywistym jest jednak inaczej. ? Każdy inżynier, który spędził trochę czasu na wydziale tłoczenia wie, że metal się rozciąga ? mówi VanHuffel.

Według VanHuffela zrozumienie, w jaki sposób forma i maszyna się odkształcają, dostarcza cennych spostrzeżeń odnośnie do charakterystycznych cech części, włącznie z ich ciężarem i kształtem. Może również dostarczyć informacji użytecznych w projektowaniu narzędzi, a także pomóc w określeniu najlepszej wielkości maszyny formującej do wykonania konkretnej pracy, czyli w podjęciu decyzji, która wpłynie na koszty części lub elementów.

|

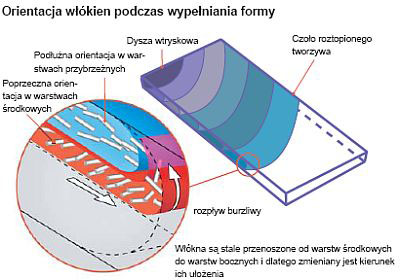

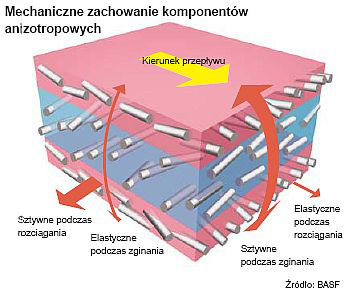

Wyrównywanie włókien Inny kierunek badań związanych z poszukiwaniem sprzężonych symulacji wypełniania formy oraz analiz strukturalnych został zapoczątkowany przez BASF Corp. Eksperci od tworzyw sztucznych z tej firmy opracowali własną metodę przewidywania orientacji włókien na podstawie grubości wzmacnianych części z tworzyw termoplastycznych, a następnie przełożyli tę szczegółową informację o orientacji na komercyjne kody analizy strukturalnej ? aktualnie Abaqus lub LS-DYNA. Wynikowe analizy strukturalne mogą wówczas wykorzystać szczegółowe informacje o orientacji podczas przewidywania kształtu wypaczeń i mechanicznego zachowania anizotropowych części. Metoda obejmuje również narzędzia przenoszenia danych, które ułatwiają przeprowadzanie nieliniowych symulacji wzmocnionych części ? takich jak te odzwierciedlające duże ugięcia lub duże wielkości odkształceń. Podstawą nowej metody jest własne oprogramowanie nazwane FIBER. Jim McGuire, główny inżynier CAE w BASF, wyjaśnia, że oprogramowanie tworzy wyniki w oparciu o rezultaty standardowej symulacji Moldflow, która oferuje własną funkcję orientowania włókien. FIBER jednake udoskonala wyniki Moldflow własnym, stworzonym przez BASF, modelem anizotropowego materiału. Model ten wyjaśnia właściwości niejednorodnego materiału wywołane miejscowymi różnicami orientacji włókien w całym przekroju części. Według Stefana Glasera, dyrektora inżynierii zastosowań strukturalnych w BASF, taka lokalna orientacja może wynikać z kilku źródeł, m.in. z przepływu burzliwego przy dyszy wtryskowej lub rozciągnięcia formy pod naciskiem czoła wpływającej masy (patrz rysunek). W przeszłości w analizie strukturalnej wzmocnionych części plastikowych opierano obliczenia na założeniu, że części mają właściwości izotropowe. Do objaśnienia uwzględniającego fakt częściowej anizotropowości elementów analitycy CAE na ogół zmniejszają wartości ich sztywności do ok. 75% sztywności oczekiwanej od części izotropowych. Glaser mówi, że takie podejście dostarcza przewidywań wartości sztywności, które o 25% odbiegają w górę lub w dół, w zależności od obciążenia włókien i geometrii części. Ze względu na taką niedokładność inżynierowie muszą przyjmować większe współczynniki bezpieczeństwa w projektowanych przez nich wzmocnionych częściach. Glaser widział nawet przypadki, gdy analiza skutkowała zwiększeniem strukturalnych części tak, że ważyły o 30% więcej, niż powinny. Gdy tylko FIBER obliczy wpływ orientacji w różnych warstwach części ? z określoną przez użytkownika liczbą warstw ? stworzy wejściowy pomost dla kodu analiz strukturalnych. Glaser zauważa, że przenoszenie danych ma charakter czysto geometryczny, dane mogą więc być stosowane w różnych siatkach. Dlatego, mimo że FIBER nie sprzęga analizy wypełniania i analizy strukturalnej w jednym środowisku analitycznym, mapuje siatkę z oprogramowania wypełniającego do siatki wykorzystywanej przez oprogramowanie analizy strukturalnej.

EFEKT PRZEPŁYWU podczas wtrysku w procesie formowania powoduje wzrost tendencji do układania się włókien w różnych kierunkach, tworząc materiał o anizotropowych właściwościach, który trudno będzie symulować |

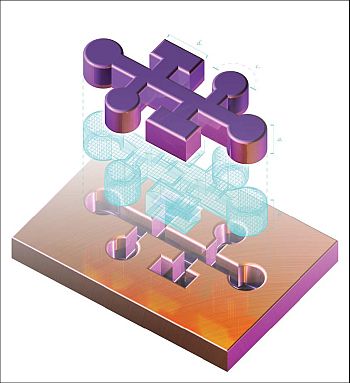

Moldflow oferuje możliwości swojej analizy strukturalnej jako część modułu Core Shift, który pojawił się po raz pierwszy w najnowszej wersji programu. Jak sugeruje nazwa, moduł ten zapewnia symulację odkształcenia rdzenia formy poddanej ciśnieniu napływającej masy termoplastycznej. Oprogramowanie pobiera wyniki z analiz rozchodzenia się ciśnienia podczas wypełniania i włącza je do analizy strukturalnej w celu obliczenia odkształcenia rdzenia. ? Rozchodzenie się ciśnienia roztopionego materiału w rdzeniu staje się warunkiem brzegowym dla analizy strukturalnej ? objaśnia Murali Annareddy, dyrektor produktu w Moldflow.

Następnie oprogramowanie wykorzystuje wyniki odkształcenia do regulacji wielkości tych elementów siatki, które reprezentują przepływ roztopionego materiału wokół rdzenia ? kolejne kroki analizy wypełniania odzwierciedlają dowolne zmiany pozycji rdzenia. Ten iteracyjny proces powtarza się w cyklach wypełniania i uszczelniania w zdefiniowanych przez użytkownika odstępach czasowych, zapewniając quasi-dynamiczny widok tego, jak odkształcające się rdzenie mogą wpłynąć na wypełnianie, gdy ich deformacja zmienia kształt wnęki.

|

Co właściwie się dzieje w prasie dwupłytowej

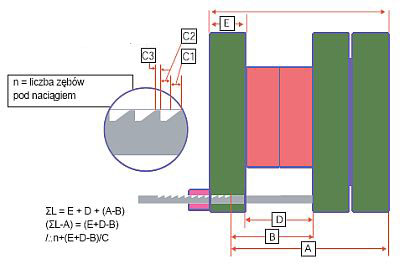

Opisy: C = ?C1 + ?C2 + ?C3 ?1 = maksymalna średnica ?2 = minimalna średnica ?3 = przejściowa średnica n = liczba zębów przy naprężeniu Źródło: Cascade Engineering

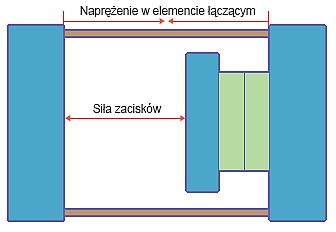

W SYMULACJACH wypełniania formy tradycyjnie zakładano, że narzędzia i wtryskarki pozostają sztywne podczas formowania. Dzięki nowym możliwościom multifizyki można jednak symulować odkształcenie zarówno formy, jak i elementów maszyny. Ruch, taki jak ukazane przemieszczenie elementów łączących maszyny, może wywierać niekorzystny wpływ na jakość części i podwyższać koszty wytwarzania |

Moduł nie kończy jednak pracy na odkształceniu rdzenia. To samo podejście multifizyczne może również zapewnić zaobserwowanie odkształcenia dowolnej części formy ? włączając w to prowadnice, systemy wtryskiwania, a nawet płyty formy. Moduł może również być wykorzystany do analizy ruchów zaprasek wewnątrz narzędzia. Przez ostatni rok użytkownicy Moldflow przeanalizowali przesunięcie rdzenia w wielu zastosowaniach. Obejmują one przypadki, gdy wykonane części miały delikatną konstrukcję, takie jak formy do złączy elektrycznych. Obejmują także zastosowania, w których formy mają długie, niepodparte rdzenie, od strzykawek do przemysłowych pojemników na śmieci.

Dalsze zastosowania Core Shift

VanHuffel jeszcze lepiej wykorzystał Core Shift. Obmyślił, jak można przewidzieć zarówno rozciąganie elementów łączących zaciski prasy, jak również tendencję do tworzenia wypływek w formie wtryskarki.

Rozciąganie elementów łączących jest normalnym efektem pracy zacisków wtryskarki, lecz może stać się nadmierne, gdy próbuje się wykonać formę w najmniejszej z możliwych wtryskarek, aby utrzymać pod kontrolą godzinowe koszty produkcji. W takiej sytuacji ?przeciążenia? element łączący może rozciągnąć się w stopniu wystarczającym do niewielkiego otwarcia się formy. W najgorszych przypadkach w formie powstaną wypływki, gdyż tworzywo termoplastyczne wypłynie przez otwartą częściowo szczelinę, generując odpady lub stając się przyczyną kosztownych operacji usuwania wylewek.

? Nawet jeżeli wylewki nie powstaną ? stwierdza VanHuffel ? części zyskują na wadze, ponieważ niedomknięte narzędzie mieści więcej tworzywa. W dużych partiach powoduje to dodatkowe zużycie materiału. Wydawać się może, że mniejsze prasy przyczynią się do zmniejszenia wydatków, ale nie wtedy, gdy wyroby są cięższe niż powinny być. Przy mniejszych częściach dodatkowe zużycie materiału nie ma tak dużego znaczenia, jeśli chodzi o koszty. Wzrasta jednak ryzyko uszkodzenia narzędzi, ponieważ wylewka może wytrysnąć na linię produkcyjną.

W przeszłości VanHuffel kierował ?ręcznie? symulacją takiego zachowania podczas przeciążenia, przez kombinację symulacji Moldflow z obliczeniami przeprowadzonymi w arkuszu kalkulacyjnym Excel. ? Metoda była czasochłonna oraz niezbyt dokładna, ponieważ zakładano w niej sztywność narzędzia. Nie brano pod uwagę odkształceń stali narzędzia ani zwiększenia sztywności zapewnianego przez elementy wspierające formę. Oba czynniki kompensują wpływ rozciągania się elementów łączących.

|

Multifizyka otworzyła nam nowe spojrzenie na analizę |

Obecnie, z użyciem Core Shift, VanHuffel tworzy siatkę po stronie rdzenia formy razem z korpusem i większością pozostałych elementów zacisków końcowych wtryskarki. Dodaje również szereg niezmiernie małych (1,0E-6) elementów przepływu wzdłuż linii rozchodzenia się w narzędziu. Takie elementy ?wypływek? przybliżają elementy o zerowej wielkości, coś, czego kod Moldflow jeszcze nie potrafi.

Podczas multifizycznych analiz Van-Huffel ?rozciąga? elementy łączące, stosując obciążenie przemieszczające, które odpowiada sile zacisków wymaganej dla danego zadania formowania. Jeżeli zastosowane obciążenie rozciągnie elementy łączące na tyle, by doszło do otwarcia narzędzia, zostanie to wykazane w sprzężonej analizie wypełniania. Niewielkie elementy ?wypływek? staną się wystarczająco duże, by mógł wpłynąć do nich plastik, co będzie dowodem, że w narzędziu powstają wycieki masy. Przeciwnie ? jeżeli siły zamykania formy przezwyciężą siły rozciągania części łączących, elementy wypływające będą miały nadal zerową wielkość.

Podobne techniki mogą również pomóc zrównoważyć systemy prowadnic w dużych częściach z wieloma punktami wtrysku, w przypadku braku równowagi warunków będą wywierane nierówne siły na korpus. VanHuffel zastosował metodę ?wypływek? do przewidywania, czy odpowietrzniki formy zostaną zablokowane.

FIRMA CASCADE Engineering wykorzystała podejście multifizyczne Moldflow, aby dobierać odpowiednie prasy tłoczące duże elementy, np. kubły na śmieci. Części takie mogą być cięższe niż powinny i bardziej kosztowne w produkcji, jeżeli nie są tłoczone na poprawnie dobranych i optymalnie wykorzystywanych prasach

VanHuffel oczekuje, że w miarę rozwoju możliwości multifizyki oprogramowanie to znajdzie dalsze zastosowania. Następny projekt mógłby mieć wyjątkowo dużą wartość. ? Gdy tylko Moldflow doda zdolność wyświetlania nie tylko odkształcenia, ale także rozchodzenia się przemieszczeń (obecnie ta funkcja jest opracowywana), powstanie możliwość prognozowania żywotności ograniczonej zmęczeniem elementów narzędzi ? mówi Van-Huffel. ? Będzie to olbrzymi postęp.

Autor: TEKST: JOSEPH OGANDO, ILUSTRACJE: BRYAN LEISTER