Obróbki wysokowydajne (szybkościowe, High Speed Machining ? HSM) jeszcze kilka lat temu nie odgrywały znaczącej roli w wytwarzaniu. W ostatnich kilku latach stały się jednak ważną technologią przemysłową, co znajduje potwierdzenie w aplikacjach, ofertach producentów obrabiarek, narzędzi i oprzyrządowania. Zadecydowały o tym korzyści z zastosowania HSM

Obróbki szybkościowe (wysokowydajne) HSM trudno jednoznacznie zdefiniować. Obecnie terminem HSM określa się kompleksowe obróbki wysokowydajne, z uwzględnieniem systemów transportu przedmiotów obrabianych. Rozwój technologii HSM doprowadził do wyodrębnienia i jednakowego traktowania zagadnień szybkościowych (HSx) i dotyczących materiału (Hx). W zakresie szybkościowym rozróżnia się HSC (High Speed Cuting), HSS (High Speed Spindle), HFM (High Feed Machining), HSFM (High Speed and Feed Machining) oraz HPM (High Productive Machining), zagadnienia te rozpatrywane są przede wszystkim w związku z parametrami obróbkowymi. Obszar materiałowy dotyczy obróbek materiałów twardych, o twardości od 45 do 63 HRC, stosuje się w nim określenie HC (Hard Cutting), obejmujące HT (Hard Turning), HM (Hard Milling), a także HD (Hard Drilling).

Tak szerokie spektrum problematyki HSM, m.in. dobór parametrów obróbkowych, materiałów narzędziowych, sposobu chłodzenia czy gabarytów przedmiotów obrabianych, powoduje, że o zaliczeniu danej obróbki do HSM decyduje analiza jak największej liczby czynników.

Obróbkę HSx można więc zdefiniować jako obróbkę skrawaniem z zastosowaniem podwyższonych parametrów obróbkowych (co prowadzi do uzyskania mniejszych sił skrawania, korzystniejszego rozproszenia energii cieplnej), z wykorzystaniem oprzyrządowania i narzędzi specjalistycznych oraz obrabiarek specjalizowanych i specjalnych, przeznaczonych głównie lub wyłącznie do obróbek HSM.

Główne zalety HSM:

-

wysokie tempo usuwania naddatku,

-

skrócenie czasu produkcji,

-

mniejsze siły skrawania,

-

korzystne rozpraszanie energii cieplnej, powodujące zmniejszenie odkształceń przedmiotu obrabianego.

Główne wady HSM:

-

nadmierne zużycie narzędzia,

-

wymóg specjalnych narzędzi (materiały, dokładne wykonanie),

-

konieczność stosowania specjalnych obrabiarek, wyposażonych w zaawansowane wrzeciona, prowadnice, systemy chłodzenia i stabilizacji temperaturowej, oprawki narzędziowe, zapewniające współosiowość i wyważenie narzędzia.

Technologia HSx/Hx stosowana jest, gdy:

-

obróbka tego typu jest praktyczniejsza od szlifowania ? osiągane właściwości warstwy wierzchniej (chropowatości powierzchni) umożliwiają rezygnację ze szlifowania,

-

konieczne jest zdjęcie większej grubości warstwy skrawanej, niż jest to dopuszczalne w szlifowaniu,

-

następuje obróbka przerywana.

Wdrożenia technologii obróbki wysokowydajnej przynoszą wymierne korzyści, do których zaliczyć można: wzrost wydajności, sprzedaży, elastyczności przedsiębiorstwa w realizowaniu nowych produktów z zachowaniem wysokiej dokładności (można uzyskiwać tolerancje obróbki rzędu 0,005 mm, choć niketóre źródła podają 0,02 mm). Technologie HSx/Hx znalazły zastosowanie przede wszystkim wśród producentów form dla przemysłu samochodowego, przetwórstwa tworzyw sztucznych, energetycznego, a także producentów elektrod (obróbki EDM). Obróbki HSx/Hx z powodzeniem mogą zastępować obróbkę EDM, wpływając na zwiększenie wydajności (w określonych przypadkach oszczędność czasu nawet do 50 godzin).

Tabela 1

|

Etap procesu |

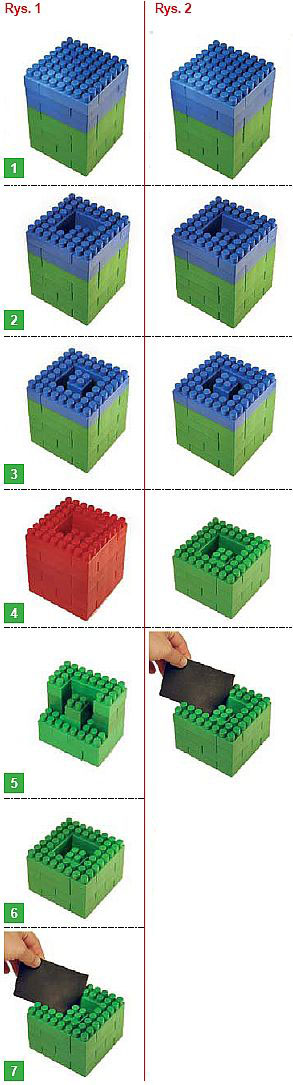

Rys. 1 Tradycyjny proces technologiczny |

Rys. 2 Proces technologiczny z zastosowaniem HSM |

|

1 |

półfabrykat |

półfabrykat ? poddany obróbce cieplnej lub cieplno-chemicznej |

|

2 |

obróbka zgrubna |

obróbka zgrubna |

|

3 |

obróbka kształtująca |

obróbka kształtująca |

|

4 |

obróbka cieplna (cieplno-chemiczna) |

obróbka wykańczająca |

|

5 |

obróbka EDM małych promieni i naroży na znacznych głębokościach ? wymaga wytworzenia elektrody |

ręczna obróbka wykańczająca |

|

6 |

obróbka wykańczająca |

|

|

7 |

ręczna obróbka wykańczająca |

Na rysunkach 1 i 2 przedstawiono fragmenty ramowych procesów technologicznych, pierwszy został zrealizowany tradycyjnie, a drugi z użyciem obróbki HSM. Omawiane technologie miały zasadniczy wpływ na przebieg procesu technologicznego. Na przykładzie rys. 1 i 2 w tabeli 1 omówiono zasadnicze różnice. Przyjęto, że obrabianym materiałem jest stal.

Jak pokazano w tabeli 1. i na rysunkach 1 i 2, w procesie wykorzystującym technologię HSM zrezygnowano z obróbki EDM związanej z wytwarzaniem niezbędnych elektrod oraz obróbki cieplnej (cieplno-chemicznej). Półfabrykat poddawany obróbce ma już żądane właściwości materiałowe (twardość). Możliwość obróbki materiałów twardych zapewnia także modyfikację funkcjonowania działu obróbki cieplnej (hartowni), który dzięki temu:

-

świadczy w większym stopniu usługi zewnętrzne,

-

ogranicza produkcję, co oznacza korzystniejszy bilans energetyczny,

-

w skrajnym przypadku zostaje zlikwidowany.

Modernizacja strukturalna działu obróbki cieplnej wynika z faktu, że można zamawiać półfabrykaty (materiał) u wytwórcy (huta) o żądanych finalnych właściwościach (twardość). Przedstawione w tabeli 1 fragmenty procesów technologicznych nie uwzględniają możliwości pośredniej, czyli aplikacji obróbki wysokowydajnej w tradycyjnym procesie po obróbce cieplnej (tabela 2).

Eliminacja, o ile to możliwe, wskazanych etapów procesu technologicznego w połączeniu z właściwościami technologii HSM ? dużym tempem usuwania naddatku obróbkowego i wysokiej dokładności ? przekłada się bezpośrednio na znaczne skrócenie czasu potrzebnego na uzyskanie produktu finalnego. Właściwe, kompleksowe wdrożenie HSM prowadzi do znacznego obniżenia kosztów produkcji, z jednoczesnym zwiększeniem elastyczności działu produkcyjnego.

Tabela 2

|

Etap procesu |

Rys. 1 Tradycyjny proces technologiczny |

Proces technologiczny z wplecieniem HSM w proces tradycyjny |

|

1 |

półfabrykat |

półfabrykat |

|

2 |

obróbka zgrubna |

obróbka zgrubna |

|

3 |

obróbka kształtująca |

obróbka kształtująca |

|

4 |

obróbka cieplna (cieplno-chemiczna) |

obróbka cieplna (cieplno-chemiczna) |

|

5 |

obróbka EDM małych promieni i naroży na znacznych głębokościach ? wymaga wytworzenia elektrody |

obróbka wykańczająca z zastosowaniem HSM |

|

6 |

obróbka wykańczająca |

ręczna obróbka wykańczająca |

|

7 |

ręczna obróbka wykańczająca |

Przygotowanie technologii produkcji z zastosowaniem obróbek wysokowydajnych wymaga od technologa odpowiedniej wiedzy (właściwego przeszkolenia). Obróbki HSM cechują się małym, żeby nie powiedzieć żadnym, marginesem błędu czynnika ludzkiego, a także sprzętowego. Koszt materiału wyjściowego (półfabrykatu), szybkość procesu, koszty narzędzi i oprzyrządowania powodują, że niemal każdy błąd jest bardzo kosztowny. Stąd wypływa konieczność stosowania oprogramowania CAD/CAM, zapewniającego dobór optymalnej strategii obróbki (np. parametrów, ustalenie ścieżki narzędzia).

Obecnie wiele ośrodków akademickich i działów badawczo-rozwojowych przedsiębiorstw zajmuje się rozwijaniem wiedzy o HSx/Hx, działając w takich obszarach jak:

-

skrawalność nowych materiałów konstrukcyjnych,

-

dobór optymalnych parametrów obróbki,

-

konstrukcja narzędzi, oprzyrządowania i obrabiarek,

-

zjawiska zachodzące podczas obróbki,

-

efekty jakościowe,

-

nadzór nad przebiegiem obróbki. Wdrażanie obróbek wysokowydajnych wymaga więc bardzo dokładnego planu, uwzględniającego:

-

określenie celów aplikacji HSM,

-

obecny i potencjalny asortyment produkcji,

-

szkolenie technologów i techników obsługi,

-

zakup oprogramowania CAD/CAM.

Konieczne jest przeprowadzenie analizy korzyści ekonomicznych w celu weryfikacji, czy w produkowanym asortymencie, przy wymaganiach stawianych produktom, obróbka HSM przyniesie korzyści na oczekiwanym poziomie i czy stopień zwrotu inwestycji będzie satysfakcjonujący. W przypadku rozszerzenia oferty należy odpowiedzieć na pytania: jaki rynek istnieje wokół firmy i czy liczba zamówień gwarantuje odpowiedni poziom zwrotu inwestycji.

Autor jest adiunktem na Wydziale Inżynierii Produkcji w Instytucie Technologii Maszyn Politechniki Warszawskiej www.cim.pw.edu.pl/rmorek/

Autor: TEKST I ILUSTRACJE: RADOSŁAW MOREK