Konstruktorom, projektantom, ale również menedżerom zarządzającym nowymi projektami wpajano, że trzeba pamiętać nie tylko o tym, co zaprojekt ować, ale również pamiętać – jak to potem będzie wykonane. Chodzi więc o technologiczność konstrukcji

ować, ale również pamiętać – jak to potem będzie wykonane. Chodzi więc o technologiczność konstrukcji

Choćby nie wiem jak się konstruktor starał, to nie może sobie za bardzo pozwolić na „szaleństwo” właściwe artystom, choćby takim… scenarzystom. Napisze „taki”, że muchy mają chodzić po partyturze, a potem niech się Alan Starski martwi, jak te muchy do chodzenia po partyturze zmusić1.

Niewiele osób zdaje sobie ciągle sprawę z istnienia technologii dostępnych „od ręki”, a umożliwiających np.:

-

estetyczne łączenie różnorakich materiałów z sobą (klejenie),

-

tanie, ale efektywne uszczelnianie (FIPG)2,

-

wydajne i precyzyjne smarowanie na cały czas życia wyrobu,

-

zalewanie, nanoszenie powłok ochronnych na precyzyjnych elementach (np. elektronicznych),

-

wydajne łączenie lutowaniem (poza elektroniką).

Poruszam te zagadnienia głównie dlatego, że rzadko w swojej praktyce zajmuję się projektami, w których te technologie są brane pod uwagę przez POLSKICH projektantów. Najczęściej, gdy bierzemy udział w nowych projektach, w których stosuje się bardziej ambitne rozwiązania technologiczne, są to konstrukcje amerykańskie, francuskie, nawet czeskie. Polscy inżynierowie są wierni śrubom, zatrzaskom, wkrętom, a jak się nie da tą drogą, to poświęcają estetykę i oryginalność wyrobu na ołtarzu „technologiczności” ograniczonej do poznanych w szkole możliwości wykonania.

Dla tych, którzy chcą pokonać ograniczenia, pragnę zaprezentować kilka dostępnych od ręki technologii, bardzo rzadko omawianych w szkołach.

Klejenie profesjonalne

Niedawno spotkałem inżyniera, który właśnie opuścił politechnikę (przemilczę jaką, bo znaną) i był zdziwiony, że… samoloty są klejone. Tym, którzy jeszcze dziwią się, powiem krótko: SĄ! I bardzo często ich konstrukcja nośna opracowana została pod kątem użycia klejów.

Polscy konstruktorzy unikają klejenia, bo mu nie ufają. Nie ufają jego sile ani nie wiedzą, jak uniknąć „babrania się”, wycierania…

Sprawę siły klejenia pozostawiam firmom oferującym kleje. My możemy zająć się szybkością jego realizacji. Nanieść klej, złożyć detal i… gotowe!

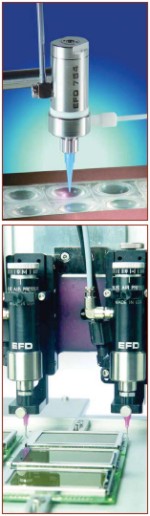

Kleje nanosimy za pomocą dyspenserów, a także ręcznych i automatycznych pistoletów, czasem tor nanoszenia jest kierowany robotem. Robot nie musi być bardzo drogi, a inwestycja zwraca się w imponującym czasie.

Uszczelki wylewane

Uszczelki wylewane są naturalnym konkurentem uszczelek kształtowych. Wydaje się, że uszczelka kształtowa to ideał. Jednak w kalkulacjach nie bierzemy zwykle pod uwagę:

-

kosztów logistyki i składowania różnych uszczelek,

-

utraty skuteczności uszczelniania, związanego z brakiem ich możliwości dopasowania się do nierównych powierzchni, a w konsekwencji: zwiększonych kosztów obróbki powierzchni lub wykonania połączeń.

Uszczelka wylewana może zostać naniesiona ręcznie albo za pomocą robota. Jedna inwestycja może zostać wykorzystana do nanoszenia wielu rodzajów i kształtów…

Można znacznie uprościć kształt złącza, a także zrezygnować z wysokiego standardu wykonania powierzchni przylegających. Mimo to możliwe jest utrzymanie estetyki na najwyższym poziomie.

Rozróżniamy dwa podstawowe rodzaje uszczelek wylewanych:

-

„na mokro” – gdy detal zaraz po naniesieniu uszczelki jest montowany. Uszczelka twardnieje (sieciuje) w zmontowanym wyrobie. W przypadku demontażu lub otwarcia – wymaga powtórnego naniesienia uszczelniacza;

-

„na sucho” – uszczelka jest wylewana i pozostawiona do utwardzenia. Utwardzona (ale najczęściej elastyczna) uszczelka zachowuje swoje właściwości uszczelniające mimo wielokrotnego demontażu i montażu elementów.

Osobną dziedziną są wylewane uszczelki piankowe (FIPFG)3 – w tym wypadku uszczelniamy „na sucho” – uszczelka wykonana z pianki poliuretanowej lub silikonowej (odpornej na wysokie temperatury) bije rekordy pod względem kosztów wykonania. Jest to najtańsza i jednocześnie najefektywniejsza metoda uszczelniania przemysłowego.

Efektywne smarowanie w produkcji

Coraz częściej spotykamy się z oczekiwaniem klientów, by raz nasmarowany podzespół nie wymagał powtarzania tego procesu. Producenci środków smarnych wychodzą naprzeciw tym oczekiwaniom. Ubocznym skutkiem jest wysoka cena takich produktów.

Coraz częściej spotykamy się z oczekiwaniem klientów, by raz nasmarowany podzespół nie wymagał powtarzania tego procesu. Producenci środków smarnych wychodzą naprzeciw tym oczekiwaniom. Ubocznym skutkiem jest wysoka cena takich produktów.

Dodatkowym wymaganiem jest umieszczenie w odpowiednim miejscu tylko takiej ilości środka smarnego, jaka wystarczy (ekonomia), jak i takiej, by użytkownik nie ubrudził się wyciekającym smarem, ale nie tylko użytkownik wyrobu, także pracownik wykonujący operację smarowania.

Nasi klienci często korzystają z usługi pakowania smarów w opakowania technologiczne, umożliwiające redukcję nadmiernego zużycia materiału, wyeliminowanie zbędnych czynności oraz wprowadzenie niezależnej od operatora, zdefiniowanej dawki.

Zalewanie żywicami

Zalewanie żywicami stosuje się w elektronice i elektrotechnice – najczęściej jako zabezpieczenie przed wodą, wilgocią oraz: wibracjami, udarami i innymi niepożądanymi zjawiskami.

Zalewanie coraz częściej stosowane jest też jako technologia mocowania. Projektuje się luźne elementy, wsuwane lub wręcz składane z dużą szczeliną (która stanowi zamknięcie łańcucha wymiarowego). Zalanie tej szczeliny żywicą jest ostatnim, zamykającym operację montażu procesem.

Powłoki i wypełnienia specjalne

Elementy elektryczne i elektroniczne narażone na kontakt z agresywnym środowiskiem oraz na wibracje i udary mechaniczne ulegają korozji, zwarciom i uszkodzeniom.

Aby zapobiec tym niepożądanym zjawiskom, stosuje się różne techniki zalewania żywicami, elastomerami i lakierami, wiele z nich ma własny termin w języku angielskim, nietłumaczony na język polski, jak: dam & fill, underfill, encapsulation, conformal coating, selective conformal coating… Wiele tych technologii zaczyna się stosować również w innych dziedzinach.

Techniki te pozwalają nanosić płyny montażowe za pomocą precyzyjnych zaworów dozujących, również nanoszących płyny bezkontaktowo. Nanosimy je zarówno za pomocą mikrosprayu, jak i za pomocą zaworów natryskujących (jetting). W tym miejscu tylko zaznaczamy istnienie tych technologii, nie rozwijając tematu. Istniejąca literatura4 pokazuje, że rozważania dotyczące projektowania układów pod kątem tych technologii dają ogromne możliwości techniczne i rozszerzają spektrum zastosowań.

Lutowanie za pomocą past lutowniczych

W połączeniach mechanicznych i elektrycznych rzadko bierze się pod uwagę możliwości past lutowniczych. Te zawiesiny stopu w topniku pozwalają na niespotykane rozwinięcie możliwości technologicznych i technicznych. Nawet kontaktując się z technologami na rynku elektronicznym, który powinien traktować pasty lutownicze jako coś „zwykłego”, widzę, że dla wielu osób jest to technologia nowa.

Tym bardziej więc jest to metoda nowa wśród osób nienależących do wąskiego kręgu „elektroników”. Sposób jest prosty: łącząc dwa elementy, wprowadzamy pomiędzy nie (albo wręcz w okolicy złącza) kroplę pasty, która po podgrzaniu złącza rozpływa się tworząc złącze lutowane, bez żadnych dodatkowych czynności.

Szczególnym przypadkiem jest wykonywanie złącz lutowanych w elementach aluminiowych. Aluminiowe elementy wypierają miedź, obniżając koszty. Specjalne pasty lutownicze, precyzyjnie dozowane, pozwalają na otrzymanie estetycznego i trwałego złącza.

Czas na wnioski

W przedstawionym tekście starałem się pokazać istnienie technologii, jakie dziś są podstawą nowoczesnych konstrukcji. Większości z nich nie omawia się w programach szkół wyższych 5.

Wprowadzając te technologie do produkcji, polscy inżynierowie mają możliwość uzyskania niespotykanych właściwości projektowanych przez siebie wyrobów.

Technologie te ujawniają też możliwości obniżenia kosztów produkcji, a dalej: zdobywania nowych rynków, podniesienia konkurencyjności…, a w dalszym kontekście – także rozwoju gospodarczego.

1) Czytałem wywiad z Alanem Starskim w jednym z popularnych czasopism. Zamówił on specjalny gatunek nielatających much, wykorzystanych do potrzeby jednej tylko sceny w filmie „Pianista”.

2) Formed In Place Gasketing (uszczelka formowana na miejscu)

3) Formed In Place Foamed Gasket (uszczelka piankowa wylewana)

4) Patrz m.in.: „Design Considerations for High-Speed Underfill of CSP and Flip Chip Packages”, APEX CONFERENCE – JANUARY 2001, dostępne na www.asymtek.com

5) Oczywiście są wyjątki, jak Politechnika Lubelska czy Politechnika Wrocławska. Zdarzają się osoby, które zwracają się do mnie po pomoc w zgromadzeniu materiałów do pracy dyplomowej, jednak z mojej perspektywy jest to zjawisko ograniczone, a oczekiwania są, delikatnie mówiąc, bardzo podstawowe.

Autor: TEKST: MAREK BERNACIAK ZDJĘCIA: AMB