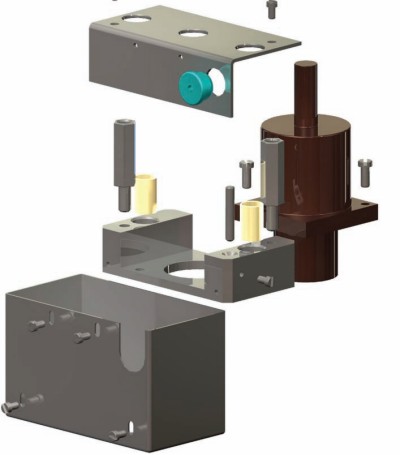

Coraz ważniejsze będzie uwzględnianie sposobu, w jaki produkty można demontować celem łatwiejszego recyklingu

Materiały wykorzystane do produkcji każdej śrubki, pierścienia i innych elementów są analizowane w pakiecie oprogramowania do projektowania pod kątem demontażu, opracowanym przez Boothroyd Dewhurst.

Zainteresujcie się zagadnieniem projektowania pod kątem demontażu. Sprawa ta od dawna przewija się gdzieś na marginesie większości amerykańskich firm, ale ta sytuacja może ulec zmianie.

Dwie nowe dyrektywy Unii Europejskiej wymagają, by firmy brały odpowiedzialność za swoje wyroby sprzedawane na jej terenie po tym, jak zakończy się ich okres użytkowania. Dyrektywa o Zużytym Sprzęcie Elektrycz-nym i Elektronicznym (WEEE), uchwalona w roku 2003 stanowiąca prawo obowiązujące w Unii Europejskiej wraz z RoHS, wreszcie zaczyna przynosić efekty po tym, jak państwa członkowskie w końcu wzięły się za wprowadzanie jej w życie.

Producenci OEM, dystrybutorzy i inne firmy zobowiązane zostały do opracowania infrastruktury służącej zbiórce komputerów, urządzeń AGD, telefonów komórkowych, urządzeń oświetleniowych, sprzętu medycznego i innego typu odpadów elektronicznych, a następnie do ponownego wprowadzenia do obiegu i wykorzystania możliwie najwięcej odzyskanego materiału. Producenci zobowiązani zostali do uiszczania opłat na pokrycie kosztów zbiórek i recyklingu produkowanych przez siebie towarów. Producenci w krajach takich jak np. Niemcy już wzięli na siebie odpowiedzialność za odpady powstające po zakończeniu używania produktu przez konsumenta, zbierając je z komunalnych składowisk odpadów. Na producentach wymusza to projektowanie wyrobów w taki sposób, by w maksymalnym stopniu nadawały się do recyklingu, co wpłynie na obniżenie kosztów tego procesu.

W U.S.A. trzy stany wydały rozporządzenia (ustawy) o odpadach elektrycznych, zaś kolejne ustawy dotyczące tego problemu czekają na uchwalenie w kilkunastu innych stanach. Wprowadzona w Kalifornii ustawa zobowiązuje konsumentów do regulowania opłaty recyklingowej w chwili zakupu, nie stanowiąc dla producentów OEM bodźca do zmiany sposobu projektowania wyrobów.

Unia Europejska podnosi także docelowe poziomy recyklingu przez wydanie dyrektywy dotyczącej pojazdów, które muszą zostać wycofane z eksploatacji: z 75 do 95 procent do roku 2015. Kolejnym czynnikiem, który zachęci do projektowania pod kątem recyklingu jest gwałtownie rosnący koszt materiałów. Wzrost cen aluminium, stali, miedzi i cynku, jak twierdzi Bo Andersson, główny klient General Motors ? jest ?zatrważający?. Pod-czas gdy GM już jest w czołówce, jeśli chodzi o recykling, zachęty ekonomiczne dla innych producentów OEM rosną.

Hewlett Packard ma fory

Jednym z globalnych liderów w dziedzinie projektowania w zakresie demontażu i recyklingu jest firma Hewlett Packard, jeden z członków-założycieli Europejskiej Platformy Recyklingu, która przygotowuje struktury pod kątem zgodności z WEEE, w dużej części Europy.

W roku 2004, firma ta postawiła sobie cel: recykling 455 milionów kG odpadów elektronicznych (włą-cznie z kasetami do drukarek) i osiągnęła go latem zeszłego roku, sześć miesięcy przed terminem. Jej nowym celem jest kolejne 455 milionów kG do końca 2010 roku.

?15 lat temu rozpoczęto bardzo świadome starania mające na celu projektowanie produktów w taki sposób, by materiały z nich można było ponownie wykorzystać? ? opisuje działania HP John Frey, przewodniczący Rady Strategii Ochrony Środowiska tej firmy, dodając ?A powód tego jest taki, że zaczęliśmy stosować recykling 20 lat temu i sposób, w jaki produkty były składane, przysparzał nam trudności?. Według opinii HP, projektowanie pod kątem łatwiejszego demontażu wymagało przyjęcia prostszych rozwiązań montażowych.

Komputer stacjonarny RP5700 Long Lifecycle Business Desktop PC firmy HP zaprojektowano tak, że 95% podzespołów można poddać recyklingowi, zaś jego jednostkę centralną można rozłożyć bez pomocy narzędzi.

?Teraz przez cały czas używamy tego samego typu śrubek?– kontynuuje Frey – ?Za starych dobrych czasów, podzespoły mogły być skręcone za pomocą śrub z nacięciem krzyżowym; części główne ? za pomocą np. wkrętów o łbie płaskim. Zauważyliśmy więc, że podczas demontażu trzeba było cały czas używać różnych śrubokrętów?.

Obudowy PC typu desktop były skręcane za pomocą pięciu śrub, a jak zauważa Frey: ?Teraz wiele firmowych PC-tów ma zatrzask – pociąga się zatrzask i zdejmuje całą ściankę?. Pokrywy przedziału baterii projektuje się teraz tak, by stanowiły część baterii, a nie oddzielny element.

Dzięki wdrożeniu projektowania pod kątem demontażu wprowadzono między innymi następujące zmiany:

-

nie używa się już klejów,

-

stosuje się więcej metali, które lepiej nadają się do recyklingu niż tworzywa sztuczne,

-

stosuje się rodziny tworzyw sztucznych zamiast tworzyw całkowicie odmiennych chemicznie, takich jak tworzywa na bazie

-

związków aromatycznych i olefiny,

-

stosuje się więcej złączy zatrzaskowych, wprowadza się wyraźne oznakowanie podające typ użytego tworzywa sztucznego.

HP preferuje stosowanie prostej, ogólnie dostępnej technologii montażowej. W większej części, nowa technologia montażowa nie została opracowana specjalnie do projektowania pod kątem recyklingu. Jednak znaczna jej część powstała dla celów projektowania pod kątem demontażu do celów konserwacji.

Jednym z przykładów nowego produktu, który służy do realizacji obu celów, jest element złączny Avdel Rivscrew, łączący szybkość instalacji, jaką ma nit, z łatwością usunięcia, jaką zapewnia śruba. Phil Szuba, dyrektor generalny Avdel North America powiedział Design News, że instalacja elementów złącznych Rivscrew PL jest sześć razy krótsza niż w przypadku zestawów wkręt samogwintujący/nakrętka lub śruba/podkładka. Przeznaczone są one do różnych zastosowań, w tym w branży motoryzacyjnej i elektronicznej, np. w drukarkach komputerowych. Wkręty przeznaczone są do podzespołów z tworzywa sztucznego.

PennEngineering (PEM) także ma kilka produktów, które zaprojektowano pod kątem demontażu, niezależnie od tego, czy celem konserwacji czy recyklingu. Główny asortyment produktów tej firmy to łączniki samozaciskowe, zapewniające utworzenie trwałego gwintu w cienkiej blasze. ?Do ostatecznego montażu potrzebne jest tylko wyposażenie dopasowujące, a demontaż jest tak samo prosty? ? twierdzi rzecznik PEM. Kategoria ta rozciąga się także na wkładki do podzespołów z tworzywa sztucznego, z wszystkimi płynącymi z tego korzyściami przy demontażu.

Oprócz tego, niektóre łączniki dystansowe (do montażu płytek drukowanych w komputerach PC jedna na drugiej lub w pewnej odległości) umożliwiają montaż i demontaż bez pomocy narzędzi. ?Przede wszystkim, projektujemy pod kątem montażu, wyjaśnia Leon Attarian z PennEngineering z Danboro w stanie Pennsylvania, a następnie dodaje ale to samo można powiedzieć o czynności odwrotnej. Staramy się wyeliminować masę luźnych części, nakrętek, śrub, podkładek itp., tak, by podczas montażu nie trzeba było używać tych wszystkich detali. A z drugiej strony, podczas demontażu nie trzeba się martwić o odpadające i walające się wszędzie elementy?.

Kolejną firmą, która oferuje produkty przeznaczone do szybkiego demontażu jest Asymmetric Fasteners z Hackettstown w stanie New Jersey. Wspominając produkt nazwany Torksleeve M, jej prezes Tad Staniszewski podaje przykład: ?Odłączenie tych elementów od trzonu, odłączenie trzonu od metalowej czy plastikowej ścianki zajmuje kilka sekund. Wystarczy poluzować nakrętkę (1/2 do ? obrotu) i zsunąć podzespoły z trzonu?.

Nie komplikuj

Jednak projektowanie pod kątem demontażu nie jest w znacznej części kwestią zastosowania specjalnej technologii. Tak sądzi Winston A. Knight, profesor inżynierii systemowej i organizacji przemysłu na Uniwersytecie Rhode Island i autor kilku książek na temat projektowania przemysłowego opisując proces projektowania:

?Sposób, w jaki postrzegamy projektowanie pod kątem demontażu bardzo przypomina projektowanie pod kątem montażu. Jeśli skoncentrujesz się na uproszczeniu całości produktu poprzez redukcję ilości elementów, to będzie to miało taki sam wpływ na demontaż, jak i na montaż?.

Prof. Knight pomógł opracować firmie Boothroyd Dewhurst (producenta oprogramowania komputerowego) pakiet oprogramowania do celów projektowania pod kątem demontażu. Po raz pierwszy wypuszczono je na rynek w latach dziewięćdziesiątych, a teraz wznawia się prace nad nim, w związku ze spodziewanym zwiększeniem zainteresowania spowodowanym dyrektywami UE. Konieczność wproNowe Rivscrews firmy Avdel są przeznaczone do jednostronnej instalacji, co ułatwia montaż. wadzenia zmian produkcyjnych prof. Knight tak uzasadnia: ?Sposób rozumowania jest taki, że jeśli chce się spełnić wymagania dyrektyw UE, firma będzie musiała oświadczyć, że pewna część tego produktu nadaje się do recyklingu lub ponownego wykorzystania?.

Opracowane oprogramowanie dostarcza także informacji na temat skutków finansowych demontażu i likwidacji, pod kątem różnych opcji projektowych. Jeden z kluczowych elementów programu podaje preferencje materiałowe i ich możliwości recyklingowe. Projektanci urządzeń otrzymują natychmiastowe ostrzeżenia i wskazówki, by unikać materiałów takich jak np. ołów, które są substancjami o ograniczonym zastosowaniu. Inne materiały, takie jak polichlorek winylu oraz tworzywa sztuczne z bromowanymi środkami opóźniającymi palenie się, są oznaczane jako ?nie zalecane?.

Wybór materiałów do produkcji, to także istotny składnik metody stosowanej przez Hewlett Packard. HP wycofała bromowane środki opóźniające palenie się i większość produktów z polichlorku winylu. Nadal jednak HP i inne firmy umieszczają przewody zasilające w koszulkach z PCW, ponieważ brak jest bezpiecznej alternatywy. Tendencje materiałowe w HP polegają na tym, by brać z powrotem swój własny recyklat i wykorzystywać go w astosowaniach zaawansowanych technicznie, czasem nawet bardziej zaawansowanych niż te, z których pochodził. Przetworzony polietylen z kaset do drukarek HP łączy się z włóknem szklanym, a przetworzony politereftalan etylenu (PET) z butelek po napojach gazowanych i inne materiały łączy się uzyskując tworzywo sztuczne, które zastępuje poliwęglan w elemencie utrzymującym źródło światła w skanerach optycznych. Charakterystykę tego uzyskanego przez przetworzenie części pochodzących z recyklingu tak ocenia Frey z HP: ?Stabilność strukturalna tego elementu ma bardzo duże znaczenie dla klarowności?. To nie tylko dobre posunięcie z punktu widzenia ochrony środowiska; koszt tego nowego związku chemicznego jest mniejszy niż koszt poliwęglanu. Przetworzony materiał określany jest skrótem RPET.

Proces projektowania pod kątem możliwości recyklingu wymaga przestrzegania ścisłego protokołu projektowego, a zwłaszcza uwzględnienia faktu, że dużą część projektowania elektroniki wykonują firmy zewnętrzne rozrzucone po całym świecie.

?Jedną z rzeczy, którą uświadomiliśmy sobie na początku był fakt, że trzeba włączyć nasze standardy projektowania, pod kątem możliwości recyklingu do w naszych norm projektowych w każdej z grup projektujących nowe wyroby? ? tak ocenia cały przebieg prac nad oprogramowaniem Frey z HP. Kierownicy ds. ochrony środowiska współpracują z projektantami w procesie opracowywania nowych produktów.

DN

|

Stosowane przez HP zasady projektowania pod kątem recyklingu:

|