Nowe materiały oraz technologie przetwarzania ułatwiają produkcję formowanych elementów sprzęgających

Formowane wtryskowo urządzenia sprzęgające (molded interconnect devices – MID) lub obwody nałożone na trójwymiarowy nośnik plastyczny mogą się wydawać dobrym pomysłem. Poprzez wyeliminowanie drukowanych płytek oraz związanych z nimi komponentów dzięki MID można zaoszczędzić miejsce, koszt oraz zmniejszyć ciężar anten czujników, złączek oraz innych komponentów, dla których istnieją określone wymagania zarówno elektroniczne, jak i mechaniczne. Jednakże w przeszłości urządzenia te były formowane w skomplikowanym procesie produkcyjnym, co odstraszało niektórych użytkowników. Firma LPKF Laser&Electronics AG (www.lpkf.de) wprowadziła ostatnio nową technologię, która radykalnie upraszcza produkcję MID.

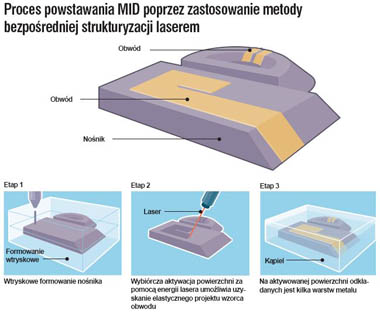

Stosując opracowaną przez firmę metodę bezpośredniej strukturyzacji laserowej (laser direct structuring – LDS), można wygenerować MID zaledwie w trzech krokach. Najpierw formowany jest nośnik z jednego lub kilku nowych plastików, podatnych na promieniowanie lasera. Opatentowany system laserów pracujących w podczerwieni przenosi wzorzec obwodu na nośnik. W końcu nośnik przechodzi przez proces powlekania bezprądowego, w którym materiał obwodów odkładany jest na obszarach poddanych działaniu strumienia lasera. – Nasza technologia ułatwia życie użytkownikom końcowym – mówi Nils Heininger, inżynier zarządzający produktami LPKF – MID.

To słuszna uwaga, szczególnie że wiele z obecnie stosowanych MID wymaga dwuetapowego procesu formowania wtryskowego. W pierwszym wtrysku formowany jest nośnik z konwencjonalnego plastiku, podczas gdy w drugim ustalany wzorzec obwodów za pomocą plastiku tak zmodyfikowanego, żeby przylegał do pierwszego materiału. Poprzez uniknięcie podwójnego formowania LDS daje przewagę pod względem kosztów obrabiania i formowania. – Nowa metoda może być łatwo modyfikowana w wyniku zmian projektu. Można zmienić obwód poprzez modyfikację programu lasera, zamiast zmieniać narzędzie – zauważa Heininger

Inną korzyścią jest to, że obwody są bardzo drobne. Według Heiningera laser może wyprodukować ślady o rozmiarach 100 mikronów, przy szczelinie o wielkości 150 mikronów, zamiast 200 mikronów z 200-mikronową szczeliną, co jest typowe dla MID formowanych poprzez dwa wtryski.

FORMOWANIE WTRYSKOWE JEDNOETAPOWE: Urządzenia łączące 3D, takie jak najnowszy uchwyt na czujnik światła słonecznego w tablicy rozdzielczej Saaba, tradycyjnie powstawały w wyniku formowania wtryskowego dwuetapowego. Chociaż proces ten spisuje się bardzo dobrze w przypadku skomplikowanej geometrii, nowa technologia przetwarzania umożliwia obecnie wyprodukowanie tych samych urządzeń w prostszym, jednoetapowym procesie

Właściwe materiały

– Metoda, dzięki której udało się uniknąć drugiego wtrysku, polega na zastosowaniu materiałów opracowanych specjalnie dla procesu LDS. Poza żywicą jako podstawą materiały te zawierają zespół związków organicznych bogatych w miedź. Kiedy wiązka lasera jest kierowana na nośnik, atomy miedzi oddzielane są od elementów organicznych. Atomy te służą później za jądra powlekane miedzią – wyjaśnia Heininger. Oprócz tego laser dokonuje nieznacznej ablacji, w wyniku której powierzchnia staje się szorstka, zostają na niej liczne mikroskopowe punkty zaczepu dla nakładanych obwodów. Laser przygotowuje powierzchnię do nadruku, co stanowi kolejną przewagę tej technologii nad formowaniem dwuetapowym MID, gdzie zazwyczaj potrzebny jest dodatkowy etap wytrawiania, w którym płytka przygotowywana jest do powlekania. – W przypadku LDS laser wykonuje wytrawianie – mówi Heininger.

Na ostatnich targach K 2004 w Düsseldorfie, w Niemczech, grupa dostawców plastików zaprezentowała swoje wersje związków MID podatnych na promienie lasera. BASF wprowadził związek oparty na nylonie wysokotemperaturowym 6/6, który juz znalazł zastosowanie w aplikacjach elektrycznych i motoryzacyjnych. Ticona oparła swój materiał LDS na polimerze ciekłokrystalicznym. Z kolei Lanxess zaprezentował związek oparty na termoplastycznych poliestrach, takich jak PBT, PET oraz ich mieszanki. DeGussa miała jeszcze inne rozwiązanie oparte na swoim własnym polimerze usieciowanym – PBT. Inne materiały, takie jak PC/ABS, mogą również znaleźć zastosowanie w tym obszarze.

Wszyscy dostawcy twierdzą, że właściwości mechaniczne oraz dielektryczne materiałów nie zmieniły się poprzez dodanie związku miedziowego. Jednak należy również zwrócić uwagę na inne, podstawowe wartości inżynierii materiałowej. – 70% MID „przechodzi” przez przepływ lutowniczy (solder reflow) – mówi Heininger – odkształcenia cieplne oraz CTE mają więc znaczenie. Podobnie jak właściwości przepływu, ponieważ geometria MID może być złożona.

RYSOWANIE OBWODÓW: Strukturyzacja za pomocą lasera. W nowej metodzie tworzenia formowanych urządzeń połączeniowych wykorzystuje się energię lasera do aktywacji tych części formowanego wtryskowo nośnika, na które nanoszone są obwody

Pomimo wszystkich potencjalnych korzyści nie należy się spodziewać, że nowy proces LDS zastosują wszyscy producenci MID. Heininger mówi, że formowanie dwuetapowe może być lepsze w przypadku bardziej skomplikowanych MID i geometrii obwodów. Na przykład promień lasera nie może dotrzeć do wszystkich obszarów na skomplikowanych częściach czy też z tyłu dwustronnej części. Do tego są potrzebne dodatkowe etapy procesu. A przy bardzo dużej produkcji, przewyższającej 500 000 części rocznie, koszt dodatkowego przetwarzania może przewyższyć koszt dwuetapowego formowania. – W dalszym ciągu jest miejsce na proces podwójnego formowania – mówi Heininger.

Joseph Ogando