Jak co roku wszyscy zainteresowani tematyką szybkiego prototypowania (Rapid Prototyping) oraz szybkiego wytwarzania części i narzędzi (Rapid Manufacturing / Rapid Tooling) mieli możliwość zapoznania się ze światowymi nowościami na targach Euromold 2008, które odbyły się w dniach 3-6 grudnia 2008 roku we Frankfurcie nad Menem.

Targi Euromold to najważniejsze wydarzenie dotyczące technologii RP/RM/RM oraz inżynierii odwrotnej w Europie. Odbywają się one w grudniu na terenie Frankfurt Messe i z każdym rokiem są coraz popularniejsze zarówno wśród wystawców jak i odwiedzających. W 2008 roku odbyła się ich jubileuszowa ? 15 – edycja. Na targach można było zapoznać się z ofertą ponad 1500 wystawców z prawie 40 krajów, a liczba odwiedzających zamknęła się w niecałych sześćdziesięciu tysiącach z prawie 90 krajów (dane pochodzą ze strony organizatora targów: www.euromold.com).

Na targach pojawiło się wiele nowości z dziedziny szybkiego prototypowania ? m.in. dwa nowe systemy wydruku 3D firm Objet Geometries, a także nowe wersje oprogramowania dedykowanego szybkiemu prototypowaniu. Zupełną nowością był system Araldite? Digitals firmy Huntsman.

Nas najbardziej zainteresowała firma EOS GmbH, która przedstawiła najnowszy system spiekania polimerów ? P800 oraz nowy materiał pracujący w temperaturze do 260° C.

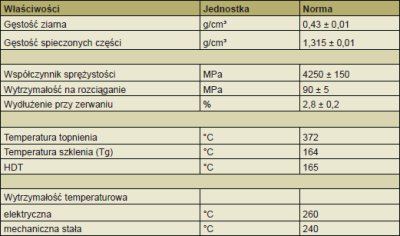

Tabela nr 1.

P800 to kolejny system ze znanej już serii EOSINT P, służącej do spiekania czystych poliamidów, poliamidów z domieszkami oraz innych sproszkowanych materiałów. P800 ma być największym systemem tego typu. Zewnętrzne wymiary maszyny to 2270 x 1510 x 2100 mm przy wadze ok. 2300 kg. Co ciekawe, przy tak dużych wymiarach, system nie potrzebuje specjalnych warunków pracy (temperatura otoczenia 20-25° C, prąd trzyfazowy 400 W, 32 A, zużycie mocy ok. 3,5 kW). P800 jest wyposażona w 2 lasery CO2 o mocy 50 W każdy i długości fali na poziomie 10,6 ?m. Moduł skanujący powierzchnię wyposażony jest w dwa zestawy soczewek skanujących z szybkością do 6 m/s i dokładnością ?0,05 mm.

System P800 wyposażony jest w komorę budowania o wymiarach 700 x 380 x 560 mm co sprawia, że jest to system wyposażony w jedną z największych komór na rynku. Wymiary te umożliwiają budowę dużych elementów, np. dla przemysłu motoryzacyjnego czy lotniczego, bez konieczności ich późniejszego klejenia. Zakładana grubość warstwy spiekanego proszku to 0,12-0,15 mm, dzięki czemu możliwe jest uzyskanie dobrej jakości powierzchni przy dokładności ?0,01 mm w osiach x,y.

Na początku system P800 ma współpracować z nowo opracowanym proszkiem PEEK HP3. PEEK HP3 to pierwszy proszek oparty na polimerach, który może być spiekany w systemach typu SLS. Temperatura spiekania proszku wynosi 365° C, co pozwala na budowanie bardzo wytrzymałych części i narzędzi. Bardzo dobre właściwości mechaniczne (moduł Younga do 4400 MPa) oraz wytrzymałość na wysokie temperatury (do 280° C) sprawiają, że materiał PEEK HP3 idealnie nadaje się do zastosowań w wymagających branżach ? motoryzacji czy lotnictwie. Wytrzymałość na większość chemikaliów oraz kwasów, a także odporność na ogień pozwala na użycie prototypów również w branży chemicznej, wojskowej oraz wszędzie tam, gdzie ważna jest odporność na różne, czasem nietypowe czynniki (tabela nr 1). Firma EOS prowadzi również badania nad biokompatybilnością PEEK HP3 oraz możliwością jego sterylizacji. Jeśli badania te się powiodą, materiał znajdzie zastosowanie w medycynie nie tylko w implantologii, ale także w tworzeniu niestandardowych narzędzi medycznych oraz urządzeń wykorzystywanych w salach operacyjnych i laboratoriach.

Zarówno system P800 jak i materiał PEEK HP3 zakończyły z sukcesem beta testy i w połowie 2009 roku powinny być dostępne w sprzedaży.

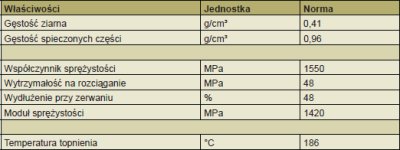

Na Euromoldzie firma EOS zaprezentowała także kolejny materiał dostępny dla serii EOSINT P (z wyłączeniem P800). Jest to drugi proszek z serii PrimePart ? PrimePart? DC. PrimePart DC oparto na PA12, przy czym wzmocniono jego właściwości na wydłużenie przy zerwaniu (tabela nr 2). Dzięki temu materiał jest bardziej elastyczny i może być wykorzystywany m.in. w prototypach używanych do badań zderzeniowych w motoryzacji. Biały kolor prototypów pozwala na ich dalszą obróbkę ? np. znakowanie lub opisy. PrimePart DC znajdzie także zastosowanie w przemyśle lotniczym, opakowaniowym oraz wszędzie tam, gdzie decydującym czynnikiem jest wytrzymałość na uderzenia.

Tabela nr.2

Firma EOS GmbH jest także producentem systemów stapiających metale. Również w tej dziedzinie firma prowadzi badania nad nowymi materiałami, które można wykorzystać w różnych dziedzinach przemysłu. Ostatnio największym zainteresowaniem firmy EOS cieszy się wykorzystanie systemów stapiania w stomatologii, a dokładniej w tworzeniu koronek, mostków oraz wkrętów do implantów. W tym celu prowadzone są badania nad wykorzystywanym już stopem kobaltu z chromem aby jego właściwości jak najlepiej spełniały specyficzne wymagania występujące w branży medycznej. Badania prowadzone z udziałem kilku firm europejskich (m.in. Bego Medical) już przynoszą efekty. W 2008 roku do zastosowań w stomatologii sprzedano już 14 systemów M270, co potwierdza przydatność oraz coraz większe wykorzystanie systemów stapiania metali w tej dziedzinie medycyny.

Rynek szybkiego prototypowania oraz szybkiego wytwarzania narzędzi rozwija się bardzo dynamicznie. Powodowane jest to między innymi rosnącymi wymaganiami odbiorców co do modeli prototypowych jak również coraz większą indywidualizacją produktów i odejściem od standaryzacji technik produkcyjnych. Wysokie koszty jednostkowej produkcji sprawiają, iż materiały oraz systemy zaproponowane przez firmę EOS mogą rozpocząć nową erę w wytwarzaniu krótkich serii produktów. Dążenie do osiągania bardzo dobrych wytrzymałości mechanicznych przy jednoczesnej dokładności, szybkości wykonania oraz relatywnie niskich kosztach sprawia, iż to, co miało być ?tylko? sposobem na przyspieszenie wprowadzenia produktu na rynek, może w przyszłości całkowicie zastąpić proces produkcji. Odejście od standaryzacji, jednostkowość produkcji, dopasowanie produktu do indywidualnych potrzeb odbiorcy przy niewielkiej kosztochłonności oraz niespotykanej dotąd szybkości dostarczenia gotowego produktu na rynek – dzięki technologiom szybkiego wytwarzania oraz szerokiej gamie materiałów powoli staje się rzeczywistością.

dokładności, szybkości wykonania oraz relatywnie niskich kosztach sprawia, iż to, co miało być ?tylko? sposobem na przyspieszenie wprowadzenia produktu na rynek, może w przyszłości całkowicie zastąpić proces produkcji. Odejście od standaryzacji, jednostkowość produkcji, dopasowanie produktu do indywidualnych potrzeb odbiorcy przy niewielkiej kosztochłonności oraz niespotykanej dotąd szybkości dostarczenia gotowego produktu na rynek – dzięki technologiom szybkiego wytwarzania oraz szerokiej gamie materiałów powoli staje się rzeczywistością.

Producenci systemów RP i RM na pewno nie raz zaskoczą jeszcze swoich odbiorców coraz ciekawszą ofertą, a kolejne nowości zostaną zaprezentowane także na targach Euromold w 2009 roku, które będą miały miejsce w dniach 2-5 grudnia we Frankfurt Messe, do odwiedzenia których warto już dzisiaj zarezerwować czas.

Katarzyna Chojnowska

Dział Szybkiego Prototypowania

BIBUS MENOS Sp. z o.o.