Zaawansowane układy sterowania ruchem przenoszą technologię druku 3D od etapu projektowania do procesów produkcji, w tym także elementów metalowych.

Produkcja addytywna (przyrostowa) nadal dokonuje postępów technologicznych w dziedzinach druku 3D elementów metalowych przy wykorzystaniu czujników, zaawansowanych układów sterowania ruchem oraz logicznych. Dzięki temu druk 3D przechodzi od etapów projektowania do procesów produkcji części. W artykule opisano w skrócie, jak produkcja addytywna może ulepszyć procesy produkcji.

Szybkie projektowanie i produkcja części samochodowych w zakładzie firmy Nissan

Producent samochodów Nissan zintegrował druk 3D ze swoim procesem produkcyjnym w fabryce położonej w Barcelonie. Wykorzystano drukarki 3D hiszpańskiego producenta BCN2D Technologies, którego siedziba również znajduje się w Barcelonie. Dzięki wykonywaniu niektórych części samochodowych u siebie metodą druku 3D firma Nissan skróciła czas zaprojektowania, dopracowania oraz produkcji tych części do zaledwie jednego dnia i obcięła koszty aż o 95%. W fabryce Nissana metodą druku wykonywane są elementy z tworzyw sztucznych, a obecnie ? według firmy BCN3D ? testowana jest produkcja elementów metalowych.

Od czerwca Nissan wyprodukował 700 części metodą druku 3D. Jak mówi Carlos Rellán Martínez, dyrektor ds. utrzymania ruchu i spraw technicznych w zakładach Nissan Motor Ibérica, położonych w Zona Franca w Barcelonie, Zlecenie wykonania oprzyrządowania wyspecjalizowanemu producentowi elementów mechanicznych było 20-krotnie droższe niż wydrukowanie 3D tych samych części. Czas oczekiwania na realizację skrócił się z tygodnia do jednego dnia… Inwestycja w drukarki 3D zwróciła nam się bardzo szybko.

Firma Cummins wykorzystuje druk 3D do produkcji metalowych podzespołów silników

Firma Cummins Inc. sfinalizowała swoją pierwszą partię produkcyjną, wykorzystując nową technologię niezwykle precyzyjnego druku 3D elementów metalowych o nazwie Binder Jetting. Jest ona ?znaczącym kamieniem milowym w realizowanej w firmie produkcji addytywnej oraz dążeniu do zrealizowania koncepcji Przemysł 4.0?. Produkcja przyrostowa adaptera końcówki lancy (ang. lance tip adapter), kluczowego elementu wykorzystywanego w układach wydechowych silników Diesla dużej mocy firmy Cummins do redukcji emisji tlenków azotu, umożliwiła uzyskanie lżejszej konstrukcji o poprawionej geometrii dla efektywniejszego przepływu płynu i powietrza oraz wyeliminowała skomplikowane wiercenie otworów. Jak mówi Tim Milwood, wiceprezes ds. produkcji globalnej w firmie Cummins, Jesteśmy bliscy tego, że będziemy w stanie wdrożyć szeroki zakres technologii produkcji addytywnej, aby drukować te części, jakich potrzebujemy, wykorzystując właściwą technologię oraz po niższych kosztach i szybciej.

Firmy Cummins oraz GE Additive pracują obecnie nad trzecią generacją technologii Binder Jet. Ma ona przynieść korzyści w postaci większych mocy produkcyjnych, lepszej jakości wyrobów oraz niższych kosztów produkcji.

Firmy produkujące metodą 3D elementy metalowe na zamówienie klienta

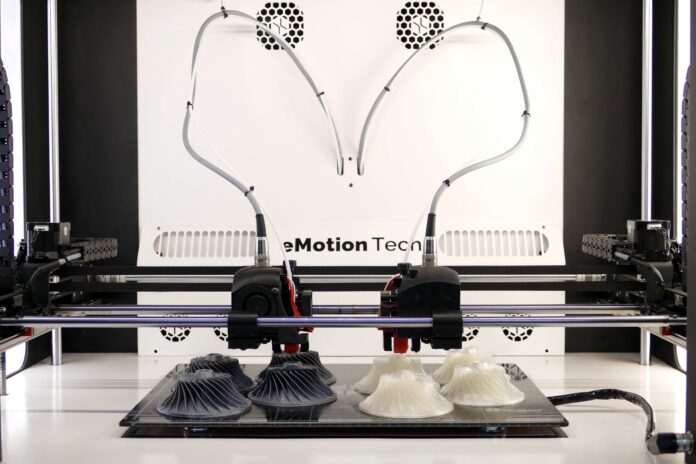

Producenci kontraktowi Addman Engineering i Wagner Machine Co. oferują obecnie usługi produkcji metodą druku 3D części metalowych mających wysoką wartość. Klient nie musi nabywać urządzenia do druku 3D elementów metalowych, które może kosztować dobrze ponad milion dolarów. Maszyny te posiadają zaawansowane układy sterowania ruchem, czujniki i monitoring działające w czasie rzeczywistym oraz układ kontroli jakości.

Velo3D, producent maszyn do produkcji addytywnej, cytuje słowa dyrektora generalnego firmy Wagner Machine, Kurta Wagnera: Ostatnio mieliśmy klienta, który poprosił nas o wykonanie pewnego podzespołu, którego wykonanie metodą lutowania twardego było niemożliwe z powodu ograniczonej przestrzeni oraz innych wymagań. Zasugerowaliśmy wydrukowanie metodą 3D, jednak klient stwierdził, że taki miał plan, ale inne firmy zajmujące się drukiem 3D po konsultacji stwierdziły, że wyprodukowanie tego podzespołu jest niemożliwe ze względu na cienkie ścianki oraz duże ciśnienie.

Jak mówi Mark Saberton, założyciel i dyrektor techniczny Addman Engineering, druk 3D daje naszym klientom swobodę, której potrzebują do projektowania następnej generacji statków kosmicznych oraz maszyn przepływowych. Nie muszą się oni obawiać, że projektowane przez nich urządzenia mogą okazać się niemożliwe do wyprodukowania.

Badania przeprowadzane na Uniwersytecie MIT pomagają w drukowaniu 3D elementów z betonu

Możliwość drukowania 3D konstrukcyjnych elementów betonowych, przeznaczonych dla budownictwa sprawiła, że badacze z amerykańskiego Uniwersytetu MIT z Cambridge w stanie Massachusetts (Massachusetts Institute of Technology) zajmują się hydratacją cementu na poziomie molekularnym. Prace te, których celem jest ulepszanie technologii druku 3D elementów z betonu, są wykonywane w centrum badawczym MIT Concrete Sustainability Hub.

Film firmy BCN3D pokazujący, jak fabryka firmy Nissan w Barcelonie wykorzystuje druk 3D do produkcji prototypów oraz gotowych części samochodowych, instalowanych na linii montażowej pod linkiem.

Mark T. Hoske, menedżer ds. treści