W XXI wieku trudno sobie wyobrazić pracę inżyniera bez wspomagania komputerowego. Przykładem może być projektowanie form wtryskowych

W czasie projektowania formy wtryskowej w systemie CAD/CAM występują następujące etapy:

-

stworzenie lub import modelu wyrobu

-

analiza i przygotowanie modelu pod względem technologicznym

-

wykonanie elementów formujących

-

stworzenie modelu całej formy

-

stworzenie technologii obróbki poszczególnych elementów formy w CAM i wygenerowanie kodu NC

W wyniku zapotrzebowania na szybkie przejście od pomysłu do realizacji projektu nie wystarczy sam system CAD, który umożliwia zaprojektowanie produktu, ale trzeba mieć zintegrowane systemy CAD/CAM, które umożliwią w krótkim czasie wdrożenie produktu. Na rynku jest wiele systemów CAD/CAM, ale do najlepiej zintegrowanych narzędzi należy pakiet oprogramowania SolidWorks/SolidCAM.

SolidWorks należy do grupy programów służących do komputerowego wspomagania projektowania. Za jego pomocą łatwo wykonuje się przestrzenne modele części maszyn i urządzeń oraz opracowuje dokumentację techniczną. Podczas modelowania można korzystać z narzędzi do projektowania modeli zarówno bryłowych, jaki i powierzchniowych, co umożliwia projektowanie elementów o skomplikowanych kształtach. SolidWorks jest systemem w pełni parametrycznym, dzięki czemu można łatwo edytować dowolną operację procesu tworzenia elementu. Bardzo istotną zaletą systemu CAD jest możliwość wczytywania i zapisywania danych w innych formatach, co umożliwia komunikowanie się z innymi systemami dostępnymi na rynku, a ponadto poprawianie błędów wczytanej geometrii.

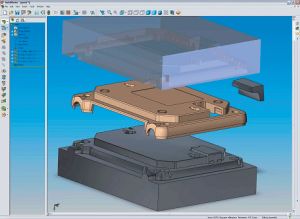

Projektowanie formy w CAD

Proces projektowania formy rozpoczyna się od wykonania modelu lub wczytania dostarczonego w postaci elektronicznej przez klienta modelu wykonanego w innym systemie CAD. Po wczytaniu modelu konstruktor może przeprowadzić w oprogramowaniu SolidWorks analizę ścian modelu, sprawdzając, czy mają dostateczne pochylenie, aby zapewnić poprawne wyjmowanie go z oprzyrządowania oraz analizę podcięć, w której identyfikowane są uwięzione obszary uniemożliwiające wyjęcie modelu. Mając tak przeanalizowany model, konstruktor formy zyskuje specjalistyczne narzędzia służące do tworzenia linii podziału, powierzchni podziału, powierzchni zamknięcia stykowego oraz oprzyrządowania formy (tworzy rdzeń i gniazdo poprzez automatyczne wypełnienie rdzenia, gniazda i powierzchni neutralnej w oparciu o omówione wcześniej kroki).

Narzędzia te wykorzystują możliwość projektowania wieloobiektowego i operacje Boole?a: odejmowania i dodawania brył, w wyniku czego otrzymuje się stempel, matryce lub rdzeń, w których są odciśnięte odpowiednie kształty projektowanego modelu. Wkładki formujące to nie wszystko, należy jeszcze dodać płyty mocujące, oporowe, elementy pomocnicze, słupy prowadzące i wiele innych elementów. Są to elementy formy, które w większości przypadków są znormalizowane i stanowią elementy standardowe. SolidWorks zawiera bibliotekę gotowych części standardowych do form.

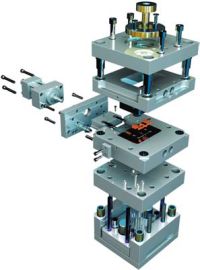

Podział na stempel i matrycę

Forma zaprojektowana w SolidWorks

Ponadto istnieje możliwość skorzystania z globalnej biblioteki 3D Content Central, gdzie producenci poszczególnych normalii umieszczają swoje modele w postaci elektronicznej. Z tej globalnej biblioteki można ściągnąć poszukiwaną część formy w postaci elektronicznej i wstawić do projektowanej przez siebie formy. Ponadto gdy zostanie wygenerowana dokumentacja techniczna, w zestawieniu materiałowym pojawi się nazwa części wraz z opisem producenta, co ułatwi zamówienie części u danego producenta.

Dodatkowo mamy do dyspozycji w postaci nakładki na SolidWorks bibliotekę standartowych elementów form takich firm, jak FCPK Bytów czy Hasco.

Po stworzeniu modelu formy warto jeszcze przeprowadzić symulację ruchu (otwieranie i zamykanie) wraz z analizą kolizji.

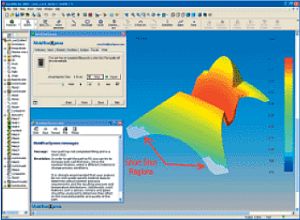

Analiza wypełnienia gniazda ? MoldflowXpress

Przed rozpoczęciem projektowania formy można przeanalizować czas i drogę wypełniania tworzywem formowanego elementu, w wyniku czego można zminimalizować grubość ścianek, określić najlepsze położenie punktu wtrysku i zoptymalizować model pod kątem wytwarzania. W tym celu stosuje się komputerowe programy do symulacji i analizy procesu wtrysku tworzyw z wykorzystaniem Metody Elementów Skończonych. SolidWorks w wersji standardowej zawiera takie narzędzie ? jest nim MoldflowXperss.

Symulacja wtrysku

SolidCAM

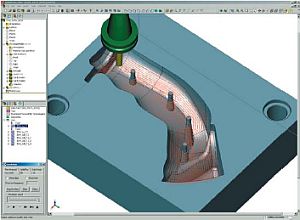

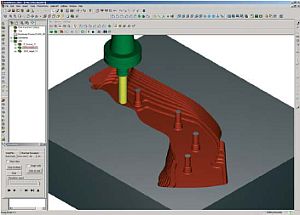

Gdy została zaprojektowana forma, należy wykonać jej elementy składowe. Najwięcej trudności stwarza obróbka części o skomplikowanych kształtach. Wykonanie ich bez systemów wspomagania jest pracochłonne i czasochłonne, a przez to kosztowne. W tym celu wykorzystuje się narzędzia CAM. Do narzędzi w pełni zintegrowanych z SolidWorks należy SolidCAM. Jest to system, który pracuje w środowisku SolidWorks, dzięki czemu nie ma problemów z wczytywaniem modeli wykonanych w innych systemach. Ponadto zintegrowany system CAD/CAM umożliwia modernizacje modelu bez konieczności ponownego generowania obróbek, ponieważ SolidCAM automatycznie uaktualnia ścieżkę narzędzia zgodnie ze zmianami w geometrii.

Podczas tworzenia technologii obróbki w SolidCAM mamy do dyspozycji wiele różnych strategii obróbczych. W każdej strategii detal może być obrabiany zgrubnie, z półwykończeniem i wykończeniem. Do dyspozycji mamy wiele możliwości defi niowania różnych parametrów technologicznych oraz defi niowania obszarów obróbczych i stref chronionych przed obróbką. Począwszy od pierwszej operacji możemy wymusić obróbkę resztek materiału, które rozumiane są jako różnica między modelem przygotówki a modelem obrabianego detalu (dla pierwszej operacji) lub jako pozostałość po poprzednich operacjach. Ruch narzędzia może być określany za pomocą odpowiedniego kroku lub poprzez określenie chropowatości, jaką chcielibyśmy uzyskać na powierzchni detalu. W każdej strategii, niezależnie od obrabianego kształtu, technolog ma do dyspozycji dowolną liczbę bibliotek narzędzi, w tym narzędzi kształtowych, oraz predefi niowane, modyfi kowalne szablony procesów obróbczych (gotowe zestawy operacji i technologii dla obróbki konkretnych kształtów geometrii).

Obróbka zgrubna ? konturowanie

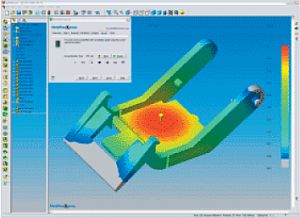

Symulacja

W celu skontrolowania jakości i poprawności wygenerowanych ścieżek narzędzia mamy do dyspozycji kilka metod symulacji obróbki, w tym symulację na modelu bryłowych z możliwością kontroli podcięć, resztek materiału czy uzyskania kolorowej mapy odchyłek.

Po zakończeniu przygotowywania obróbki w CAM można wygenerować kod NC na całą obróbkę lub poszczególne jej elementy. Ponadto można wydrukować dokumentację techniczną, w której są umieszczone informacje na temat wykorzystywanych narzędzi, parametry poszczególnych obróbek, czasy obróbki itp.

Oprócz frezowania 2,5D i 3D SolidCAM ma zaawansowane moduły do jednoczesnych i indeksowanych obróbek 4? i 5-osiowych, toczenia z możliwością frezowania oraz do 2? i 4-osiowego wycinania drutowego.

Więcej informacji znajduje się na stronach www.solidworks.com, www.solidcam.com oraz na stronach WWW Premium Technology, autoryzowanego resellera SolidWorks oraz dystrybutora SolidCAM w Polsce (www.premiumtechnology.pl).

Dział Rozwiązań dla Przemysłu

Premium Technology