Zastosowanie systemu 3D MCAD UGS Solid Edge V17 do modelowania numerycznego ramowych konstrukcji wytrzymałościowych na przykładzie maszyn przemysłu chemicznego

|

W artykule zademonstrowano sposób częściowego zautomatyzowania projektowania MCAD ramowych konstrukcji nośnych maszyn przemysłu chemicznego za pomocą systemu Solid Edge V17. Przedstawiono sposoby modelowania ram nośnych na podstawie szkiców 2D-3D, definiowania sposobu montażu elementów w węzłach, a także pozycjonowania przestrzennego wybranych profili |

Przemysł chemiczny jest przykładem branży inżynierskiej, w której współpracujące ze sobą w określony sposób maszyny i urządzenia znajdują się najczęściej we względnie niewielkiej odległości, co czyni linie technologicznie obiektami o zwartej strukturze. Jest to spowodowane dążeniem do minimalizacji długości drogi, którą transportowane jest przetwarzane medium, np. ze względu na jego masę lub agresywność biochemiczną. W przemyśle tym zachodzi również często potrzeba dynamicznego odizolowania linii technologicznych od otoczenia, w celu utrzymania wartości określonych parametrów chemicznych przetwarzanego medium na żądanym, często stałym, poziomie. Dlatego określone agregaty zabudowuje się w zwartych konstrukcjach wytrzymałościowych, które bardzo często są strukturami ramowymi. Projektowanie konstrukcji ramowych jest zadaniem względnie trudnym. Wykorzystanie zaawansowanego oprogramowania inżynierskiego proces ten znacznie upraszcza, dodatkowo zwiększając niezawodność eksploatacyjną zamodelowanych obiektów.

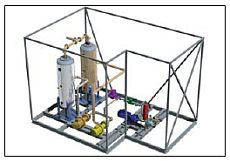

RYS. 1. Linia technologiczna rozlewni napojów, zamodelowana w systemie Solid Edge

Zdając sobie sprawę z tego faktu, wiele firm działających w branży projektowania i konstruowania maszyn stosuje różnorodne narzędzia numeryczne 3D MCAD. Znaczna część użytkowników oprogramowania tego typu, zajmujących się m.in. projektowaniem skomplikowanych maszyn przemysłu chemicznego, wykorzystuje system UGS Solid Edge, którego najnowszą 17. wersję wprowadzono ostatnio na rynek. Na rys. 1 przedstawiono nowoczesną linię technologiczną rozlewni napojów, zaprojektowaną przez firmę KRONES AG. Jest ona jednym z ważniejszych użytkowników oprogramowania UGS, ponieważ pracującym w KRONES AG konstruktorom oddano do dyspozycji m.in. ponad 400 (słownie: czterysta) instalacji komputerowych systemu UGS Solid Edge.

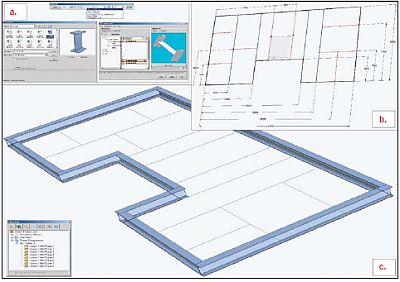

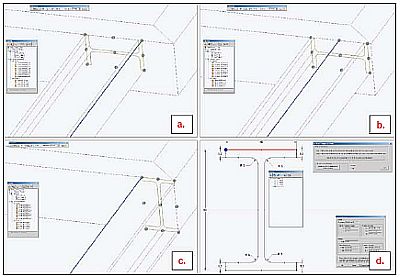

RYS. 2. Etapy modelowania głównego fragmentu konstrukcji ramowej: a. zdefiniowanie rodzaju i typoszeregu profilu, a także ustalenie lokalizacji pliku bazowego, b. stworzenie szkicu koncepcyjnego, c. wskazanie odpowiednich fragmentów szkicu

Główne zasady modelowania konstrukcji ramowych w systemie UGS Solid Edge V17

Do projektowania numerycznego konstrukcji ramowych służy w systemie 3D MCAD UGS Solid Edge V17 moduł Structural Frames. Proces konstrukcyjny rozpoczyna się od utworzenia określonej liczby płaskich lub przestrzennych szkiców, składających się z obiektów pełniących docelowo rolę trajektorii dla każdego z fragmentów kratownicy. Następnym krokiem jest dokonanie wyboru określonego rodzaju oraz typoszeregu profilu, który zostanie zastosowany do wykonania wirtualnego modelu danego fragmentu ramy.

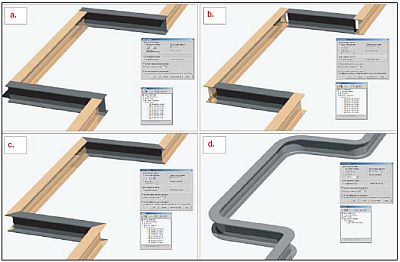

RYS. 3. Możliwe sposoby łączenia profili sąsiednich: a., b. ? przycinanie profili dłuższych, c. łączenie na styk, d. zastąpienie wielu profili ciętych jednym profilem giętym z określonym promieniem

Użytkownik Solid Edge V17 może skorzystać z bogatych baz danych rodzajów i wymiarów profili, zamodelowanych zgodnie z wieloma stosowanymi obecnie normami: ISO, UNI, ANSI, DIN, JIS, PN itd. Pliki bazowe, na podstawie których zostaną wykonane gotowe konstrukcje ramowe, mogą znajdować się zarówno w zwykłych folderach, jak również w zasobach sparametryzowanej biblioteki części standardowych, tj. Solid Edge Machinery, Piping and Frames Library. Model każdego podukładu rozległej konstrukcji ramowej zostanie wykonany natychmiast po wskazaniu przez użytkownika odpowiedniego szkicu (lub jego fragmentu) oraz dokonaniu wyboru zastosowanego profilu (rys. 2).

RYS. 4. Domyślna orientacja przestrzenna przekroju poprzecznego profilu (a), translacja (b) i rotacja (c) profilu oraz zdefiniowanie jego punktu wodzącego i wektora odniesienia

Istnieje możliwość określenia sposobu łączenia ze sobą profili w węzłach ramowej konstrukcji nośnej (rys. 3). Możliwe opcje to m.in. przycinanie profili dłuższych, jednoczesne ukosowanie elementów (czego efektem jest ich łączenie na styk), zastąpienie wielu profili ciętych jednym profilem giętym z określonym promieniem, a także celowe wydłużenie lub skrócenie łączonych profili względem lokalizacji węzła kratownicy, w którym się docelowo łączą. Standardowy sposób modelowania ramowej konstrukcji nośnej polega na domyślnym wyborze danej opcji łączenia profili we wszystkich węzłach kratownicy, a następnie opcjonalnym zdefiniowaniu odmiennych ustawień w węzłach dowolnie wybranych przez użytkownika.

Pozycjonowanie przestrzenne profili względem elementów szkiców koncepcyjnych

|

|

|

RYS. 5. Finalna postać konstrukcyjna przestrzennej ramowej konstrukcji nośnej z zamontowanymi w jej wnętrzu elementami instalacji hydraulicznej |

Modele profili wchodzących w skład konstrukcji ramowej zostaną wygenerowane wzdłuż wybranych trajektorii, czyli elementów szkiców koncepcyjnych. Położenie przestrzenne przekroju poprzecznego profili uzależnione jest od pozycji tzw. punków wodzących. W przekroju poprzecznym profili zarówno dostarczonych przez producenta systemu, firmę UGS, jak i wykonanych przez użytkownika, wyróżnia się sześć punktów wodzących, z których jeden uznaje się za główny. Istotny jest również kierunek wektora odniesienia punktu wodzącego.

|

|

|

RYS. 6. Przykładowy efekt renderingu ramowej konstrukcji wytrzymałościowej |

Według domyślnych zasad przekrój poprzeczny modelowanego profilu zostaje umieszczony przestrzennie tak, aby wskazana trajektoria była do niego normalna w głównym punkcie wodzącym, a kierunek wektora wskazywał ortogonalne położenie środka pola powierzchni przekroju (rys. 4a). Użytkownik może zmieniać orientację przestrzenną przekroju profilu poprzez jego translację pomiędzy punktami wodzącymi (rys. 4b), jak również rotację o dany kąt (rys. 4c). Dokładniejszy wpływ na położenie przestrzenne modeli profili można uzyskać poprzez zmianę wartości odpowiednich wymiarów ustanowionych pomiędzy poszczególnymi elementami szkicu koncepcyjnego. Lokalizację głównego punktu wodzącego z wektorem odniesienia ustala się podczas edycji profilu pierwotnej operacji bryłowej w bazowych plikach profili (rys. 4d), przy czym jest to proces opcjonalny.

Rozbudowa modelu ramowej konstrukcji wytrzymałościowej

Rozbudowując zbiór szkiców koncepcyjnych, można wydajnie zamodelować złożone przestrzenne ramowe konstrukcje nośne, w których skład wchodzić może wiele podukładów wykonanych z różnych typoszeregów profili. Znaczny wpływ na zwiększenie efektywności prac konstrukcyjnych ma fakt, że ścieżkami, wzdłuż których tworzone są poszczególne profile ramy, mogą być trajektorie hybrydowe, tj. zarówno szkice płaskie, jak również dowolne krzywe przestrzenne.

Korzystając z możliwości modelowania części współpracujących w kontekście zamodelowanej ramowej konstrukcji wytrzymałościowej, w systemie UGS Solid Edge V17 można szybko i bezbłędnie zamodelować kompletne układy strukturalne, w tym również zespoły maszyn przemysłu chemicznego z oprzyrządowaniem (rys. 5).

W celu szybkiego wprowadzenia zamodelowanego układu na rynek można przedstawić jego elegancką wizualizację potencjalnym kontrahentom, zyskując dodatkową szansę na zdobycie natychmiastowych zamówień. W tym celu można skorzystać z modułu UGS Solid Edge Virtual Studio+, zawierającego wiele potężnych narzędzi służących do realistycznej lub artystycznej wizualizacji zaprojektowanych obiektów (rys. 6). Uważa się, że pod względem liczby oraz jakości profesjonalnych narzędzi, służących do renderingu wykonanych modeli, program UGS Solid Edge V17 jest obecnie najdoskonalszym z oferowanych na rynku systemów 3D MCAD klasy mid-range.

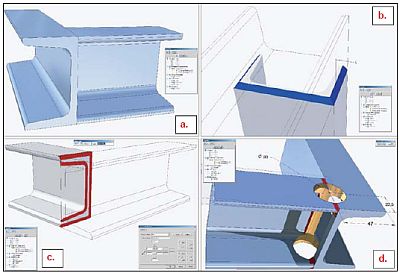

RYS. 7. Poszczególne etapy modelowania połączenia spawanego w module Weldment systemu 3D MCAD UGS Solid Edge: a. wybór części składowych, b. przygotowanie lic oraz krawędzi, c. generowanie modeli ściegów spoin spawalniczych, d. obróbka ubytkowa połączonych części oraz spoin

Modelowanie połączeń spawanych elementów ramowych konstrukcji nośnych

|

|

|

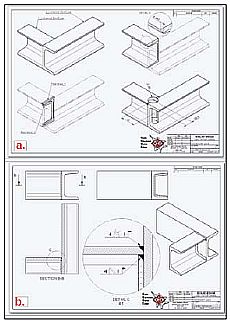

RYS. 8. Wybrane fragmenty technologicznej dokumentacji 2D konstrukcji spawanej: a. widoki izometryczne modelu podczas trwania każdego z czterech etapów projektowania połączenia spawanego, b. efekt automatycznego nanoszenia w dokumentacji odpowiednich oznaczeń spawalniczych |

Znaczną część połączeń wykorzystywanych podczas procesu montażu rzeczywistych ramowych konstrukcji wytrzymałościowych stanowią połączenia spawane. W celu przygotowania kompletnej dokumentacji wirtualnej modelowanego układu, zarówno 3D, jak i 2D, połączenia spawane można wykonać w specjalistycznym module systemu Solid Edge ? Weldment. Praca w tym środowisku polega na sekwencyjnym korzystaniu z poszczególnych grup narzędzi, co jest zgodne z technologią prac spawalniczych. Pierwszy etap pracy w UGS Solid Edge Weldment ? ?Części składowe? ? polega na wskazaniu odpowiedniego zespołu części i wybranych jego elementów, które mają zostać docelowo połączone poprzez spawanie (rys. 7a). Podczas drugiego etapu (?Przygotowanie powierzchni?) można wykonać określoną obróbkę wybranych fragmentów danych części, np. planowanie lic lub fazowanie krawędzi (rys. 7b). Następnym etapem w 3D MCAD jest ?Edycja spoin?, podczas którego możliwe jest m.in. półautomatyczne modelowanie najczęściej stosowanych w praktyce rodzajów spoin (7c). Dzięki ostatniej grupie narzędzi ? ?Edycja obróbki? ? istnieje możliwość zamodelowania efektów obróbki ubytkowej, dotyczącej zarówno spawanych elementów, jak również łączących je spoin (rys. 7d). Etap drugi i czwarty są opcjonalne.

Na uwagę zasługuje również możliwość szybkiego i wydajnego tworzenia dokumentacji 2D konstrukcji spawanej. Do wykonania technologicznego zapisu procesu tworzenia połączenia spawanego może się przydać automatyczne wykonanie rysunków izometrycznych modelowanego układu z wyszczególnieniem jego postaci na każdym z wymienionych wcześniej czterech etapów prac w module Weldment (rys. 8a). Poza tym w dokumentacji szczegółowej zostaną umieszczone wszelkie oznaczenia spawalnicze, które naniesiono podczas modelowania konstrukcji spawanej (rys. 8b).

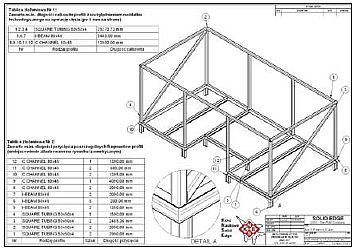

RYS. 9. Złożeniowa dokumentacja płaska, zawierająca m.in. listę części składowych, w której automatycznie umieszczono wartości długości poszczególnych profili ramy, jak również sumaryczne długości wszystkich zastosowanych profili, z opcjonalnym uwzględnieniem naddatku na operację cięcia

Tworzenie płaskiej dokumentacji złożeniowej

Podczas generowania dokumentacji złożeniowej ramowych konstrukcji nośnych istnieje możliwość umieszczenia wielu zróżnicowanych tablic zestawieniowych, zawierających m.in. informacje dotyczące zarówno długości przycięcia każdej z belek ramy, jak również sumarycznej długości każdego rodzaju profili wykorzystanych do budowy układu. System może uwzględnić obustronny naddatek technologiczny na operacje cięcia (rys. 9), co może okazać się szczególnie przydatne np. podczas tworzenia listy zamówień u producenta profili kształtowych.

Wnioski

System 3D MCAD UGS Solid Edge V17 można uznać za przydatny podczas procesu projektowo-konstrukcyjnego ramowych konstrukcji nośnych maszyn, w tym również maszyn i urządzeń przemysłu chemicznego. Dzięki jego zastosowaniu uzyskuje się znaczne skrócenie czasu projektowania, możliwość elastycznego kształtowania modelowanego obiektu, łatwego dokonywania zmian, a także wykrywania i usuwania potencjalnych błędów konstrukcyjnych. Wpływa to na obniżenie kosztów konstruowania i wytwarzania, a także na zwiększenie bezpieczeństwa eksploatacji linii technologicznych w przemyśle chemicznym.

prof. dr hab. inż. Józef Flizikowski, mgr inż. Adam Budzyński, mgr inż. Wojciech Bieniaszewski, Kamil Dziadosz, Marek Smoczyński

Koło Naukowe Solid Edge, Wydział Mechaniczny, Akademia Techniczno-Rolnicza, Bydgoszcz