Firmom bardzo zależy na uniezależnieniu swoich produktów od zużycia energii i niebezpiecznych materiałów. Oprogramowanie PLM i CAD może pomóc firmom osiągnąć ekologiczne cele projektowe.

Sea Solar Power Inc. stara się ziścić marzenie o ekologicznej inżynierii od ponad 30 lat. Trzy pokolenia inżynierów w tej rodzinnej firmie przez dziesięciolecia próbowały przekształcić koncepcję morskiej energii cieplnej w ekonomiczną rzeczywistość, projektując opłacalne kosztowo elektrownie, które staną się alternatywnym źródłem energii. Całkiem niedawno Sea Solar pracowała nad zmniejszeniem źródła mocy głównych podzespołów zakładu, w tym turbin, by zoptymalizować proces okiełznania ogrzanych przez słońce i chłodniejszych wód oceanu w taki sposób, by produkowały elektryczność.

Sea Solar Power Inc. stara się ziścić marzenie o ekologicznej inżynierii od ponad 30 lat. Trzy pokolenia inżynierów w tej rodzinnej firmie przez dziesięciolecia próbowały przekształcić koncepcję morskiej energii cieplnej w ekonomiczną rzeczywistość, projektując opłacalne kosztowo elektrownie, które staną się alternatywnym źródłem energii. Całkiem niedawno Sea Solar pracowała nad zmniejszeniem źródła mocy głównych podzespołów zakładu, w tym turbin, by zoptymalizować proces okiełznania ogrzanych przez słońce i chłodniejszych wód oceanu w taki sposób, by produkowały elektryczność.

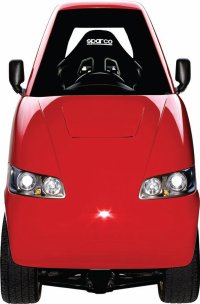

O wysokich osiągach, trzymający się drogi, bardzo wąski Tango jest pojazdem rewolucjonizującym przemieszczanie się po mieście. Łączy w sobie łatwość i szybkość podróżowania motocyklem z komfortem i bezpieczeństwem samochodu.

Podczas gdy Sea Solar jest być może pionierem w dziedzinie ekologicznego projektowania, praktyki inżynieryjne firmy odwołują się do sprawdzonych zasad stosowanych przez pierwsze pokolenie jej założycieli. Zamiast konieczności systematycznej zmiany kluczowych zasad projektowania projektowanie produktów z uwzględnieniem ich wpływu na środowisko naturalne ? nieważne, czy chodzi o elektrownię, czy tylko suszarkę do włosów ? wymaga po prostu od inżynierów innego sposobu myślenia: otwartego na badanie nowych, ekologicznych możliwości w taki sam sposób, w jaki czyniliby to w przypadku każdego innego celu projektowego. ? Projektowanie urządzenia przyjaznego dla środowiska nie zmienia praw fizyki ani zasad inżynierii, zmienia tylko sposób, w jaki podchodzisz do problemu ? mówi Jim Anderson, wiceprezes firmy Sea Solar Power mieszczącej się w Jacobus w stanie Pennsylvania. ? Na przykład zamiast patrzeć na jakiś podzespół zastanawiając się, w jaki sposób uzyskać z niego jak najwięcej mocy, patrzymy na ten sami podzespół pod kątem uzyskania pewnej ilości mocy w sposób bardziej efektywny.

Nie chodzi tylko o firmy energetyczne takie jak Sea Solar, którym zależy na uniezależnieniu swoich produktów od zużycia energii lub materiałów niebezpiecznych, skoro już o tym mowa. Firmy z branż od motoryzacyjnej, przez elektroniczną do branży dóbr konsumpcyjnych chcą dołączyć do ?ekologicznego towarzystwa?, naciskając na swoje zespoły inżynierów, by podczas projektowania nowych produktów wzięli pod uwagę czynniki ekologiczne. Niektórymi z nich, jak na przykład firmami z branży urządzeń medycznych i elektroniki, kieruje potrzeba spełnienia wymagań przepisów, takich jak obowiązująca w Unii Europejskiej Dyrektywa RoHS ? Ograniczenie użycia niebezpiecznych substancji i Dyrektywa WEEE ? Gospodarka zużytym sprzętem elektrycznym i elektronicznym. Inne, zwłaszcza te zajmujące się sprzedażą dóbr konsumpcyjnych, są coraz mocniej bombardowane żądaniami klientów poszukujących produktów bardziej przyjaznych dla środowiska, podczas gdy inne postrzegają ekologiczne praktyki, takie jak np. redukcja materiałów, jako szansę na wyeliminowanie kosztów z równania opisującego rozwój produktu.

? Znaczna część początkowych inicjatyw ochrony środowiska powodowana była względami zgodności z przepisami, ale to, co dzieje się teraz, jak pokazuje niedawne wycofanie ze sklepów zabawek firmy Mattel, to potrzeba, by firmy przyjęły bardziej odpowiedzialną rolę podczas wprowadzania produktów na rynek, by mogły spełnić wymagania związane z ekologią i ochroną środowiska ? mówi rzecznik UGS PLM Software. ? Spełnianie wymagań klientów dotyczących produktów zużywających mniej energii lub nieszkodzących ludziom czy środowisku naprawdę staje się głównym wymaganiem projektowym.

Trawa bardziej zielona

Wszystkie produkty mają potencjał, by dało się je zaprojektować z myślą o środowisku naturalnym, jeśli tylko inżynierowie podejdą do kwestii projektowania swoich wyrobów w nieco inny sposób. Na przykład z punktu widzenia materiałów inżynierowie muszą nabrać zwyczaju wyszukiwania materiałów alternatywnych, które uczyniłyby produkty łatwiejszymi do utylizacji lub transportu, lub brania pod uwagę minimalnych ilości materiałów, które można by wykorzystać bez szkody dla stabilności lub jakości ? jak twierdzi Kishore Boyalakuntla, krajowy kierownik techniczny ds. produktów analitycznych w SolidWorks Inc., producenta oprogramowania CAD, firmy w Concord w stanie Massachusetts.

Projektowanie z uwzględnieniem łatwego demontażu to inna poważna inicjatywa, wymagająca, by już na początku procesu projektowania inżynierowie myśleli o tym, w jaki sposób produkt ma zostać rozmontowany celem naprawy lub utylizacji. Konceptualizacja produktów w sposób modułowy jest innym sposobem promowania idei ponownego wykorzystania lub możliwości recyklingu; umożliwia wymianę części ? celem poprawy jej funkcjonowania w przeciwieństwie do pozbywania się artykułów pod koniec ich cyklu życia. Równolegle z nimi występują bardziej tradycyjnie postrzegane praktyki ekologicznego projektowania, takie jak np.: dążenie do minimalnego zużycia energii, produkcja bez wytwarzania niebezpiecznych substancji oraz wykorzystywanie ?czystych? technologii wszędzie tam, gdzie to możliwe ? wyjaśnia Boyalakuntla.

? Większość produktów historycznych projektowana jest poprzez wprowadzanie pomniejszych ulepszeń, zmianę niektórych materiałów tu i tam i wypuszczanie ich na rynek ? mówi Boyalakuntla. ? Jeśli firmy zrobią jakąś rzecz, powiedzmy przyjrzą się ilości materiałów, jaką zużywają, mogą potencjalnie obniżyć zużycie tych materiałów nawet o 10%, co oznacza zarówno wielką oszczędność dla firmy, ale także to, że można wydobyć z ziemi mniej tych materiałów i zużyć mniej energii.

Na szczęście narzędzia CAD i PLM ewoluują tak, by pomóc inżynierom osiągnąć te nowe cele projektowe. Platformy PLM, takie jak między innymi Teamcenter firmy UGS i Windchill PTC, oferują możliwości zarządzania danymi, funkcje zarządzania programami i sprawozdawczości ? dające inżynierom dostęp do informacji na temat składu materiałowego części we wczesnej fazie procesu projektowania, pomagając spełnić wymagania dyrektyw takich jak RoHS i WEEE.

Na przykład możliwości zarządzania częściami, jakie oferuje Teamcenter, zostały rozszerzone tak, by dostarczać inżynierom takie zorientowane na zgodność z przepisami informacje, jak np. to, czy dana część nadaje się do powtórnego wykorzystania lub oznaczyć dowolny problem związany z usuwaniem tak, by inżynierowie mogli podejmować bardziej uzasadnione decyzje na temat wyboru części na wczesnym etapie projektowania. Proces zaopatrywania odchodzi od koncentrowania się na negocjacji wymagań dotyczących kosztu części, dostaw i jakości do tego, jakich informacji wymaga dostawca odnośnie zgodności z przepisami, dostarczanych w standardowym formacie, mówi rzecznik UGS.

Na froncie CAD narzędzia, takie jak: CATIA firmy Dassault, NX firmy UGS, ProEngineer firmy PTC oraz Solidworks, mają teraz bardziej wyrafinowane, wbudowane możliwości analizy CAE, mogące pomóc inżynierom przetestować więcej koncepcji ekologicznych projektów i przetestować je przed stworzeniem prototypów. ? Cała koncepcja zbudowania produktu przy użyciu modelu 3D, nie tylko dwuwymiarowych rysunków, ma zasadnicze znaczenie dla pomysłu ekologicznych zasad projektowania ? twierdzi Simon Bosley, kierownik ds. produktów Inventor w Autodesk Inc. ? 3D zapewnia fundament, który pozwala wykonywać obliczenia i przeprowadzać dynamiczne symulacje, więc można zobaczyć, co stanie się z projektem, jeśli zmieni się dźwignię lub sprężynę, użyje mniejszego silnika lub zmniejszy wymiary jakiejś części ? mówi Bosley. ? Jeśli nie sporządzi się cyfrowego prototypu, pozostają ręczne obliczenia lub zgadywanie, a czasy zgadywania to już przeszłość.

? Posiadanie dostępu do funkcji CAE, jak np. analiza elementów skończonych (FEA) oraz analiza termiczna w SolidEdge firmy UGS, pomaga zespołowi inżynieryjnemu firmy Sea Solar Power optymalizować projekt turbiny o wiele szybciej niż w sytuacji, gdyby musieli budować od zera model dla każdego wariantu ? mówi Anderson.

Tak samo jest w przypadku LeBaron Foundry Inc., mieszczącego się w Brockton w stanie Massachusetts producenta pokryw do włazów i odlewów do zastosowań komunalnych. ? Jak wielu hołdujących tradycji producentów, LeBaron zwykle projektował swoje produkty z zapasem, by zagwarantować, że będą stabilne lub nie ulegną uszkodzeniom w terenie i z tego powodu zaczął borykać się z problemami finansowymi, wynikłymi w związku ze zbyt dużym marginesem bezpieczeństwa ? mówi Steve Clinch, prezes odlewni.

Kierując się raczej względami ekonomicznymi niż troską o środowisko naturalne, LeBaron zaczął wykorzystywać wbudowane w SolidWorks narzędzia symulacyjne COSMOS, by określić, z którego miejsca produktu można usunąć trochę materiału, nie pogarszając jednocześnie osiągów. Zespół inżynieryjny firmy tworzył trójwymiarowy model tradycyjnej pokrywy włazu, a następnie, opierając się na przeprowadzonej w pakiecie COSMOS analizie obszarów, w których występowały mniejsze naprężenia, zaczynał ?rzeźbić?, usuwając zbędne partie materiału. W rezultacie, LeBaron był w stanie obniżyć ciężar swoich pokryw o całe 25% i nadal zapewniać odpowiedni margines bezpieczeństwa, osiągając jednocześnie oszczędności na kosztach materiałów rzędu prawie pół miliona USD. Dodatkowa korzyść: produkty LeBaron skokowo stały się bardziej przyjazne dla środowiska. ? To, co zrobiliśmy, zasadniczo polega na tym, że usunięty materiał nie miał żadnej wartości dla klienta, a my nie pozwoliliśmy, by wyszedł poza zakład ? mówi Clinch. Wykorzystywanie komputerowego modelowania i testów obciążenia pomogło także firmie Big Toys, producentowi zestawów sportowo-rekreacyjnych, podejmować korzystniejsze decyzje w kwestii materiałów ekologicznych. Firma, która tradycyjnie wypuszczała na rynek drewniane wyposażenie placów zabaw, potrzebowała, z powodów marketingowych, rozszerzyć swój asortyment produktów wykonywanych z materiałów alternatywnych. Podczas gdy inżynierowie Big Toys dostali od firmy ?zielone światło? na wprowadzenie nowych materiałów, mieli wykonać swoje zadanie bez odtwarzania od zera projektów placów zabaw. ? Inżynierowie musieli zmienić swój sposób myślenia, jak wprowadzić nowe materiały, zachowując jednocześnie wygląd i ?ducha produktów? w formie możliwie najbardziej zbliżonej do tego, jaki zawsze był ? mówi Scott Ramsey, kierownik ds. marketingu w Big Toys z siedzibą w Olimpia w stanie Washington.

? Korzystając z możliwości symulacyjnych Autodesk Inventor, firma Big Toys była w stanie przetestować szereg materiałów alternatywnych, ostatecznie wybierając tworzywo polietylenowe o dużej gęstości jako materiał do produkcji daszków, pomostów i grodzeń, nie wspominając o wykorzystaniu stali z odzysku w stojakach o średnicy 6 cali, mówi Ramsey. ? Nasza przeciętna platforma wykonana jest z odpowiednika 1 000 dzbanków do mleka, które nie skończyły jako wypełnienie zagłębień terenu.

Inventor i kilka innych narzędzi CAD wykorzystywanych do planowania logistyki i procesu produkcji pomaga zmniejszyć do minimum ilość odpadów. ? Odpady są następnie przetwarzane do ponownego użytku, obojętnie czy jest to stal, czy plastik ? podkreśla Ramsey.

Tak jak ma to miejsce w przypadku Big Toys, projektowanie pod kątem możliwości recyklingu i demontażu są to praktyki o coraz większym znaczeniu dla inżynierów. Zalecanie stosowania zatrzaskowych elementów łączących zamiast śrub lub kleju, ponieważ łatwiej jest je rozebrać pod koniec cyklu życia produktu albo wybór jednego rodzaju tworzywa sztucznego w przeciwieństwie do mieszania materiałów, aby nie zaszkodzić możliwości recyklingu, to tylko niektóre z niuansów, jakie inżynierowie muszą brać pod uwagę w ramach ekologicznego sposobu myślenia. ? Teraz trzeba mieć przeglądy projektu i listy kontrolne dotyczące możliwości recyklingu, a także przeprowadzać analizy cyklu życia, by sprawdzić wpływ produktów na środowisko naturalne i zużycie energii ? mówi Chad Hawkinson, wiceprezes ds. strategii produktowej w dziedzinie elektroniki, pracujący w PTC z Needham w stanie Massachusetts. ? Wiele z tego, o czym mówimy, wymaga zmiany procesu i nowej mentalności, by inżynierowie zaczęli brać pod uwagę koszty cyklu życia w przeciwieństwie do zwracania uwagę wyłącznie na BOM (wykaz materiałów), czyli koszty produkcji.

Commuter Cars, producent pojazdu miejskiego Tango, stosuje zasady projektowania pod kątem możliwości recyklingu i demontażu od samego początku. Szeroki na 39 cali, elektryczny Tango ? zakupiony przez takie ?żywe reklamy?, jak George Clooney ? wykorzystuje materiały ze stali nierdzewnej, gdzie tylko się da, częściowo ze względu na trwałość, a częściowo po to, by zagwarantować, że będzie je można bez trudu ponownie wprowadzić do obiegu pod koniec cyklu życia Tango (który, jak twierdzi Commuter Cars, prawdopodobnie wyniesie ponad 50 lat). ? W zakresie, w jakim jesteśmy w stanie to zrobić, wszystkie materiały ze stali nierdzewnej są oddzielone nakrętkami i śrubami tak, by można je było w tych miejscach łatwo odłączyć ? mówi Rick Woodbury, prezes i założyciel firmy, mieszczącej się w Spokane w stanie Washington. ? Poza tym nie łączymy także materiałów ze stali nierdzewnej z innymi materiałami, by łatwiej było je ponownie wprowadzić do obiegu.

? Projektowanie pod kątem modułowości to kolejna kluczowa dyrektywa. Elektronikę i deskę rozdzielczą Tango zaprojektowano tak, by w momencie pojawienia się nowego wyświetlacza lub systemu komputerowego użytkownicy mogli wymienić przestarzały model i bez trudu dokonać modernizacji ? mówi Woodbury. ? Narzędzie CAD Solid-Works pomogło w ten sposób inżynierom Commuter Cars. ? Pozwala ono naszym inżynierom łatwo tworzyć części i projekty modułowe bez konieczności dopasowywania ręcznego ? mówi Woodbury. ? Mogą zobaczyć cały model i sposób, w jaki części do siebie pasują, co pozwala im optymalnie wykorzystać dostępną przestrzeń i sprawić, żeby samochód miał bardziej modułową budowę.

Podczas gdy ekologia może być głównym priorytetem firm, takich jak Commuter Cars i Sea Solar Power, dla większości inżynierów pozostaje ona nowatorskim sposobem myślenia. Jak twierdzi Hawkinson z PTC: ? Dopiero od niedawna ludzie myślą o zmianie sposobu, w jaki projektują części i zespoły urządzeń tak, by były one bardziej przyjazne dla środowiska ? nie tylko z punktu widzenia chemii, ale także pod względem możliwości recyklingu i z perspektywy energii. Klienci dopiero zaczynają przekazywać nam najważniejsze wymagania.