Przyjrzenie się szczegółom produkcji zaworów do systemów sprzętu bojowego pomogło firmie Marotta Controls ograniczyć wzrost kosztów związanych ze zwiększeniem skali produkcji

INŻYNIEROWIE, KTÓRZY PROJEKTUJĄ ELEMENTY PNEUMATYKI precyzyjnej w firmie Marotta Controls, pracują zaledwie kilka metrów od zakładu produkcyjnego. Bliskość ta okazała się opłacalna, kiedy inżynierowie zaprojektowali nowy mechanizm wyrzucający dla systemu Bomb o Małej Średnicy (Small Diameter Bomb ? SDB), przeznaczonego dla amerykańskiego lotnictwa wojskowego.

Ten system przyszłości umożliwi wyrzucanie większej liczby bomb podczas jednego lotu operacyjnego myśliwców (łącznie z F-15E*), dzięki wyposażeniu ich w mechanizm transportowy, który utrzymuje cztery małe bomby zamiast jednej dużej. Każda nowa, długa (177 cm) bomba będzie ważyć 113 kg ? to zaledwie połowa tego, ile waży obecnie najmniejsza bomba używana przez amerykańskie siły powietrzne. Nowe bomby będą wyposażone w zaawansowany system naprowadzania GPS oraz inne systemy namierzania, zaprojektowane w celu zwiększenia precyzji. Właśnie dla nich opracowano nowy hydrauliczny system wyrzutników.

I tu właśnie na scenę wkracza firma Marotta. Firma dostarczy pneumatyczne zawory spustowe z zasobnikiem, odpowiedzialne za wyrzucenie ?bombowego? ładunku z samolotu. Dla firmy będzie to po prostu realizacja kolejnego zlecenia. Obecnie dostarcza siłom zbrojnym, przemysłowi lotniczemu i astronautycznemu elementy do precyzyjnego regulowania systemów hydraulicznych oraz wiele innych wymagających aplikacji przemysłowych. Taki profil produkcji wymaga stosowania wyważonych elektrozaworów grzybkowych, które mają podobne zasady działania jak zawory spustowe bomb o małej średnicy (więcej informacji na temat wyważonych zaworów grzybkowych http://rbi.ims.ca/4387-556).

Jednak skonstruowanie tego konkretnego zaworu okazało się szczególnym wyzwaniem zarówno z punktu widzenia projektantów, jak i producentów. Richard Molesworth, pracujący w firmie Marotta jako menedżer do spraw systemów lotniczych i astronautycznych, celowo unika rozmów o jakichkolwiek szczegółach projektu, powołując się na ?tajemnicę wojskową?. Przyznaje jednak, że koncepcja SDB generalnie wymaga pomieszczenia dużej liczby elementów w bardzo ograniczonej przestrzeni. Zgodnie z założeniem bowiem w miejscu jednej dużej bomby należy umieścić cztery. I chociaż są mniejsze, trzeba im zapewnić zarówno urządzenie transportowe, jak i wyrzutnik z zaworami spustowymi. Ze względu na ograniczenia przestrzenne należało więc tak zaprojektować konstrukcję zaworu, aby zaoszczędzić miejsce ? chociażby poprzez zintegrowanie funkcji normalnie niezwiązanych z jego pracą, np. zawór ma punkty montażowe oraz uruchamia zlokalizowaną centralnie zapadkę, która jest używana podczas ładowania bomb do mechanizmu transportującego. ? Ograniczona ilość miejsca wymagała od nas wykonania większej liczby interfejsów mechanicznych związanych z innymi elementami systemu ? mówi Molesworth.

|

ZINTEGROWANE FUNKCJE MASZYNY Jednym z najważniejszych obecnie trendów w dziedzinie obrabiarek jest zintegrowanie procesu obrabiania, w którym za frezowanie i jednoczesne obracanie obiektu odpowiada jedna maszyna. Poprzez połączenie w obrabiarkach SuperMiller 400 obracania z pięcioma osiami frezowania ? Mori Seiki z pewnością prezentuje ten właśnie trend. Jednak według menedżera Mori Seiki, Davida Austina firma przyjmuje również nieco inne podejście niż zastosowano w innych zintegrowanych maszynach. ? Zazwyczaj zintegrowane maszyny są projektowane jako tokarki, do których następnie dodaje się frezowanie. W SuperMiller wygląda to inaczej. Ponieważ projekt jest oparty na obrabiarce SuperMiller 400, oferuje stosunkowo większy zakres przesuwu w osiach x, y oraz z niż konstrukcje oparte na tokarkach ? mówi Austin. SuperMiller ma silnik obrotowy zintegrowany ze stołem, co nieco ogranicza jego wielkość. ? W rezultacie ? wyjaśnia Austin ? SuperMiller ma większą moc obrabiania nic obracania. Maszyna będąca bardziej tokarką, wykazywałaby przeciwny trend. Aplikacje SuperMiller 400 ? pierwsza w USA dla firmy Marotta Controls ? obejmują części, dla których trzeba wykonać zaledwie kilka obrotów, ale które wymagają obróbki z wielu stron. Więcej informacji można znaleźć na stronie internetowej http://www.moriseiki.com |

Przed inżynierami firmy stanęły również dodatkowe wyzwania związane z procesem produkcji. Po pierwsze, korpus zaworu miał bardzo ograniczone zakresy tolerancji, a wymagania dotyczące wykończenia powierzchni były ? nawet według standardów firmy Marotta ? bardzo rygorystyczne. Niektóre specyfikacje dotyczące tolerancji wymiarowania nie przekraczały 0,001 cala, a błąd w dokładności wykończenia powierzchni każdej części zawierał się średnio w 16 rms.

DWIE MASZYNY Mori Seiki ? SuperMiller 400 o pięciu osiach frezowania i zintegrowanym obracaniu ? wykonują skomplikowaną obróbkę korpusu zaworu

Już wykonanie jednego zaworu spełniającego wszystkie powyższe założenia byłoby trudne, a przed firmą stanęła perspektywa produkcji masowej, w ilości znacznie przekraczającej wielkość standardowego zamówienia. ? Duża część naszej produkcji to dwa, trzy zespoły ? mówi Molesworth. Jednak zawory do SBD po pełnym uruchomieniu programu mają być produkowane w tysiącach sztuk.

W dodatku Marotta musiała wykonać ten skomplikowany element, mieszcząc się w założonym budżecie, czyli nie przekraczając tzw. ?średniej ceny jednostkowej produktu?. ? Wymogi cenowe klienta są niezmienne ? powiedział dyplomatycznie Molesworth. Firma Marotta rozpoczęła realizację projektu, znacznie przekraczając wyznaczony pułap cenowy. ? Przy naszym obecnym procesie produkcyjnym oraz łańcuchu zaopatrzenia nie bylibyśmy w stanie dotrzymać założonej ceny ? mówi Tony DiGiovanna, starszy menedżer do spraw programu.

Inżynierowie firmy Marotta wprowadzili więc pewne zmiany, realizując trzystopniowy program, co pozwoliło im wykonać pracę i… ograniczyć koszty.

Najpierw projekt komponentów

Przestrzeganie zasad Projektowania Produkcyjnego (Design for Manufacturing ? DFM) odegrało kluczową rolę w realizowaniu celów produkcyjnych i kosztowych. Własny zespół projektowy firmy Marotta oraz niezależni eksperci analizowali projekt zaworu pod kątem zagrożeń, które mogłyby uniemożliwić jego produkcję. W tym przypadku okazało się, że największych kłopotów przysporzą założone tolerancje w zakresie wymiarowania.

Jak zauważył Molesworth, nadmiernie rygorystyczne wymagania produkcyjn zawsze są poważnym zagrożeniem dla wydajności, zwiększając tym samym koszty. Zanim korpus zaworu wdrożono do produkcji, inżynierowie firmy Marotta rozpatrzyli tolerancję każdego wymiaru i szukali takich, które łatwo było zrealizować. ? Nie chcieliśmy rygorystycznych tolerancji tam, gdzie nie były one potrzebne ? mówi Molesworth. ? Oczywiście, konstrukcja zaworu i tak musi spełniać wymogi rygorystycznych tolerancji. Zawór spustowy wyrzutnika bomb musi przecież reagować w czasie poniżej 50 ms, przy ciśnieniu wynoszącym ponad 413 barów. Najbardziej krytyczne były tolerancje dotyczące powierzchni uszczelniających. Ale w zasadzie można się było przyczepić do wszystkiego ? mówi Molesworth.

Inżynierowie firmy na tym nie poprzestali. Rozpatrzyli również inne elementy projektu pod kątem możliwości ich uproszczenia na potrzeby produkcji. Na przykład rozpatrywali kilka metod zamocowania jednego z pierścieni w kształcie litery O (O-rings), m.in. poprzez zakotwiczenie go w podcięciu wykonanym w korpusie zaworu lub poprzez zastosowanie dzielonej tulei. W końcu wybrali tuleję, chociaż rozwiązanie to wymagało zastosowania dodatkowego komponentu, pozwalało jednak uniknąć trudnej i drogiej obróbki maszynowej.

Właściwe obrabiarki

W przypadku produkcji zaworu najbardziej kosztowne jest wytworzenie samego korpusu. Molesworth stwierdził, że wartość korpusu to 65% wartości całego urządzenia, a łatwo to zrozumieć, kiedy pozna się wymogi związane z jego obróbką. Wykonany z utwardzanej, hartowanej cieplnie stali 17-4 PH korpus zaworu ma 18 otworów o wspomnianych rygorystycznych tolerancjach. Część otworów wykonano pod kątem, niektóre przeznaczono do połączeń gwintowanych. Badano ich koncentryczność, w wielu przypadkach dopuszczalna tolerancja wynosiła 0,001 cala.

Pamiętajmy też, że odlewany w metalu element musi być poddany obróbce z sześciu stron.

Aby uniknąć zwiększenia kosztów związanych z obróbką, inżynierowie firmy Marotta musieli przygotować bardzo wydaj wydajną komórkę produkcyjną. Rozpoczęli więc od intensywnych poszukiwań odpowiednich obrabiarek. DiGiovanna wspomina, że na początku dobrze zapowiadały się obrabiarki ośmiu producentów. Jednak po krótkiej analizie zostało tylko trzech producentów. ? Pięciu z nich nie było w stanie spełnić naszych oczekiwań ? mówi DiGiovanna. Inżynierowie firmy Marotta kontynuowali analizowanie trzech pozostałych dostawców (szczegółowe kryteria zamieszczone w tabeli na następnej stronie).

? Jedno rozwiązanie, dwie maszyny SuperMiller 400 firmy Mori Seiki, ?wyróżniało się na tle innych? ? mówi DiGiovanna. Te obrabiarki mają pięć osi frezowania oraz zintegrowane obracanie (pełne specyfikacje: http://rbi.ims.ca/ 4387-557). Ostatecznie wybrano cztery obrabiarki. Wszystkie przeszły test wymogów technicznych, każda była w stanie produkować korpus zaworów. Mori Seiki okazała się jednak bezkonkurencyjna, kiedy przyszła pora na rozpatrzenie kosztu obsługi. SuperMiller może pracować bez nadzoru do ośmiu godzin dziennie, podczas gdy inne rozwiązania zaledwie godzinę lub nawet mniej.

Wyposażenie komórki montażowo-testującej

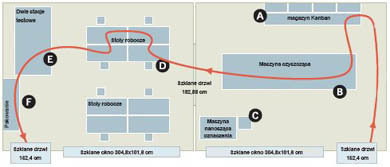

Podsumowanie ostatecznego rozwiązania

A. Magazyn Kanban

B. Automatyczny system czyszczący

C. Znacznik laserowy CNC

D. Obsługiwana komputerowo stacja montażowa typu lean

E. Automatyczne stacje testowe

F. Pojemniki

ABY SPEŁNIĆ wymagania kosztowe oraz dotyczące wielkości produkcji, firma Marotta utworzyła osobną komórkę produkcyjną zaworów spustowych i wdrożyła system zaopatrzenia Kanban

Inteligentny montaż

Kolejne procesy generujące duże koszty to montaż i testowanie. Firma Marotta ograniczyła część z nich poprzez zmianę modelu zaopatrzenia. Na przykład niektóre prace spawalnicze oraz związane z przewodami, które przy małych produkcjach firma wykonuje we własnym zakresie, zostały zlecone na zewnątrz. ? Niektóre elementy elektroniczne otrzymujemy w postaci modułowej ? mówi Molesworth.

Aby jeszcze bardziej obniżyć koszty montażu i testowania w przypadku dużej ilości produkowanych elementów, firma Marotta przygotowała oddzielną komórkę produkcyjną, pracującą w systemie zaopatrzenia Kanban. Marotta zainwestowała w systemy montażowe dla tej komórki ? choć wydatek był spory, ale opłacił się, bowiem ostatecznie udało się zaoszczędzić czas i pieniądze. Komórka ma na przykład skomputeryzowane stoły montażowe. Systemy komputerowe prezentują graficzny obraz właściwej sekwencji montażu i zbierają dane z montażu, takie jak siła skrętna śruby, wykorzystywane do statystycznej kontroli jakości.

Aby jeszcze bardziej obniżyć koszty montażu i testowania w przypadku dużej ilości produkowanych elementów, firma Marotta przygotowała oddzielną komórkę produkcyjną, pracującą w systemie zaopatrzenia Kanban. Marotta zainwestowała w systemy montażowe dla tej komórki ? choć wydatek był spory, ale opłacił się, bowiem ostatecznie udało się zaoszczędzić czas i pieniądze. Komórka ma na przykład skomputeryzowane stoły montażowe. Systemy komputerowe prezentują graficzny obraz właściwej sekwencji montażu i zbierają dane z montażu, takie jak siła skrętna śruby, wykorzystywane do statystycznej kontroli jakości.

Molesworth jako kolejny przykład inwestycji podaje system oznaczeń laserowych, w jaki została wyposażona komórka. Początkowy koszt rozwiązania z pewnością przewyższa koszt kilku tabliczek znamionowych, ale dzięki tej maszynie można zaoszczędzić na kupowaniu, przechowywaniu oraz przymocowywaniu tabliczek. Ponadto wykluczona jest możliwość wadliwego oznaczenia części. ? Naszym celem było poniesienie większych kosztów początkowych, które jednak w konsekwencji doprowadziłyby do obniżenia kosztu produkcji. ? dodaje Molesworth.

? Takie podejście okazało się opłacalne. Od rozpoczęcia projektu firmie udało się obniżyć koszt produkcji zaworu o połowę ? wyjaśnia DiGiovanna. Spodziewa się, że wartości te zmaleją jeszcze bardziej, kiedy w kolejnym miesiącu trzeba będzie zwiększyć produkcję.

Możliwości obrabiarki – karta wyników

Kryteria Dostawca

|

0 – Nie, 1 – Tak |

Mori Selki |

A* |

B* |

C* |

|

Możliwości realizacji wielkości produkcji |

1 |

1 |

1 |

1 |

|

Dotrzymanie terminu przygotowania maszyn |

1 |

1 |

1 |

1 |

|

Ryzyko techniczne, skala 1-5 gdzie 5 reprezentuje najmniejsze ryzyko |

4 |

5 |

5 |

5 |

|

Jakość maszyn, skala 1-5 gdzie 5 reprezentuje najwyższą jakość |

4 |

4,5 |

4,6 |

4,5 |

|

Serwis maszyn, skala 1-5 gdzie 5 reprezentuje najlepszy |

4 |

4 |

5 |

4 |

|

Zawiera narzędzia do programowania |

0 |

1 |

1 |

0 |

|

Gwarancja, skala 1-5 gdzie 5 reprezentuje najlepszą |

5 |

5 |

4 |

5 |

|

Gwarancja chronometrażu |

1 |

1 |

1 |

1 |

|

Zużycie części ekspoloatacyjnych, skala 1-5 gdzie 5 reprezentuje najmniejsze |

4 |

3 |

3 |

4 |

|

Ilość wymaganego personelu obsługi, skala 1-5 gdzie 5 reprezentuje najmniejszą liczbę |

5 |

4 |

4 |

5 |

|

Jeden punkt, cztery porty, skala 1-5, gdzie 5 reprezentuje najlepszy |

5 |

4 |

4 |

5 |

|

Koszt obróbki twardej, skala 1-5, gdzie 5 reprezentuje njmniejszy koszt |

5 |

4,5 |

4,5 |

2,5 |

|

Praca bez nadzoru, skala 1-5, gdzie 5 reprezentuje najdłuższą |

5 |

2,5 |

2,5 |

2,5 |

|

Koszt maszyny, skala 1-5, gdzie 5 reprezetuje najmniejszy koszt |

5 |

4 |

3 |

5 |

|

Punkty : |

49 |

44,5 |

43,5 |

44,5 |

|

Estymacje chronometryczne (w godzinach) |

3,7 |

3,7 |

3,7 |

4,25 |

|

Długść gwarancji |

2 lata |

2 lata |

1 rok |

2 lata |

|

Liczba zaproponowanych maszyn |

2 |

3 |

4 |

2 |

|

Wymagany personel obsługi (FTE) |

1 |

2 |

2 |

1 |

|

Liczba godzin pracy bez nadzoru dziennie |

8 |

50 min |

40 min |

1 |

|

Liczba wykonanych dziennie części |

12 |

13 |

13 |

8 |

*A: tokarka, frezarka pozioma i frezarka pionowa

*B: tokarka, dwie frezarki poziome, jedna frezarka pionowa

*C: dwie obrabiarki obracające

KTÓRA OBRABIARKA JEST NAJLEPSZA dla korpusów zaworów firmy Marotta? Inżynierowie firmy przeprowadzili wnikliwe badania, aby znaleźć odpowiedź na to pytanie. Zwyciężył system firmy Mori Seiki ? SuperMiller 400, który wyróżniał się na tle innych, ponieważ realizował cele produkcyjne przy zastosowaniu zaledwie dwóch maszyn, które mogły pracować same przez długi czas, co radykalnie obniżało koszt pracy

Autor: JOSEPH OGANDO