Obecnie przemysł produkcyjny koncentruje się na zwiększaniu wydajności i efektywności produkcji, jednak jego przyszłość to precyzyjna produkcja wyrobów według zamówień klientów. Oczekuje się, że firmy produkcyjne będą ten cel realizować bez zagrożenia dla tempa produkcji czy jakości wyrobów. W związku z tym rodzą się pytania dotyczące projektowania fabryk przyszłości. Jak będą tworzone i jak zarządzane? Jak w produkcji będzie się wykorzystywać dane? Jaka będzie struktura fabryk w następnej dekadzie?

Koncepcja Przemysłu 4.0 oraz wpisujące się w nią technologie to przyszłość przemysłu produkcyjnego. Producenci w coraz większym stopniu wdrażają nowe technologie, które ułatwiają zmianę paradygmatu wytwarzania.

Definicja fabryki inteligentnej

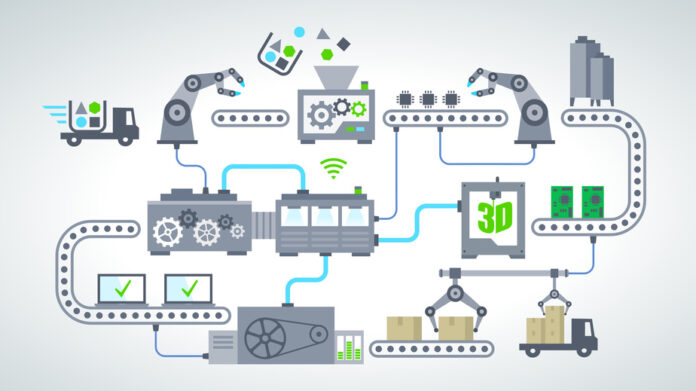

Ogólnie rzecz biorąc, fabryka inteligentna to zakład produkcyjny przyszłości, który łączy najlepsze koncepcje i praktyki Przemysłu 4.0 w efektywny i opłacalny sposób. Fabryka inteligentna łączy świat fizyczny z cyfrowym przez połączenie danych, analityki, inteligentnych maszyn i sprzętu, inteligencji procesowej oraz pracy ludzkiej. Uosabia ona postęp na drodze od tradycyjnej prostej i zautomatyzowanej linii produkcyjnej i łańcucha dostaw do całkowicie usieciowionego i elastycznego ekosystemu produkcyjnego, wykorzystującego technologie cognitive computing (naśladujące sposób przetwarzania informacji w ludzkim mózgu), Internetu Rzeczy (Internet of Things ? IoT), czujniki oraz zautomatyzowane systemy. Ten ekosystem umożliwia samej fabryce uczenie się i rozwijanie, podobnie jak obecnie dzieje się to w pojazdach autonomicznych.

Kolejnym ważnym aspektem tego trendu opartego na danych jest rozwój nowej infrastruktury. Producenci obecnie starają się połączyć w sieci nie tylko same fabryki, ale i całą organizację. Fabryka inteligentna jest środowiskiem elastycznym, w którym dane otrzymane z podłączonych do sieci maszyn, urządzeń realizujących operacje oraz systemów produkcyjnych mogą być zbierane i wykorzystywane do tego, by dostosowywać się do nowych i powtarzalnych wymagań rynku. Najbardziej fascynującym aspektem inteligentnych fabryk jest to, że osiągają one swoje cele poza granicami samych zakładów, wpływając na cały łańcuch dostaw.

Łączenie procesów, maszyn i ludzi

Przewiduje się, że wartość rynku fabryk inteligentnych wyniesie w 2022 r. 205 mld dolarów, przy rocznym tempie wzrostu na poziomie 9,3%. Ten wzrost będzie napędzany zwiększonym wykorzystaniem robotów przemysłowych, ewolucją technologii IoT oraz wzrostem popytu na rozwiązania inteligentnej automatyki.

W celu wykorzystania tego potencjału firmy wdrażają obecnie takie rozwiązania, jak bliźniaki cyfrowe (digital twins), które łączą ludzi, procesy i maszyny. Dzięki tej technologii tworzone są cyfrowe wersje produktów, środowisk operacyjnych oraz systemów wykorzystywanych do tworzenia tych produktów. Te symulowane odpowiedniki rzeczywistości, gdy zostaną płynnie połączone przy użyciu kanału cyfrowego, tworzą obraz pozwalający na wirtualne przewidzenie tego, co zdarzy się w świecie fizycznym. Pozwala to firmom uczyć się na podstawie stworzonych symulacji, a następnie budować fizyczne odpowiedniki dla nowych fabryk, co w ostatecznym rozrachunku umożliwia optymalizację wydajności fabryk w dłuższej perspektywie. Główne korzyści uzyskiwane dzięki bliźniakom cyfrowym to zmniejszenie liczby wadliwych produktów, obniżenie kosztów produkcji oraz skrócenie czasu wprowadzenia nowego wyrobu na rynek.

Wykorzystywanie pojedynczego medium cyfrowego do połączenia ludzi, procesów i zasobów jest także czynnikiem napędowym rozwoju zintegrowanych platform zarządzania cyklem życia zakładu (plant lifecycle management ? PLM). Platformy wbudowane w scentralizowane systemy zarządzania danymi umożliwiają inżynierom i operatorom dokonywanie oceny wydajności wielu procesów w czasie rzeczywistym za pomocą jednego interfejsu. Dzięki temu efektywnemu pojedynczemu systemowi firmy produkcyjne mogą obecnie dostarczać swoim klientom precyzyjne dane produkcyjne. Nie jest do tego wymagany żaden inny system dedykowany. Systemy te dokumentują cyfrowo każdy proces produkcyjny i kontroli jakości wyrobów, jeśli więc w przyszłości wystąpi jakiś problem, można go będzie rozwiązać dzięki wykorzystaniu odpowiednich danych.

Wynikająca z tego wiedza praktyczna może być także wykorzystana do stworzenia bezpiecznego ekosystemu dla pracowników, konsolidującego synergię pomiędzy ludźmi, procesem i maszynami. Dane te mogą pomóc w przewidywaniu potencjalnych awarii sprzętu, które mogą stanowić zagrożenie dla bezpieczeństwa pracowników oraz prowadzić do kosztownych przestojów maszyn.

Te informacje praktyczne, opracowane na podstawie danych z czujników, mogą być wyświetlane zdalnie w raportach graficznych typu dashboard, opartych na chmurze obliczeniowej. Raporty te umożliwiają zarówno dyrekcji firmy, jak i kierownikom działów produkcji oraz utrzymania ruchu przewidywanie niebezpiecznych warunków oraz odpowiednie reagowanie na nie w celu zapobieżenia wystąpieniu zagrożeń dla ludzi i firmy.

Cyfrowa reorganizacja zakładów

Gdy producenci planują dokonanie cyfrowej reorganizacji zakładu i realizowanych w nim operacji, często stwarza to okazję do takiego przeprofilowania ogólnego procesu działalności zakładu, aby przekształcić go w fabrykę cyfrową. Taki model zakładu przynosi wiele korzyści dla przedsiębiorstwa ? od bardziej efektywnego, zwinnego i transparentnego procesu produkcji do usieciowionego ekosystemu, który pozwala na uzyskanie lepszych wyników finansowych oraz zapewnienie bardziej bezpiecznego miejsca pracy.

Fabryki cyfrowe umożliwiają szybszy i lepszy proces decyzyjny ? podejmowanie bardziej przemyślanych decyzji dzięki ograniczeniu liczby i czasu przestojów oraz umożliwienie prognozowania zdarzeń w przyszłości (przewidywania awarii i zapobiegania im), co z kolei pozwala organizacjom dokonywać takich zmian, aby szybko i łatwo się rozwijać.

Ponadto inteligentne zakłady produkcyjne oferują korzyści w zakresie rozwoju zrównoważonego ? pozwalają organizacjom zmniejszyć wpływ prowadzonej działalności na środowisko naturalne w porównaniu z zakładami realizującymi konwencjonalne procesy produkcyjne. Wdrożenie nowych rozwiązań, takich jak robotyka, nie będzie pozbawione wyzwań. Problemami do rozwiązania będą m.in.: początkowe koszty inwestycji, dodatkowe zużycie energii, potrzeba zwiększenia poziomu cyberbezpieczeństwa oraz większa ilość szkoleń dla pracowników.

Zabezpieczanie fabryki inteligentnej

Jedną z cech fabryk inteligentnych jest komunikacja pomiędzy maszynami, której wynikiem są ogromne ilości danych ułatwiających wydajną produkcję. Jednak wykorzystywanie tych nowych technologii pociąga za sobą konieczność mierzenia się z nowymi problemami, dotyczącymi bezpieczeństwa danych oraz bezpieczeństwa w całej fabryce. Aby uzyskać w praktyce korzyści z zastosowania technologii cyfrowych w zakładzie bez narażania na poważne zagrożenia realizowanych operacji, wrażliwych danych, maszyn czy nawet pracowników, konieczne jest wdrożenie solidnych zabezpieczeń. Bezpieczeństwo danych musi być najwyższym priorytetem dla kierownictwa zakładów już na początku procesu projektowania inteligentnej fabryki.

Szacuje się, że światowy rynek CTI (cyber threat intelligence ? gromadzenie, przetwarzanie i analiza danych o zagrożeniach bezpieczeństwa teleinformatycznego) osiągnie w 2025 r. wartość 12,6 mld dolarów, co będzie spowodowane wzrostem cyberprzestępczości, liczby zagrożeń i włamań do systemów informatycznych. Firmy produkcyjne mogą przeciwdziałać tym zagrożeniom, wdrażając podstawowe praktyki cyberbezpieczeństwa, takie jak efektywne mechanizmy kontroli dostępu, bezpieczeństwa danych oraz zapobiegania włamaniom, wraz z wykorzystaniem zapór sieciowych i filtrów spamu.

Przedsiębiorstwa powinny ponadto edukować swoich pracowników na temat elementarnych zasad cyberbezpieczeństwa oraz zarządzania ryzykiem, prowadzenia danych inwentaryzacyjnych zasobów i tworzenia kopii zapasowych danych w lokalizacjach zewnętrznych oraz wykonywania dokładnych kontroli urządzeń typu plug-and-play.

Obok cyberzagrożeń kluczowe jest zabezpieczenie ekosystemu inteligentnej fabryki przed awariami zasilania, np. przez zainstalowanie rezerwowych źródeł energii elektrycznej. Inteligentne zakłady produkcyjne wytwarzają duże ilości towarów, dlatego przestoje spowodowane przerwaniem dostaw energii mogą mieć katastrofalne skutki dla całego procesu. A zatem firmy przemysłowe powinny zapewnić pełne zabezpieczenie dostaw energii elektrycznej, aby osiągnąć optymalną wydajność.

Podsumowanie

Przekształcenie zakładu w fabrykę inteligentną ? zakład produkcyjny przyszłości ? pozwoli uzyskać takie korzyści, jak większa efektywność, zwinność i transparentność procesów produkcyjnych oraz stworzenie usieciowionego ekosystemu, co razem będzie prowadzić do uzyskiwania lepszych wyników finansowych i zwiększania bezpieczeństwa w miejscu pracy. Niektóre organizacje są jednak nadal przywiązane do konwencjonalnych metod funkcjonowania. Jest to spowodowane w dużym stopniu niższym poziomem dojrzałości cyfrowej, jeśli chodzi o infrastrukturę i prowadzone operacje. Przedsiębiorstwa te muszą wytyczyć sobie drogę budowania świadomości oraz podejmowania inicjatyw mających na celu wdrożenie cyfrowego sposobu produkcji oraz przekształcenia obecnych możliwości w rzeczywiste szanse przyszłości.

Dr Keshab Panda ? dyrektor generalny i dyrektor zarządzający w firmie L&T Technology Services.