Kiedy przed kilkunastu laty pojawiły się parametryczne systemy CAD wspomagające tworzenie przestrzennych modeli bryłowych wydawało się, że nie ma lepszej metody zarządzania parametrami, które definiują geometrię modelu projektowanej części i ustalają jej położenie w przestrzeni. Projektowanie stało się łatwe i przyjemne, ale niestety w pewnych zastosowaniach ciągle jeszcze potrzebne są funkcje modelowania powierzchniowego. Istotne jest to, że już nie tylko bryły, ale także powierzchnie mogą być w pełni parametryczne. Wpływa to w sposób znaczący na łatwość definiowania, ale także ułatwia poszukiwanie rozwiązania optymalnego przez modyfikacje wartości parametrów. Używając terminu modelowanie powierzchniowe musimy pamiętać o tym, że definiowanie powierzchni jest wymagane przez różnych  użytkowników systemów CAD i w związku z tym dla każdego z nich ma nieco inne znaczenie

użytkowników systemów CAD i w związku z tym dla każdego z nich ma nieco inne znaczenie

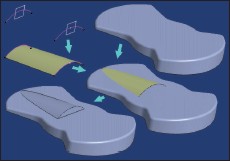

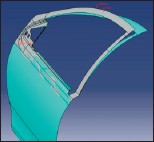

PODSTAWA manipulatora przestrzennego wykonana jako model hybrydowy (bryłowo-powierzchniowy)

Pierwsza grupa potencjalnych użytkowników funkcji modelowania powierzchniowego to konstruktorzy klasycznych części mechanicznych, dla których rezultatem pracy jest model bryłowy. W większości przypadków geometria projektowanej części jest na tyle prosta, że nie ma potrzeby stosowania modeli powierzchni. Czasami jednak do pełnego opisu geometrii projektowanej części trzeba zdefiniować powierzchnię i zintegrować ją z modelem bryłowym. Bywa, że definicja powierzchni jest łatwiejsza i szybsza niż definicja tej samej geometrii przy użyciu tylko funkcji dostępnych w modelerze bryłowym.

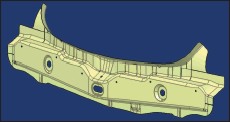

ELEMENT konstrukcji nośnej samochodu wykonany jako model powierzchniowy

W zakresie projektowania powierzchniowego konstruktor-mechanik potrzebuje takich narzędzi, które umożliwią zdefiniowanie krzywych (płaskich lub przestrzennych) oraz wskazanie istniejących krawędzi (brył lub powierzchni) jako elementów wejściowych w definicji powierzchni. Wystarczy mu więc zazwyczaj zestaw narzędzi umożliwiających zdefiniowanie wszystkich rodzajów tzw. geometrii “krawędziowej” (punkty, płaszczyzny, linie, krzywe) oraz typowych powierzchni. Jedyne wymaganie konstruktora jest takie, aby powierzchnia końcowa była ?rozpięta? na wskazanych krzywych, czasami z uwzględnieniem warunków styczności do otaczających ją płatów powierzchni. Bardzo często pomiędzy tymi krzywymi zdefiniowane są powierzchnie kanoniczne, na przykład płaskie, obrotowe lub ciągnione.

Zazwyczaj nie ma większego znaczenia to, jaki kształt ma powierzchnia pomiędzy wskazanymi krzywymi, bo dla konstruktora mechanika ważne jest jedynie spełnienie warunków ciągłości geometrycznej modelu bryłowo-powierzchniowego. Taka, raczej mało skomplikowana z punktu widzenia opisu matematycznego powierzchnia, może być potem zastosowana w modelerze bryłowym, na przykład ? jako element odcinający bryłę lub zamykający przestrzeń wewnątrz powierzchni zamkniętej. Czasami bryła jest definiowana przez nadanie stałej grubości wskazanej powierzchni, a w bardziej zaawansowanych systemach ?przyszywana? do powierzchni bryły. Model końcowy jest wynikiem połączenia powierzchni teoretycznych oraz powierzchni zewnętrznych bryły. Potrzeby tej grupy użytkowników zaspokajają klasyczne systemy MCAD (gdzie M pochodzi od słowa MECHANICZNY).

System CATIA V5 oferuje w tym zakresie cały szereg standardowych konfiguracji, na przykład MD1, MD2 lub HD2. W zakresie modelowania powierzchniowego wszystkie te konfiguracje zawierają funkcje definiowania geometrii krawędziowej i powierzchniowej wymagane w klasycznych projektach mechanicznych. W zakresie pojedynczych aplikacji są to Wireframe and Surface (WS1) oraz Generative Shape Design (GS1 lub GSD). Różnią się one oczywiście rodzajem oferowanych funkcji powierzchniowych oraz możliwością zastosowania zaawansowanych metod projektowania i  automatyzacji pewnych zadań projektowych, które w całości są dostępne na przykład w konfiguracji HD2.

automatyzacji pewnych zadań projektowych, które w całości są dostępne na przykład w konfiguracji HD2.

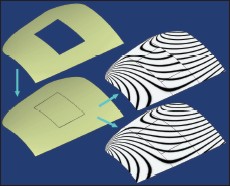

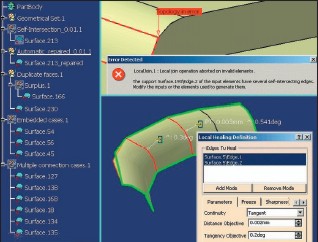

WYPEŁNIENIE otworu w modelu powierzchniowym powiązane z analizą ciągłości (jakości) modelu

Dla kolejnej grupy konstruktorów, funkcje modelowania powierzchni mają znaczenie podstawowe, choć po zakończeniu prac nad modelem powierzchniowym mogą oni kontynuować pracę, tworząc powiązany z tymi powierzchniami model bryłowy. Trudno sobie wyobrazić karoserię samochodu, kadłub samolotu czy obudowę większości produktów z grupy AGD bez perfekcyjnej definicji powierzchni zewnętrznych. Podkreślam słowo zewnętrznych, bo forma i jakość tych powierzchni jest jednym z głównych parametrów decydujących o jakości produktu finalnego, a wspomniana tu jakość na pierwszy rzut oka kojarzy się estetyką lub precyzją powiązania powierzchni z danymi obliczeniowymi.

Dla tej grupy konstruktorów już nie tylko prosta ciągłość geometryczna i dokładność rozpięcia powierzchni na krzywych charakterystycznych, ale także kształt powierzchni pomiędzy tymi krzywymi oraz zaawansowane wymagania dotyczące ciągłości mają znaczenie podstawowe. Bardzo często, szczególnie w fazie projektowania koncepcyjnego, konstruktor przedkłada swobodę modelowania powierzchni nad precyzyjnie opisaną wymiarami definicję geometrii. Mówimy wtedy o swobodnym modelowaniu powierzchniowym (Free Style Modeling), w którym uzyskanie odpowiedniego w aspekcie estetycznym kształtu (a nie długość, promień krzywizny czy kształt przekroju) jest głównym celem konstruktora. Wymiary są oczywiście bardzo ważne, ale dopiero wtedy, gdy zatwierdzony jest ogólny, bez zbędnych szczegółów konstrukcyjnych, projekt koncepcyjny.

W tym zakresie system CATIA V5 oferuje zestaw narzędzi z grypy Free Style (FSK, FSS, FSO, FSP) oraz Imagine and Shape (IMA). Warto podkreślić, że model powierzchniowy jest jedynie początkiem procesu powstawania nowego wyrobu. Dlatego ważne jest, by definicja powierzchni mogła być wprost, bez żadnych dodatkowych konwersji, wykorzystana w kolejnych etapach, na przykład do analiz wytrzymałościowych czy definiowania programów obróbki na obrabiarkach CNC. Nie muszę tu chyba  dodawać, że także w tym zakresie CATIA jako system zintegrowany umożliwia wspomaganie różnorodnych prac inżynierskich.

dodawać, że także w tym zakresie CATIA jako system zintegrowany umożliwia wspomaganie różnorodnych prac inżynierskich.

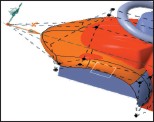

SWOBODA i intuicyjność tworzenia modelu przestrzennego w środowisku Imagine and Shape IMA

Projektowanie przestrzenne to jednak nie tylko definiowanie nowych elementów geometrycznych, ale także różnego typu modyfikacje i zmiany konstrukcyjne. Dlatego w systemach CAD coraz powszechniej stosowane są takie algorytmy, które ułatwiają nie tylko lokalne modyfikacje pojedynczych obiektów geometrycznych, ale także coraz częściej globalne modyfikacje modelu powierzchniowego. Globalne, czyli takie, w których deformowanych jest kilka lub kilkanaście płatów powierzchni, a system utrzymuje zdefiniowane wcześniej warunki ciągłości pomiędzy nimi i zapewnia spełnienie warunków technologiczności. Przykładem takiej aplikacji w systemie CATIA V5 może być Generative Shape Optimizer (GSO), który umożliwia globalne modyfikacje stylizacyjne modelu powierzchniowego lub Realistic Shape Optimizer (RSO), który ułatwia uwzględnienie skurczu materiału, jego sprężystości lub nawet analizy kształtu części pod zadanym obciążeniem poprzez zdefiniowanie negatywnej modyfikacji kształtu, bazującej na danych (współrzędnych punktów z wektorami translacji) pochodzących z zewnętrznych aplikacji obliczeniowych lub maszyny pomiarowej

Pozostał jeszcze jeden aspekt związany z definiowaniem przestrzennych modeli powierzchniowych.  Problem był już opisany przeze mnie w poprzednich wydaniach Design News, ale jest on moim zdaniem tak ważny, że pozwolę sobie raz jeszcze na kilka zdań komentarza.

Problem był już opisany przeze mnie w poprzednich wydaniach Design News, ale jest on moim zdaniem tak ważny, że pozwolę sobie raz jeszcze na kilka zdań komentarza.

GLOBALNA deformacja powierzchniowego modelu drzwi bocznych uwzględniająca efekt sprężystości wytłoczki

Modele powierzchniowe mogą i są tworzone w różnych systemach CAD. Zdarza się często, że model powierzchniowy wyrobu jest tworzony w systemie A, a narzędzia do jego produkcji w systemie B. Zachodzi więc konieczność wymiany danych pomiędzy systemami i tu zazwyczaj pojawiają się problemy. Zwłaszcza, jeśli konwersja z formatu A na format B nie odbywa się bezpośrednio, ale przez tak zwany format neutralny (IGES, STEP). Każdy rodzaj konwersji danych pociąga za sobą ryzyko przekłamań, nieścisłości czy wręcz straty danych. Ponadto każdy system CAD ma zdefiniowane własne i dlatego różne tolerancje geometryczne. Na przykład dwa płaty powierzchni mogą mieć wspólną krawędź w jednym systemie, a w innym nie. Problemy tego typu mogą być rozwiązywane ?ręcznie? przez analizę (głównie pomiary) i stosowne modyfikacje problematycznych elementów geometrycznych lub za pomocą specjalistycznych aplikacji. Przykładem takiej aplikacji systemu CATIA V5 jest Healing Assistant (HA1).

POMIAR odległości dwóch ?sąsiednich? płatów powierzchni po konwersji z systemu XXX do CATIA V5

W systemie CATIA V5 standardowe tolerancje geometryczne są następujące: tolerancja liniowa = 0,001mm a kątowa = 0,5°. Każde dwie krzywe (także krawędzie powierzchni) są tożsame, jeśli ich maksymalna odległość nie jest większa niż 0,001mm. Podobnie dwie powierzchnie są styczne, jeśli kąt pomiędzy kierunkami normalnymi do tych powierzchni na krawędzi wspólnej nie jest większy niż 0,5°.

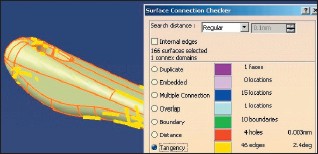

ANALIZA modelu powierzchniowego w środowisku HA1

Healing Assistant umożliwia nie tylko analizę ciągłości geometrycznej modelu powierzchniowego (szczeliny, styczność), ale także wykrywanie i naprawę problemów związanych z topologią modelu przestrzennego. Jakże często zdarza się, że przez nieuwagę lub zwykłą niedbałość konstruktora niektóre płaty powierzchni są zdublowane. Jeśli model przestrzenny części ma być opisany powierzchnią zamkniętą, to nie jest dopuszczalne, aby trzy lub więcej powierzchni miało tą samą krawędź wspólną. Czasami po konwersji niektóre płaty powierzchni, zwłaszcza w obszarach ostrych naroży, przecinają się same ze sobą. Te i wiele innych problemów związanych z analizą setek (tysięcy) pojedynczych płatów powierzchni, identyfikacją miejsca i typu problemu (co znacząco ułatwia ?ręczną? naprawę geometrii) oraz automatyczną(lokalną) naprawę powierzchni rozwiązuje HA1.

REZULTAT analizy jakości modelu powierzchniowego w środowisku HA1

Dlaczego naprawa geometrii po konwersji jest tak ważna? Jak już wspomniałem wcześniej, model powierzchniowy wyrobu jest dopiero początkiem procesu jego powstawania. Jeśli na kolejnych etapach procesu chcemy skorzystać z definicji powierzchniowej, to musimy zapewnić odpowiednią dla systemu, w którym pracujemy jakość geometrii. Nie można przecież zdefiniować poprawnie programu obróbki, który bazuje na nieciągłym modelu powierzchniowym. Nie można odciąć modelu bryłowego matrycy taką powierzchnią, która ma szczeliny, itd.

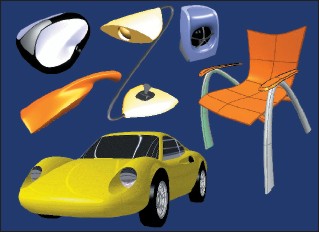

PRZYKŁADY różnych projektów wykonanych jako modele powierzchniowe

Modele powierzchniowe mogą być definiowane na wiele sposobów. Metoda, którą zastosuje użytkownik systemu CAD zależy oczywiście od tego, jakie funkcje ma dostępne w systemie, w którym pracuje. Czasami jednak system oferuje więcej niż jedną metodę definiowania powierzchni i wtedy od doświadczenia użytkownika, ale także i od przeznaczenia modelu powierzchniowego zależy to, która z dostępnych metod powinna być zastosowana. Nie mniej ważna wydaje się możliwość

obiektywnej oceny jakości powierzchni oraz przyjazne narzędzia ułatwiające modyfikację geometrii modelu, bo nie ma takiego projektu, który nie musiałby być sprawdzony, a po sprawdzeniu zmodyfikowany tak, aby spełnić wszystkie wymagania i zalecenia. I wbrew obiegowym opiniom nie ma większego znaczenia czy pracujemy nad projektem karoserii, prototypem nowej konstrukcji lampy czy nowoczesną formą krzesła. Przecież zawsze projekt każdego wyrobu musi spełniać nie tylko wymagania techniczne, ale także technologiczne i estetyczne. Tak rozumiane projektowanie powierzchniowe staje się więc nie tylko rutynowym zajęciem inżynierskim ale coraz bardziej? sztuką.

Autor: ANDRZEJ WEŁYCZKO