Odpowiedź na tytułowe pytanie nie jest łatwa. Zależy od tego, co projektujemy i jakich narzędzi używamy do projektowania. Każdy konstruktor wie, że system CAD wspomaga projektowanie pojedynczych części lub zespołów części (3D) oraz tworzenie dokumentacji technicznej (2D). Jeżeli korzystamy z systemu CAD, to zasadne wydaje się określenie, w jakim systemie tworzymy projekt. I nie chodzi tu wyłącznie o konkretny system, ale o jego rodzaj, bo to niewątpliwie wpływa na metody, jakie mogą być zastosowane przez konstruktora w procesie projektowania

Pojedyncza część wyrobu finalnego jest niczym innym jak tylko kawałkiem materiału, który pełni ściśle określoną rolę w kontekście wyrobu jako całości. Kompletna definicja części ma określony kształt oraz właściwości, na przykład materiał lub rodzaj obróbki powierzchniowej, wynikające z funkcji tej części w produkcie końcowym. Dwie identyczne geometrycznie części mogą być traktowane jako różne, jeśli mają różne atrybuty, na przykład estetyczne (kolor, tekstura powierzchni, itp.) lub technologiczne (rodzaj obróbki cieplnej). Taka sama część lub cały produkt mogą być przecież produkowane w różnych wariantach, na przykład wykonanie standardowe lub odporne na agresywne środowisko. Może też być tak, że kształt części zależy od wartości atrybutów wyrobu, którego ta część jest komponentem składowym, na przykład wykonanie lewe lub prawe. Jeżeli w procesie projektowania stosujemy komputerowe systemy wspomagania (CAD 3D), to jest oczywiste, że definicja kształtu części, czyli jej reprezentacja graficzna może być bardzo różna, bo:

Pojedyncza część wyrobu finalnego jest niczym innym jak tylko kawałkiem materiału, który pełni ściśle określoną rolę w kontekście wyrobu jako całości. Kompletna definicja części ma określony kształt oraz właściwości, na przykład materiał lub rodzaj obróbki powierzchniowej, wynikające z funkcji tej części w produkcie końcowym. Dwie identyczne geometrycznie części mogą być traktowane jako różne, jeśli mają różne atrybuty, na przykład estetyczne (kolor, tekstura powierzchni, itp.) lub technologiczne (rodzaj obróbki cieplnej). Taka sama część lub cały produkt mogą być przecież produkowane w różnych wariantach, na przykład wykonanie standardowe lub odporne na agresywne środowisko. Może też być tak, że kształt części zależy od wartości atrybutów wyrobu, którego ta część jest komponentem składowym, na przykład wykonanie lewe lub prawe. Jeżeli w procesie projektowania stosujemy komputerowe systemy wspomagania (CAD 3D), to jest oczywiste, że definicja kształtu części, czyli jej reprezentacja graficzna może być bardzo różna, bo:

- Format zapisu danych oraz rodzaj modelu (bryłowy, powierzchniowy czy hybrydowy) zależy od systemu CAD. Nawet w tym samym systemie CAD mogą być dostępne różne metody (funkcje) definiowania powierzchni/bryły, na przykład powierzchnie ?z historią? lub bez, bryły funkcjonalne lub klasyczne.

- Liczba i rodzaj szczegółów konstrukcyjnych zależy od przeznaczenia modelu w procesie projektowym. Na przykład jeden model części (ze wszystkimi szczegółami konstrukcyjnymi) może być zastosowany w procesie generowania dokumentacji wykonawczej, a inny (bez zbędnych szczegółów konstrukcyjnych) do analizy potencjalnych kolizji przestrzennych, obliczeń wytrzymałościowych lub generowania rysunku złożeniowego

O ile definicja części jako logicznego komponentu struktury produktu finalnego jest w większości systemów CAD 3D zadaniem rutynowym, to definicja reprezentacji geometrycznej nie jest i nie musi być zadaniem trywialnym. Zwłaszcza, że nieustanny rozwój tych systemów podsuwa coraz to nowe metody modelowania przestrzennego. Dwa modele przestrzenne wykonane w dwóch różnych systemach CAD różnią się nie tylko formatem zapisu danych, ale głównie metodą, jaka została zastosowana w definicji geometrii i w związku z tym innymi możliwościami modyfikacji tej geometrii. Dlatego nie można odpowiedzialnie powiedzieć, że w każdym systemie CAD można zdefiniować model tej samej części lub zespołu części, a jedyna różnica to cena. Nawet, jeśli w dwóch systemach można uzyskać identyczny opis geometryczny, to jego struktura, czas projektowania, możliwość automatyzacji typowych zadań oraz, o czym często zapominamy, możliwość i czas realizacji nieuniknionych w procesie konstruowania zmian konstrukcyjnych, powinny wraz z ceną stanowić główne kryteria oceny.

Systemy CAD ? modelowanie bezpośrednie Historia rozwoju systemów CAD zna wiele metod definiowania modelu przestrzennego. Pierwszy z nich, w którym powierzchnia zewnętrzna części powstaje z połączenia szeregu dopasowanych do siebie płatów powierzchni można nazwać modelowaniem bezpośrednim (Direct Shape Modeling). Termin ?modelowanie bezpośrednie? określa tu możliwość definiowania relatywnie prostych, mało skomplikowanych powierzchni cząstkowych, z których budowana jest całkowita powierzchnia zewnętrzna. Inaczej mówiąc, powierzchnia jest ?modelowana bezpośrednio?, gdy system CAD umożliwia bezpośredni dostęp do parametrów modelu matematycznego tej powierzchni, czyli stopnia powierzchni, warunków brzegowych i/lub wierzchołków sieci kontrolnej tej powierzchni.

Takie pojedyncze płaty powierzchni muszą być zdefiniowane w kontekście innych, sąsiadujących z nimi powierzchni, aby zapewnić geometryczną ciągłość powierzchni. Nie można przecież zdefiniować kształtu części przez taką powierzchnię, która nie jest ciągła. Oznacza to, że w systemie CAD musi istnieć nie tylko możliwość definiowania powierzchni jako takiej, ale także opcjonalne wskazanie wspólnych krawędzi pojedynczych płatów powierzchni cząstkowych. Mówimy, że powierzchnia wynikowa, będąca rezultatem powiązania tak rozumianych powierzchni elementarnych, ma swoją topologię, bo poza definicją geometrii powierzchni składowych zawiera też dane na temat połączenia tych powierzchni. Topologicznie poprawny model powierzchni zewnętrznej części umożliwia analizę właściwości geometrycznych modelu przestrzennego części (pole powierzchni, objętość), zdefiniowanie bryły ograniczonej ta powierzchnią, generowanie widoków i przekrojów na rysunkach wykonawczych i złożeniowych, definiowanie siatki elementów skończonych i analizę wytrzymałościową modelu, analizy przestrzenne i kinematyczne w kontekście innych części wyrobu oraz definiowanie technologii obróbki na obrabiarkach CNC. Nie trzeba tu myślę dodawać, że jakość modelu końcowego jest bezpośrednio zależna od tego jak użytkownik systemu CAD zdefiniował jego powierzchnie cząstkowe oraz jak te powierzchnie są ze sobą połączone. Z tego powodu proces definiowania powierzchni musi być często powtarzany (przynajmniej częściowo) aż do momentu, gdy model końcowy spełnia wszystkie wymagania konstrukcyjne i technologiczne.

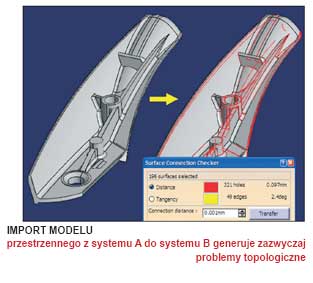

Tu chciałbym zwrócić uwagę czytelnika na zagadnienie tolerancji w systemach CAD 3D. Dla większości użytkowników systemów CAD 3D jest oczywiste, że algorytmy obliczeniowe są w każdym systemie inne. Niestety nie wszyscy zdają sobie sprawę z tego, że te algorytmy korzystają z różnych tolerancji geometrycznych. Bo co to oznacza, że dwie krzywe, na przykład krawędzie dwóch sąsiadujących ze sobą płatów powierzchni, są identyczne? Bezwzględnie identyczne czy może mogą różnić się nieznacznie? Oczywiście mogą się różnić, ale ta różnica (maksymalna odległość tych krzywych) musi być mniejsza od tolerancji identyczności krzywych, która jest indywidualną cechą systemu CAD. Dlatego właśnie powierzchnia zbudowana z kilku czy kilkunastu płatów powierzchni może być zamknięta (bez szczelin) w jednym systemie CAD i otwarta (ze szczelinami) w innym.

Tu chciałbym zwrócić uwagę czytelnika na zagadnienie tolerancji w systemach CAD 3D. Dla większości użytkowników systemów CAD 3D jest oczywiste, że algorytmy obliczeniowe są w każdym systemie inne. Niestety nie wszyscy zdają sobie sprawę z tego, że te algorytmy korzystają z różnych tolerancji geometrycznych. Bo co to oznacza, że dwie krzywe, na przykład krawędzie dwóch sąsiadujących ze sobą płatów powierzchni, są identyczne? Bezwzględnie identyczne czy może mogą różnić się nieznacznie? Oczywiście mogą się różnić, ale ta różnica (maksymalna odległość tych krzywych) musi być mniejsza od tolerancji identyczności krzywych, która jest indywidualną cechą systemu CAD. Dlatego właśnie powierzchnia zbudowana z kilku czy kilkunastu płatów powierzchni może być zamknięta (bez szczelin) w jednym systemie CAD i otwarta (ze szczelinami) w innym.

Dlatego po konwersji modelu z systemu A do formatu neutralnego (IGES, STEP) i dalej do systemu B możemy spodziewać się problemów z topologią modelu końcowego. Podobnie zachowują się wszystkie algorytmy sprawdzające. Na przykład dwie krzywe przecinają się, jeżeli najmniejsza odległość między tymi krzywymi jest mniejsza od tolerancji przecinania się krzywych, a dwie powierzchnie są wzajemnie styczne, jeżeli mają wspólną krawędź i w każdym punkcie tej krawędzi kąt pomiędzy kierunkami normalnymi do obu powierzchni jest mniejszy od tolerancji styczności. Nie ma przecież logicznego uzasadnienia, aby zawsze uzyskać absolutnie perfekcyjny model geometryczny, którego elementy są idealnie tożsame lub idealnie styczne. Gwarancja idealnego modelu przestrzennego, w którym ZAWSZE wszystkie tolerancje są równe zeru, oznacza zastosowanie bardziej zaawansowanych algorytmów obliczeniowych oraz więcej czasu i pamięci komputera potrzebnych na te obliczenia. Model idealny nie ma też praktycznego uzasadnienia, bo przecież to, co zostanie zaprojektowane w systemie CAD 3D jest potem wytwarzane, a tolerancje wykonania części w procesach technologicznych nie są mniejsze niż kilka tysięcznych (dziesięciotysięcznych) części milimetra, a zazwyczaj wystarczy zakres dokładności rzędu 0,01 ? 0,1mm.

Taki rodzaj modelowania, stosowany już przed dwudziestoma laty, mimo ciągłego rozwoju nie spełnia wymagań stawianych przez dzisiejszych konstruktorów, bo użytkownik systemu CAD oczekuje nie tylko możliwości zdefiniowania geometrii jako takiej, ale także powiązania rodzaju tworzonej powierzchni z oczekiwaną lub wymaganą jakością tej powierzchni lub ogólniej: z zadanymi właściwościami modelu końcowego. Nie oznacza to jednak, że systemy modelowania bezpośredniego nie są już dzisiaj stosowane. Przeciwnie, ciągle znajdują zastosowanie, zwłaszcza w przypadku projektowania części o skomplikowanej geometrii, choć w dzisiejszych systemach CAD coraz bardziej widać przykłady takich aplikacji, w których system ? a nie konstruktor ? podejmuje decyzje, w tym także optymalny wybór funkcji (algorytmu), zapewniającego spełnienie wymagań konstrukcyjnych.

Taki rodzaj modelowania, stosowany już przed dwudziestoma laty, mimo ciągłego rozwoju nie spełnia wymagań stawianych przez dzisiejszych konstruktorów, bo użytkownik systemu CAD oczekuje nie tylko możliwości zdefiniowania geometrii jako takiej, ale także powiązania rodzaju tworzonej powierzchni z oczekiwaną lub wymaganą jakością tej powierzchni lub ogólniej: z zadanymi właściwościami modelu końcowego. Nie oznacza to jednak, że systemy modelowania bezpośredniego nie są już dzisiaj stosowane. Przeciwnie, ciągle znajdują zastosowanie, zwłaszcza w przypadku projektowania części o skomplikowanej geometrii, choć w dzisiejszych systemach CAD coraz bardziej widać przykłady takich aplikacji, w których system ? a nie konstruktor ? podejmuje decyzje, w tym także optymalny wybór funkcji (algorytmu), zapewniającego spełnienie wymagań konstrukcyjnych.

Systemy CAD ? modelowanie wspomagane cechami konstrukcyjnymi (Feature Based Modeling) Kolejna metoda modelowania przestrzennego jest oparta na zastosowaniu parametrycznych cech konstrukcyjnych (features) i polega w zasadzie na zastosowaniu typowych kształtów opisanych dodatkowo przez parametry i opcje do wyboru. Krótko mówiąc konstruktor wybiera taką cechę konstrukcyjną, która spełnia jego wymagania, wskazuje wejściowe elementy geometryczne i ustala wartości parametrów numerycznych lub wymiarowych. Jeżeli w modelu powierzchniowym trzeba zdefiniować powierzchnię przejścia (ze stałym lub zmiennym promieniem) pomiędzy dwoma wskazanymi powierzchniami, to należy oczywiście wskazać te powierzchnie, ustalić wartość promienia i zdecydować, czy i jak wskazane powierzchnie mają być przycięte. Operacja odcięcia ?niepotrzebnych? części powierzchni zostanie wykonana automatycznie. Jeżeli tworzymy model bryłowy korpusu, to wybór cechy konstrukcyjnej (na przykład otwór, żebro, lub kieszeń) oznacza nie tylko ustalenie parametrów geometrycznych tej cechy, ale także polaryzację geometrii. Jest przecież jasne, że model otworu powinien być odjęty, a model żebra dodany do modelu korpusu. Odpowiednie, bo wynikające ze specyfiki wybranej cechy konstrukcyjnej, operacje Boole?a są w systemach klasy Feature Based Modeling wykonywane automatycznie, a nie przez użytkownika, jak to ma miejsce w systemach modelowania bezpośredniego. Nie oznacza to jednak, że operacje Boole?a zdefiniowane przez użytkownika nie są wspomagane lub zalecane przez dostawców takich systemów. Przeciwnie, jeśli projekt jest bardziej skomplikowany, na przykład korpus przekładni, to zaleca się podział funkcjonalny lub strukturalny modelu, potem definiowanie geometrii brył lub powierzchni cząstkowych i dalej zastosowanie operacji logicznych w celu połączenia tych komponentów w jedną, logicznie spójną całość. Definicja geometryczna jest więc w tych systemach jedynie częścią opisu cechy konstrukcyjnej, a końcowy kształt projektowanej części jest opisany przez uporządkowany ciąg operacji Boole?a zastosowanych do kolejnych cech konstrukcyjnych.

Model przestrzenny części jest w systemie klasy Feature Based Design przedstawiany na dwa sposoby: klasycznie jako bryła i/lub powierzchnia oraz umownie ? jako drzewo strukturalne modelu. Struktura modelu to jednak nie tylko zestaw kolejno definiowanych cech konstrukcyjnych, ale także powiązania różnych elementów tego samego modelu lub powiązania z modelami innych części. Na przykład otwór korka spustu oleju w modelu korpusu przekładni może być powiązany z modelem korka, a ten z kolei może być powiązany z modelem zawierającym definicje standardowych kształtów korka. Każdy obiekt zdefiniowany w modelu może być powiązany z dowolną liczbą obiektów nadrzędnych (rodziców) oraz podrzędnych (dzieci). Taka logiczna struktura powiązań ułatwia i wręcz umożliwia automatyczne ?odświeżenie? modelu (Update) po każdej zmianie konstrukcyjnej. Co więcej, operacja Update nie oznacza ponownego przeliczenia całego modelu, ale (zazwyczaj) tylko tej cechy konstrukcyjnej, która została zmodyfikowana oraz wszystkich zależnych od niej cech podrzędnych.

Zastosowanie takiej metody projektowania przyspiesza proces definiowania modelu przestrzennego części, ale przede wszystkim radykalnie upraszcza wprowadzanie zmian konstrukcyjnych. Wystarczy przywołać procedurę definiowania wskazanej cechy konstrukcyjnej i zmienić wartość parametru lub zamienić dowolny z elementów wejściowych. Taka struktura systemu CAD jest podstawą każdego systemu parametrycznego, niezależnie od tego czy mówimy o modelowaniu bryłowym czy powierzchniowym.

Modelowanie oparte na cechach konstrukcyjnych to dzisiaj standard we wszystkich dostępnych na rynku systemach CAD. Zalety takiego rodzaju modelowania widać już nie tylko w zakresie klasycznych aplikacji wspomagających projektowanie w zakresie mechanicznym, ale także w aplikacjach specjalistycznych, na przykład tych, które wspomagają projektowanie elementów wykonanych z blach giętych (Sheetmetal), przestrzennych układów elektrycznych, pneumatycznych czy wentylacyjnych.

? ? ?

Obie omówione grupy systemów CAD (modelowanie bezpośrednie i modelowanie wspomagane cechami konstrukcyjnymi) dotyczą tego, co można by nazwać definiowaniem inżynierskiej reprezentacji geometrycznej części.

W następnym numerze zajmiemy się stylizacją powierzchni (Styling Design), modelowaniem funkcjonalnym (Functional Modeling) i wreszcie? projektowaniem wspomaganym Bazą Wiedzy (Knowledge- -Based Design).

Autor: ANDRZEJ WEŁYCZKO