Technologie przyrostowe wytwarzania, początkowo opracowane w celu szybkiego wykonywania prototypów, szeroko wkraczają w obszar produkcji, szczególnie w takich zastosowaniach jak wykonywanie przyrządów i uchwytów.

Firma Joe Gibbs Racing (JGR) organizacji NASCAR wykorzystuje technologię przyrostowego wytwarzania do wykonywanych na zamówienie wlotów, które umożliwiają efektywny przepływ powietrza do wewnętrznego kanału, w celach chłodzenia. Kanały wlotowe były pierwotnie opracowane przez National Advisory Committee for Aeronautics (Krajowy Komitet Doradczy do spraw Aeronautyki) i są powszechnie znane jako kanały wlotowe NACA.

Polipropylenowe części są najpierw kształtowane próżniowo, a następnie umieszczane w specjalnym przyrządzie i obcinane na wymaganą wielkość przy użyciu obrabiarki do cięcia strumieniem wody.

Analizując proces technologiczny, zespół techniczny przyjął inną opcję wykonania wyposażenia. Nawet przez chwilę nie zastanawialiśmy się nad zastosowaniem obróbki na obrabiarce CNC ? twierdzi Mark Bringle, dyrektor techniczny firmy JGR. Było oczywiste, że zastosowanie FDM (fused deposition modeling ? modelowanie uplastycznionym materiałem) to dla nas najlepsze rozwiązanie. Wystarczyło jedno spojrzenie na przyrząd i wiedzieliśmy, że byłoby zbyt dużo pracy i zajęłoby nam zbyt dużo czasu frezowanie tego elementu na jednej z naszych obrabiarek CNC.

W dzień po wyborze procesu technologicznego firma JGR wykonała dwa specjalne przyrządy przy użyciu technologii modelowania uplastycznionym materiałem firmy Stratasys. Po spotkaniu nasz projektant wykonał rysunki i następnego dnia rano dwie sztuki były gotowe.

W dzień po wyborze procesu technologicznego firma JGR wykonała dwa specjalne przyrządy przy użyciu technologii modelowania uplastycznionym materiałem firmy Stratasys. Po spotkaniu nasz projektant wykonał rysunki i następnego dnia rano dwie sztuki były gotowe.

Całkowity okres realizacji zamówienia, na wykonanie dwóch przyrządów metodą FDM, wyniósł mniej niż jeden dzień, a koszt jedynie 525 USD. Cały proces został zakończony w ciągu tylko jednej godziny roboczej (robocizna bezpośrednia). Kalkulacja kosztu obróbki maszynowej dwóch przyrządów wyniosła 2550 USD. M. Bringle przypisuje dużą część tych kosztów kształtom przyrządu.

Przy modelowaniu uplastycznionym materiałem, jak i w innych technologiach wytwarzania przyrostowego, materiał jest nakładany warstwami bezpośrednio poprzez plik CAD. W przypadku FDM, włókno tworzywa sztucznego lub metalowy drut jest odwijany z kręgu i stanowi materiał podawany do dyszy wylotowej, która steruje przepływem. Dysza jest ogrzewana, aby roztopić materiał i może się poruszać zarówno w kierunku poziomym jak i pionowym.

Do zastosowania w systemie modelowania FDM dostępnych jest kilka rodzajów materiałów o różnych właściwościach, biorąc pod uwagę kompromis pomiędzy wytrzymałością, a właściwościami temperaturowymi. Modelowanie FDM można wykonywać przy użyciu ABS, poliwęglanu, polikaprolaktonu, polifenylosulfonu (PPS) i wosków. Materiałem użytym do wykonania przyrządu do kanału wlotowego jest ABS.

Jak podaje Design News, opisywany proces jest również szeroko stosowany w firmie Oreck, do wykonywania przyrządów i uchwytów w produkcji odkurzaczy. Innym przykładem tego procesu są modele aut firmy Roaring Forties, przy których stosuje się przyrostowe wytwarzanie, wykorzystując usługi RedEye On Demand firmy Stratasys do wykonywania narzędzi do linii paliwowej. Użyte są one jako przyrząd do wyrównywania położenia zespołów i jako sprawdzian typu ?dobry/zły?.

Dla zachowania opłacalności, przy montażu stosujemy teraz kilka przyrządów, których dawniej nie było ? stwierdza Paul Bottomley, współwłaściciel firmy Roaring Forties. Daje nam to oszczędność wielu roboczogodzin przy budowie, lecz także poprawia jakość. Zlokalizowana w Australii firma Roaring Forties wykonuje repliki samochodu Ford GT40, samochodu wyścigowego o wysokich osiągach, który był produkowany w latach 1966 ? 1969.

BMW omija obróbkę skrawaniem

BMW omija obróbkę skrawaniem

Firma BMW również w szerokim zakresie wykorzystuje technologię FDM do wykonywania przyrządów i uchwytów w swoim zakładzie w Regensburg, w Niemczech, jako alternatywę dla wielu procesów obróbki skrawaniem stali. Jednym z przykładów jest rurka z wieloma zagięciami, która biegnie wokół różnych przeszkód i umożliwia umieszczenie magnesów mocujących dokładnie tam, gdzie jest to potrzebne, w produkcji wsporników zderzaka.

Projekty narzędzi, jakie wykonujemy, często nie mogą być odpowiednio zrealizowane przy użyciu części obrabianych mechanicznie lub kształtowanych w formie ? twierdzi inżynier firmy BMW Günter Schmid.

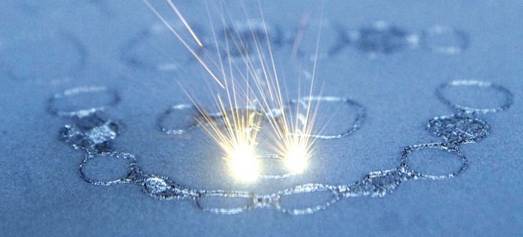

Technologia szybkiego prototypowania sterowanego poprzez oprogramowanie CAD została wynaleziona w 1986 roku przez Charlsa W. Hull, kiedy to opracował on stereolitografię, proces, w którym laser sterowany poprzez oprogramowanie CAD wypala wzory w fotoutwardzalnych polimerach. Jest on nadal głównym technologiem firmy 3D Systems, mieszczącej się obecnie w Rock Hill, SC. W 1987 roku student Teksańskiego Uniwersytetu (University of Texas) o nazwisku Carl Deckard opracował technologię nazwaną selektywnym spiekaniem laserowym (selective laser sintering), w której laser o dużej mocy stapia małe cząsteczki proszków tworzywa sztucznego, metalu, ceramiki lub szkła w trójwymiarową masę. Idea Deckarda została skomercjalizowana przez firmę DTM, która w 2001 roku została zakupiona przez firmę 3D Systems.

Niemiecka firma EOS opracowała własną technologię selektywnego spiekania laserowego i jest obecnie jej głównym dostawcą.

Pierwotnie systemy były opracowane do szybkiego wykonywania prototypów. Przewidywano dalszy wzrost tego zastosowania; jednakże technologia ta znajduje też zastosowanie w wytwarzaniu złożonych elementów w ograniczonych ilościach. W wyniku tego, mówi się często o ?wytwarzaniu przyrostowym? (?additive manufacturing?) zamiast ?szybkim prototypowaniu? (?rapid prototyping?).

Rozwój nowych materiałów, włączając w to najwyższej klasy tworzywa termoplastyczne, które mogą być użyte w niektórych systemach, z pewnością przyspieszy postęp w kierunku rozwoju produkcji cyfrowej.

Skomplikowane kanaliki

Olbrzymi potencjał wytwarzania przyrostowego pokazała również technologia zaprezentowana przez firmę 3D System i jej partnerów, na konferencji i wystawie Rapid 2009, jaka odbyła się w dniach 12-14 maja w Schaumburgu, stan Illinois. Hull pracował ze Scottem Turnerem, prezesem Scicon, oddziału usługowego, nad rozwojem MQast?, procesu, za pomocą którego można tworzyć z całkowicie zagęszczonego aluminium lub stali nierdzewnej skomplikowane kanaliki, przy zachowaniu bardzo wąskich tolerancji wykonania. Jednym z zastosowań może być wykonanie niewielkich kanalików do przepływu płynów, w końcówkach szczęk narzędzi chirurgicznych.

Powinno to rzeczywiście dawać nowe możliwości projektowania ? powiedział Turner dla Design News. Nie chcemy, aby inżynierowie zastanawiali się nad ograniczeniami procesu. Chcemy, by opracowali możliwie najlepszy projekt, a następnie zwrócili się do nas, byśmy go wykonali.

Turner i Hull odmówili rozmowy na temat szczegółów tego opracowania, lecz powiedzieli, że patenty zostaną zgłoszone.

Nowe opracowania ujawnione przez EOS również pokazują możliwości tej technologii. Opracowany przez firmę EOS system bezpośredniego spiekania laserowego metali może w ciągu dnia, w pojedynczym cyklu, wykonać nawet 500 mostków i koronek z kobalto-chromu. Potwierdza to fakt, że firma EOS zamierza wysłać 20 maszyn do zastosowań dentystycznych, w przeciągu następnych 18 miesięcy. Implanty stomatologiczne są tradycyjnie wykonywane przez odlewanie, proces, który pozwala technikom wykonywać tylko 20 ramek dentystycznych dziennie.

Koszt materiałów stanowi ograniczenie dla przemysłu. Przykładowo, jedna żywica dla określonego procesu kosztuje około 60 USD/kg, przeszło 10 razy więcej od typowego technicznego tworzywa termoplastycznego. To powoduje, że co najmniej tymczasowo, technologia ta będzie stosowana jedynie tam, gdzie daje ona największe korzyści. Ponadto, wysokiej klasy maszyny mogą być drogie, dużo ponad 500 000 USD. W niektórych procesach nie uzyskuje się wykończenia powierzchni w Klasie A. Z tego powodu zasadniczym celem tej technologii mogą być zastosowania w montażu, gdyż błyszczące wykończenia powierzchni nie są tu wymagane.

Wytwarzanie przyrostowe może być także wykorzystane do innych zastosowań mocujących.

Na stoisku firmy Stratasys na wystawie Rapid 2009 zademonstrowano komponent z elementem mocującym osadzonym w obudowie wykonanej techniką modelowania uplastycznionym materiałem. Element mocujący może być umieszczony w komponencie podczas procesu wytwarzania, wykorzystując możliwość zatrzymania i ponownego uruchomienia maszyny. Jest to koncepcja podobna do koncepcji wykonywania zaprasek przy formowaniu wtryskowym. Stosując technologię wytwarzania przyrostowego, korzystamy nie tylko z możliwości umieszczenia metalowego elementu mocującego w konstrukcji z tworzywa sztucznego, lecz mamy również możliwość realizacji skrajnie skomplikowanych projektów z wewnętrznymi elementami, włączając w to wykonywanie kanałów.