Nowe tworzywa sztuczne umożliwiają budowę łożysk odpornych na duże obciążenia i temperatury

Łożyska samosmarujące wykonane z polimerów nie wymagają smarowania i nie mają części ruchomych, dlatego w zakresie konserwacji i kosztów wykazują przewagę nad metalowymi łożyskami ślizgowymi i tocznymi. Jednak w zastosowaniach, wymagających dużej wytrzymałości, możliwości obciążeniowe i termiczne ograniczały wykorzystanie łożysk z tworzyw sztucznych ? tak było do tej pory. Nowe materiały łożyskowe z Igus Inc. znacznie zwiększają osiągi masowo wytwarzanych łożysk polimerowych.

Zdaniem Christopha Klingshirna, jednego z technologów firmy Igus Inc., nowy związek polimerowy o nazwie iglide Z510 bez trudu wytrzymuje obciążenia statyczne do 3775 kg/cm2, a także pracę ciągłą w temperaturze do 260°C.

NOWY POLIMER ŁOŻYSKOWY z Igus wytrzymuje temperatury nawet do 260°C i obciążenia do 3775 kg/cm2, a więc niemal dwa razy wyższe niż tolerowane przez wcześniejsze łożyska ślizgowe wykonane z tworzyw sztucznych

Dokładny skład wszystkich związków polimerowych pozostaje tajemnicą, chociaż dyrektor naczelny Gerhard Baus twierdzi, że znaczna ich część opiera się na modyfikowanych materiałach półkrystalicznych, takich jak nylon. Inaczej jednak niż w większości firmowych materiałów łożyskowych, Igus oparł Z510 na polimerze amorficznym z dużą domieszką dodatków własnych. Niektóre z wcześniejszych materiałów łożyskowych iglide firmy Igus były w stanie dorównać polimerowi Z510, jeśli chodzi o roboczy zakres temperatur, jednak wytrzymywały tylko połowę jego maksymalnego obciążenia. ? W 2004 r. maksymalne obciążenie każdego z naszych łożysk wynosiło 2213 kg/cm2 i nie sądziliśmy, że można jeszcze wiele zdziałać w tym zakresie ? twierdzi Klingshirn.

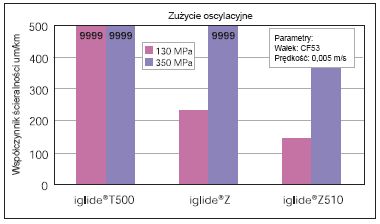

Klingshirn przyznaje, że był zaskoczony, kiedy w bieżącym programie rozwoju materiałów stworzono polimer mogący przenieść tak wielkie obciążenia. Z510 może znacznie więcej niż tylko wytrzymać takie statyczne obciążenie: materiał przeszedł pomyślnie obrotowe i oscylacyjne testy zużycia, chociaż nie zawsze lepiej niż inne wcześniej stworzone materiały firmowe iglide (wyniki testów podano na wykresach).

Z510 ma dużą zaletę, jeżeli chodzi o moduł retencji (zachowania kształtu) w wysokich temperaturach. Gerhard Baus wyjaśnia, że dotychczasowe materiały mogły w podwyższonej temperaturze tracić sztywność do tego stopnia, że luzowały s i ę w obudowach. I tak na przykład jeden z materiałów o najlepszych osiągach, iglide T500, może tracić dopasowanie na wcisk w temperaturze ok. 148,89°C. Takie poluzowanie nie musiało stanowić wielkiego problemu. Inżynierowie mogli bowiem zaprojektować otoczenie łożyska przez dodanie funkcji retencyjnych lub dodatkowych składników, utrzymujących łożysko na właściwym miejscu. Z510 nie wymaga takiej pomocy retencyjnej. ? Utrzymuje on pasowanie na wcisk niemal do swojej maksymalnej temperatury ? wyjaśnia Baus, wskazując, że zwiększone możliwości pasowania na wcisk mogą pomóc inżynierom w uproszczeniu konstrukcji obudów i prawdopodobnie zmniejszą liczbę elementów.

ŁOŻYSKA wykonane z iglide Z510 wykazują dobrą odporność na ścieranie przy dużych temperaturach i obciążeniach, lecz nie zawsze są lepsze od wykonanych z innych materiałów iglide firmy, mogących w innych warunkach dawać lepsze wyniki. Z510 wytrzymuje obciążenia i pracę ciągłą w dużo wyższych temperaturach, które mogą powodować zniszczenie innych łożysk, zachowując swoje moduły i zdolność pasowania na wcisk

Przy wszystkich zaletach Z510 ma też pewne ograniczenia, które powodują, że pozostałe materiały iglide są nadal używane. Trzeba pamiętać, że inne materiały mogą mieć niekiedy lepszą odporność na ścieranie, a zatem mogą lepiej nadawać się do pracy w niższych temperaturach lub pod wpływem niskich wartości obciążeń. Wydaje się też, że Z510 pracuje najlepiej w określonych warunkach obciążenia. Według Klingshirna w testach zużycia materiał ten sprawuje się znakomicie przy niskich oscylacjach, jednak przy wyższych nie jest już tak dobry jak materiały opracowane wcześniej. Ponadto nowy materiał wydaje się ?głośniejszy? podczas pracy od pozostałych.

Zdolność wytrzymywania wysokich obciążeń i temperatur otwiera przed Z510 wiele nowych zastosowań w łożyskach z tworzyw sztucznych. Baus uważa, że materiał ten może być wykorzystywany w platformach rozładunkowych ciężarówek, zastępując stosowane wcześniej łożyska metalowe. Spodziewa się on również wielu innych zastosowań Z510, m.in. w urządzeniach rolniczych i pakujących.

Rozmiary łożysk produkowanych standardowo z Z510 zostaną dopiero określone, lecz w najbliższych miesiącach firma uzupełni swoje narzędzie online służące do doboru łożysk o dane obejmujące wymiary i inne parametry łożysk Z510.