Wieloosiowy sterownik ruchu, inteligentna kamera i CAD przeznaczony do współpracy przyspieszają rozwój prototypu urządzenia przeznaczonego do produkcji ogniw słonecznych

Skoro w USA rozważa się rozwiązania umożliwiające zmniejszenie zależności kraju od zagranicznej ropy, technologią wysuwającą się na pierwszy plan jest wykorzystanie energii słonecznej.

W tym dziesięcioleciu nastąpił gwałtowny rozwój techniki solarnej. W roku 2006 przemysł technik solarnych pozyskał ponad 4,4 miliarda dolarów na rynkach kapitałowych, co stanowi silny dowód na to, że Wall Street jest przekonana o tym, iż technologia ta odegra zasadniczą rolę w dywersyfikacji źródeł pierwotnej energii tego kraju. Według Solar Energy Industries Assn, pod koniec roku 2007 rynek energii słonecznej miał szanse osiągnąć wyższy o ponad 60 % wzrost w porównaniu z tempem wzrostu z 2006 roku.

Ponadto, jeśli Kongres zaakceptuje proponowane 80-letnie przedłużenie 30-procentowej ulgi podatkowej na inwestycje biznesowe w przemysł energii słonecznej, a także czasowe zwolnienia podatkowe na domowe instalacje słoneczne, tempo wzrostu przemysłu związanego z tą energią nadal będzie rosnąć, stwarzając przy okazji tysiące miejsc pracy dla specjalistów w zakresie energii słonecznej.

Wspomniane korzystne perspektywy stanowią duże wyzwanie dla firm produkujących segmenty ogniw fotoelektrycznych, z których składają się bloki systemów energii słonecznej. Do firmy przemysłowej Owens Design (ODI), o dwudziestopięcioletnim doświadczeniu w zakresie opracowywania systemów automatyzacji dla firm wytwarzających sprzęt dla zakładów produkujących półprzewodniki i urządzenia pamięci masowej, zwróciło się niedawno nowe przedsiębiorstwo zajmujące się energią słoneczną. Przedsiębiorstwo to przedstawiło swój proces fotoelektryczny, odbywający się z wykorzystaniem narzędzi ręcznych. Wyraźnie brakowało mu jednak sprzętu zautomatyzowanego, by mogło zwiększyć swoją zdolność wytwórczą, co z kolei pozwoliłoby spełnić rosnące zapotrzebowanie rynkowe.

Stawić czoło wyzwaniu

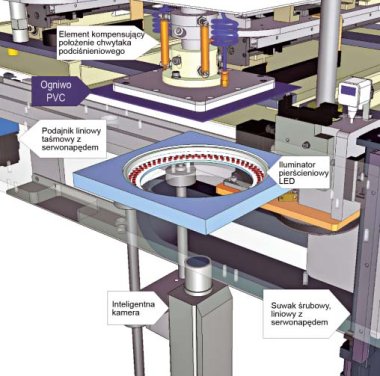

Próbując sprostać temu projektowi, ODI napotkało duże trudności. Proces produkcyjny ogniw fotoelektrycznych (PV), stosowany przez klienta ODI, wymaga dokładnego oddzielenia delikatnych ogniw fotoelektrycznych, posortowania ich i umieszczenia w specjalnych nośnikach w celu przeprowadzenia następnej operacji. Aby skontrolować wady powierzchni i wymiarów oraz zapewnić mechanizm zwrotny położenia dla robotyki, potrzebny byłby również, na etapach wejściowym i wyjściowym, system automatycznej kontroli optycznej. Także złożoność narzędzia oraz krótki czas przeznaczony na opracowanie wymagały nowego podejścia do systemu sterowania, instalacji elektrycznej, okablowania i opracowania oprogramowania.

W przypadku sterowania systemu, rozwiązanie ODI obejmowało komputer PC działający w systemie operacyjnym Windows XP oraz PLC firmy Mitsubishi. Komputer PC zapewnia interfejs użytkownika (GUI), interfejs systemu kontroli optycznej oraz połączenie z PLC systemu. PLC zapewnia sterowanie ruchem w czasie rzeczywistym oraz sekwencjonowanie operacji. Ilustracja 1, na stronie S16, pokazuje schemat blokowy tych sterowników, a także inne kluczowe elementy systemu.

Jako platformę kontroli ODI wybrało PLC serii Q firmy Mitsubishi, ze względu na jego prędkość przetwarzania, mały rozmiar i możliwości oprogramowania. Główny procesor PLC to jednostka centralna Q06HCPU firmy Mitsubishi, która obsługuje całe programowanie wejściawyjścia urządzenia. Ponadto, procesor ruchu, Q173HCPU firmy Mitsubishi, obsługuje 30 osi serwosystemu.

Przy gwałtownym wzroście liczby instalacji wykorzystujących energię słoneczną, producenci sprzętu szukają bardziej zaawansowanych systemów produkcji ogniw fotoelektrycznych (PV), stanowiących podstawę pozyskiwania energii słonecznej

PLC serii Q pozwala operatorom na modularyzację aplikacji na wiele oddzielnych programów. Skraca to czas realizacji poprzez umożliwienie kilku inżynierom jednoczesnej pracy na oprogramowaniu PLC. Ponadto, ODI może łatwo powielić programy modułowe, by obsłużyć wiele modułów procesu w narzędziu automatycznym. Oprócz tego, procesor zapewnia jednoczesny dostęp kilku użytkownikom, tak więc zadania związane z rozwiązywaniem problemów i usuwaniem błędów nie zależą już od jednego programisty.

Oszczędność czasu i pieniędzy

Jednostka centralna ruchu systemu automatyzacji jest połączona z 30 serwowzmacniaczami MR-J3 poprzez połączony łańcuchowo kabel światłowodowy (SSCNET III), co zapewnia wysoką wydajność i niezawodność, eliminując jednocześnie złożony zespół przewodów. Czujniki położenia spoczynkowego i granicznego są bezpośrednio podłączone do wzmacniaczy MR-J3, by zmniejszyć wymagania wejścia- wyjścia. Stwarza to dodatkowe oszczędności.

Ten prosty sposób podłączenia w dużej mierze zmniejsza ilość okablowania oraz czas usuwania błędów systemu – twierdzi starszy inżynier elektryk w firmie ODI, Stephen Chu. Wyeliminowanie zakłóceń elektrycznych, stanowiących problem w tradycyjnych serwosystemach, pozwoliło nam na dalszą oszczędność czasu i podniesienie niezawodności.

Procesor ruchu zapewnia programowanie mapowania procesów, które służy uproszczeniu kodowania sterowania ruchem. Wszystkie parametry serwowzmacniaczy są przesyłane z procesora ruchu, co pozwala wyeliminować potrzebę indywidualnego ich pobierania z wykorzystaniem komputera. Procesor ruchu był łatwy do zainstalowania i umożliwił szybkie kopiowanie oprogramowania w systemie wielomodułowym – nadmienia Mike Ruble, główny inżynier oprogramowania. Automatyczne strojenie silników również wypadło świetnie.

Jako sterowanie systemem narzędzia przetwarzającego PV, Owens Design wybrało komputer z systemem operacyjnym Windows XP oraz PLC firmy Mitsubishi. Komputer PC zapewnia interfejs użytkownika (GUI), interfejs systemu kontroli optycznej oraz połączenie z PLC systemu. PLC zapewnia sterowanie ruchem w czasie rzeczywistym oraz sekwencjonowanie operacji.

System składa się z wielu modułów procesu pracujących równolegle. Aby zaoszczędzić czas i pieniądze, system prototypowy (sprzęt oraz oprogramowanie) obejmuje tylko jeden moduł procesu. Elementy sterowania i wybór kamery umożliwiają szybkie kopiowanie oprogramowania, kiedy moduł procesu zostanie ukończony.

Podstawowe znaczenie kontroli optycznej

System automatycznej kontroli optycznej jest kluczowy dla udanej pracy systemu. Pięć inteligentnych kamer kontroluje i lokalizuje produkt na dwóch etapach: na wejściu systemu i na wyjściach modułów procesu. Pojedyncza kamera na stacji wejściowej kontroluje wady powierzchni i rozmiaru segmentów PV oraz ustala położenie elementów. Dane te przesyłane są do komputera PC, a następnie przekazywane do PLC. Kamery znajdujące się na każdym z czterech wyjść modułów procesu komunikują się bezpośrednio z PLC poprzez sieć Ethernet i powiadamiają o poprawnym/uszkodzonym statusie przetwarzanych elementów. Firma Mitsubishi zapewnia złącze Ethernet, łączące komputer PC i PLC.

ODI wybrało kamerę Iris serii P firmy Matrox Electronic Systems ze względu na jej działanie, opłacalność systemu i łatwość programowania. Inteligentna kamera działa w systemie operacyjnym Windows CE.NET. Kod aplikacji kamery jest pisany na komputerze PC i pobierany do Iris poprzez złącze Ethernet. Architektura modułowa pozwoliła firmie ODI zastosować to samo oprogramowanie kamery we wszystkich czterech modułach procesu. Aby jeszcze bardziej ograniczyć czas opracowywania oprogramowania, taka sama kamera i oprogramowanie zostały zastosowane w narzędziu, znajdującym się w systemie, przed tym modułem procesu. Wszelkie przetwarzanie obrazu ma miejsce w kamerach, co pozwala wyeliminować potrzebę szybkiej komunikacji lub przetwarzania w komputerze PC.

Przydatne narzędzia projektowe

Podczas opracowywania całego systemu automatyzacji PV inżynierowie ODI polegali na Autodesk Inventor przeznaczonym do projektowania trójwymiarowego. Aby przyspieszyć proces projektowania, system podzielony został na podsystemy funkcyjne tak, by kilku inżynierów mogło równolegle pracować z użyciem systemu. Wspólny zespół na najwyższym poziomie był regularnie uaktualniany, aby inżynierowie mogli weryfikować dopasowanie każdego podsystemu. Inżynierowie uznali projektowanie trójwymiarowe za wielką pomoc podczas weryfikowania współpracy wielu stworzonych na zamówienie mechanizmów i podsystemów, przy jednoczesnym zminimalizowaniu błędów i przeróbek. Wynalazca zapewnił również możliwość animowania złożonych ruchów, by komunikacja z klientem była efektowniejsza, a podejmowanie przez niego decyzji łatwiejsze.

Jeśli chodzi o schemat elektryczny, inżynierowie wykorzystali AutoCAD Electrical, skracając znacznie czas przeznaczony na projektowanie oraz minimalizując błędy. To narzędzie CAD okazało się szczególnie użyteczne w przypadku tego projektu dzięki zautomatyzowaniu powtarzających się zadań. System miał 67 stron schematów. Przypisanie wejść-wyjść systemu zostało bezpośrednio zaimportowane do AutoCAD EE z arkusza Excel. AutoCAD EE automatycznie generuje schematy i wstawia adresy oraz tekst opisu. Oprogramowanie zapewnia również zautomatyzowane raporty, takie jak zestawienie materiałowe oraz wykaz połączeń przewodów.

System automatyzacji produkcji PV może wytworzyć ponad 5000 elementów na godzinę, wykorzystując kilka modułów procesu działających równolegle. System obejmuje 30 serwosilników, 15 silników sterowanych cyfrowo, 22 siłowniki pneumatyczne, pięć inteligentnych kamer i ponad 200 wejść- wyjść.

Ostatecznie ODI udało się opracować w pełni zautomatyzowane narzędzie do przetwarzania PV, które może wyprodukować ponad 5000 elementów na godzinę z wykorzystaniem kilku modułów procesu pracujących równolegle. System obejmuje 30 serwosilników, 15 sterowanych cyfrowo silników, 22 siłowniki pneumatyczne, pięć inteligentnych kamer oraz ponad 200 wejść-wyjść.

Aby ukończyć prototyp w 18 tygodni, ODI współpracowało z klientem. Narzędzie prototypowe osiągnęło czas cyklu i wydajność potrzebną klientowi podczas produkcji. Co więcej, klientowi udało się zapewnić sobie następny poziom finansowania i nawiązać długoterminowe kontrakty na dostawy. W późniejszym czasie firma ODI wyprodukowała następną generację narzędzia, obejmującą zmodyfikowane procesy, w większym stopniu pomagając klientowi sprostać gwałtownie rosnącemu zapotrzebowaniu na elementy, które pozwalają pozyskać energię słoneczną.

dn