Potencjalni użytkownicy oprogramowania Moldflow, służącego do symulacji wtrysku polimerów, często zadają następujące pytania:

-

Jakie są korzyści wynikające ze stosowania systemu Moldflow?

-

W jaki sposób stosowanie Moldflow powoduje znaczną redukcję kosztów produkcji?

-

Czy wyniki uzyskanych obliczeń są zgodne z rzeczywistością?

Odpowiedzi na te pytania znajdują się w niniejszym artykule, który jest jednocześnie opisem udanego wdrożenia oprogramowania Moldflow w firmie APATOR S.A.

Poza tym, w artykule przedstawiono najważniejsze spostrzeżenia, świadczące o słuszności wdrożenia oprogramowania Moldflow MPA w firmie działającej w branży polimerowej, jaką jest firma APATOR S.A. Przedstawiono oryginalne wypowiedzi dwóch doświadczonych inżynierów, pracujących w firmie APATOR S.A., która od wiosny tego roku dołączyła do elitarnego grona posiadaczy i użytkowników oprogramowania Moldflow MPA.

Najważniejszym sukcesem Użytkowników oprogramowania Moldflow jest możliwość przedstawienia konstruktorom wyprasek i form wtryskowych kompletnej i czytelnej wizualizacji podstawowych procesów przetwórczych, które zajdą podczas późniejszej produkcji. Konstruktorzy uzyskują dostęp do ww. informacji na wyjątkowo wczesnych etapach powstawania i rozwoju projektu.

Dzięki temu możliwe jest prowadzenie wirtualnych eksperymentów, polegających na sprawdzaniu wpływu wybranych czynników konstrukcyjno ? technologicznych na jakość procesów przetwórczych. Umożliwia to łatwy, szybki i bezpieczny dobór optymalnych wartości wybranych parametrów. Koszt ww. eksperymentów wirtualnych jest nieporównywalnie niższy od kosztów prób form rzeczywistych wraz ze zmianami tych form dokonywanymi wielokrotnie, jedynie na podstawie intuicji.

Ze względu na obecny stopień złożoności kształtu wyprasek, przewidywanie charakteru nawet podstawowych aspektów przetwórczych jest wyjątkowo trudne bez oprogramowania Moldflow. Należą do nich przede wszystkim:

-

lokalizowanie i usuwanie zamknięć powietrza,

-

lokalizowanie linii łączenia strug w obszarach newralgicznych z punktu widzenia wytrzymałości i/lub wizualnej jakości wypraski,

-

prognozowanie potencjalnego niewypełnienia gniazda formującego,

-

prognozowanie miejsc i powodów degradacji polimeru powodującej utratę właściwości mechanicznych wyrobu i ograniczenie ilości uniepalniacza w tworzywie.

Umysł ludzki nie jest w stanie przewidzieć wszystkich czynników, dotyczących ww. kwestii, zwłaszcza w przypadku skomplikowanych wyprasek technicznych, jakimi się zajmujemy.

Dzięki stosowaniu Moldflow, wdrożyliśmy nowoczesne metody wprowadzania na rynek wyrobów polimerowych, polegające m.in. na równoległym tworzeniu geometrii CAD wyrobu i weryfikowaniu jej poprawności dzięki symulacjom. Wykryte problemy usuwamy natychmiast.

W branży wyprasek technicznych olbrzymie znaczenie mają m.in.: zgodność z wymiarami rysunkowymi oraz dokładność kształtu. Dzięki wykorzystywaniu Moldflow, otrzymujemy wiarygodne informacje nt. postaci oraz wartości końcowych deformacji wypraski, jak również ich przyczyn.

Przed zakupem systemu Moldflow, wielokrotnie przeprowadzaliśmy obliczenia sprawdzające poprawność i dokładność uzyskanych wyników. Symulowano procesy wtrysku wyrobów, które zostały już wprowadzone na rynek. Wiedzieliśmy więc wiele nt. problemów przetwórczych, które powinny zostać zasygnalizowane podczas wiarygodnych symulacji. Wyniki wirtualnych analiz procesu wtrysku, prowadzone z zastosowaniem Moldflow, były zgodne z rzeczywistością.

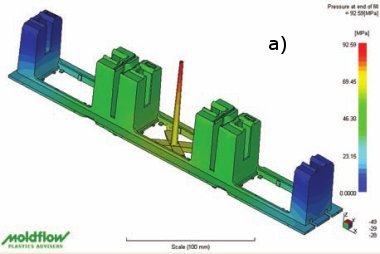

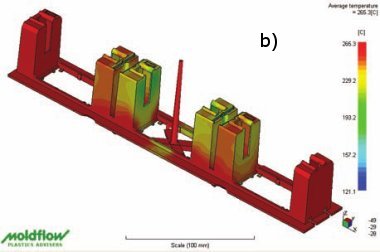

Jednym z detali wykorzystanych do testów wiarygodności Moldflow jest produkowana przez nas osłona styków, wykonana z tworzywa częściowo-krystalicznego wzmacnianego włóknem szklanym. Wyniki symulacji wtrysku (rys. 1) potwierdziły zauważone w rzeczywistości problemy przetwórcze, dotyczące wytwarzania tego wyrobu, tj. wysoką wartość ciśnienia wtrysku, lokalizację zamknięć powietrza oraz nierównomierność rozkładu temperatury w wyprasce. Dziś już wiemy, że wykorzystując Moldflow podczas wczesnych etapów projektowania wyrobu, powyższych i innych problemów można było uniknąć. Wykorzystanie Moldflow w procesie rozwoju projektu, przyczynia się więc do uzyskania znacznych oszczędności finansowych, przede wszystkim poprzez radykalne zmniejszenie kosztów.

Skutkiem nawet niewielkich zmian geometrii wyprasek lub budowy formy – które nie mają wpływu na jakość i funkcjonalność wyrobów ? może być poważna zmiana przebiegu procesu wtrysku. Należy oczywiście wprowadzać tylko zmiany wpływające pozytywnie na rentowność produkcji. Jedynie prowadzenie symulacji wtrysku umożliwia szybkie wprowadzenie takich zmian.

W firmach pozbawionych Moldflow, podczas projektowania wyrobu, konstruktorzy wciąż zadają sobie pytanie: ?Jak będzie wyglądała wypraska w rzeczywistości??. Z kolei, po wykonaniu formy i zauważeniu konieczności wprowadzenia poprawek, pojawia się kolejne pytanie: ?Co zmienić, aby sytuację poprawić, a nie pogorszyć??. Bez stosowania Moldflow, znalezienie odpowiedzi na te pytania jest bardzo trudne, konstruowanie wyprasek i form można porównać do błądzenia w pokoju ze zgaszonym światłem. Użytkownicy Moldflow uzyskują trafne odpowiedzi na powyższe pytania w sposób szybki i wiarygodny.

Wdrożenie Moldflow umożliwiło nam unowocześnienie konstruowania wypraski i narzędzia, zwłaszcza w aspekcie eliminacji błędów konstrukcyjnych. Tradycyjne metody polegały głównie na wykorzystaniu zawodnej ludzkiej intuicji. Stosowanie Moldflow umożliwia wczesne uzyskanie kompletu informacji dotyczących fizyki procesu wtrysku, ze szczególnym zwróceniem uwagi na: rozkład skurczu lokalnego, temperaturę czoła strugi, czas zestalania oraz charakter i wielkość deformacji. Wykorzystując Moldflow w naszej praktyce inżynierskiej, szybko wykrywamy błędy i ich przyczyny. Eliminujemy je natychmiast.

Rys. 1. Wyniki symulacji wtrysku przeprowadzonej z zastosowaniem Moldflow: a) rozkład ciśnienia lokalnego w gnieździe formującym w końcowym etapie fazy wypełniania, b) rozkład temperatury lokalnej tworzywa.

Charakterystyczną cechą technologii wtrysku jest fakt, iż efekt końcowy zależy od wielu powiązanych ze sobą czynników, np.: grubość ścianek wypraski, rodzaj polimeru, liczba punktów wtrysku, parametry fazy wtrysku i docisku, budowa formy (wydajność ukł. chłodzącego i zasilającego), parametry wtryskarki (maks. ciśnienie wtrysku, siła zwarcia), itd.

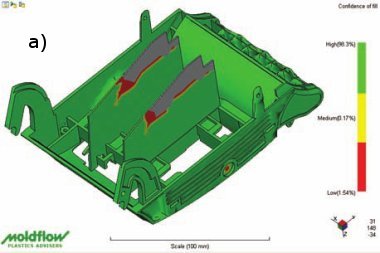

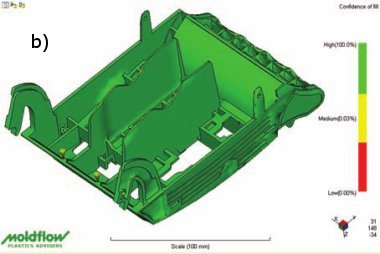

Rys. 2. Analiza Moldflow pewności wypełnienia wypraski ?POKRYWKA?: a) przed wprowadzonymi zmianami, b) po wprowadzeniu zmian.

Korzystając z Moldflow posiadamy możliwość racjonalnego doboru i powiązania ww. czynników w celu osiągnięcia optymalnego efektu końcowego. Możemy minimalizować wymagane ciśnienie wtrysku oraz siłę zwarcia połówek formy, przyczyniając się do zmniejszenia obciążenia wtryskarek podczas produkcji.

Kolejnym czynnikiem wpływającym na rentowność produkcji jest masa wypraski. Dobór grubości ścianek musi być konstrukcyjnie, technologicznie i ekonomicznie uzasadniony. Wszelkie propozycje konstruktorów, przed zatwierdzeniem, są poddawane weryfikacji z zastosowaniem Moldflow. Nasi konstruktorzy są teraz w stanie znacząco zredukować masę wypraski, poprzez optymalny dobór grubości poszczególnych ścianek.

W wypraskach przeznaczonych dla urządzeń elektrycznych dodatkowym czynnikiem utrudniającym przepływ tworzywa w formie jest dodatek uniepalniający. Zagadnienie to zauważyliśmy na przykładzie detalu ?POKRYWKA? w nowo projektowanym rozłączniku bezpiecznikowym typu RBK 00. Wobec narzuconych przez rynek wymiarów rozłącznika musieliśmy zastosować przegrody izolacyjne pomiędzy sąsiadującymi wkładkami topikowymi. W pierwotnej wersji, przegrody te miały maksymalną grubość 1,2mm na wysokości 44mm. Pierwsza analiza Moldflow przeprowadzona dla tego detalu (rys. 2) wykazała problemy z wypełnieniem przegród. Rozwiązaniem pozwalającym na całkowite wypełnienie wypraski było zwiększenie temperatury uplastyczniania tworzywa poza zakres dozwolony przez producenta materiału. Okazało się, że detal został wypełniony, ale tworzywo uległo zdegradowaniu. Całkowitego wypełnienia detalu nie udało nam się również uzyskać poprzez zmiany umiejscowienia punków wtrysku, zwiększenie ich liczby, czy zmianę prędkości wtrysku. Po wykonaniu szeregu symulacji z zastosowaniem Moldflow, postanowiliśmy zmienić konstrukcję przegród poprzez zmianę kształtu (grubość i długość pozostały bez zmian), co zakończyło się sukcesem. Powyższy przykład pozwolił nam na uniknięcie wprowadzenia kosztownych zmian w formie.

Z doświadczenia wiemy, iż wykonywanie formy bez wykorzystania Moldflow wiąże się z dużą liczbą poprawek oraz znacznymi opóźnieniami w terminie oddania narzędzia do produkcji. Prowadzi to do wydłużania czasu wprowadzenia naszych produktów na rynek. Stosowanie Moldflow zwiększyło diametralnie wydajność pracy naszych pracowników. Podejmowane decyzje są zawsze uzasadnione.

Wykorzystanie Moldflow przyczyniło się do następujących sukcesów firmy APATOR S.A.:

-

redukcja kosztów, wynikająca z eliminacji poprawek wypraski i narzędzia,

-

ułatwienie wymiany informacji ze współpracującymi narzędziowniami, zwłaszcza podczas projektowania układu chłodzącego, celem minimalizacji deformacji wyrobu,

-

przyspieszenie wprowadzania na rynek ambitnych i pionierskich projektów (dzięki zastąpieniu metody ?prób i błędów? metodą ?optymalne rozwiązania już od najwcześniejszych etapów rozwoju projektów?),

-

ułatwienie edukacji i wdrażania młodych pracowników (możliwość prowadzenia eksperymentów wirtualnych sprzyja nabieraniu doświadczenia w sposób szybki i niezwiązany z prowadzeniem kosztownych poprawek w rzeczywistych projektach).

Na rynkach zachodnich, Moldflow należy do standardowych narzędzi stosowanych przez konstruktorów w branży polimerowej.

Połączenie olbrzymiego doświadczenia firmy APATOR S.A. z jednoczesnym wykorzystaniem oprogramowaniem Moldflow gwarantuje sukces rynkowy.

Dzięki Moldflow firma APATOR S.A. wyznacza nowe kierunki rozwojowe, co umacnia nas jako niekwestionowanego lidera przetwórstwa tworzyw polimerowych w kraju i za granicą.

Władysław Wiatrowski,

APATOR S.A., Kierownik biura konstrukcyjnego

Tomasz Łątka,

APATOR S.A., Specjalista ds. konstrukcji

Michał Bachan,

TOP-TECH, Kierownik Działu Mold Design & Analysis