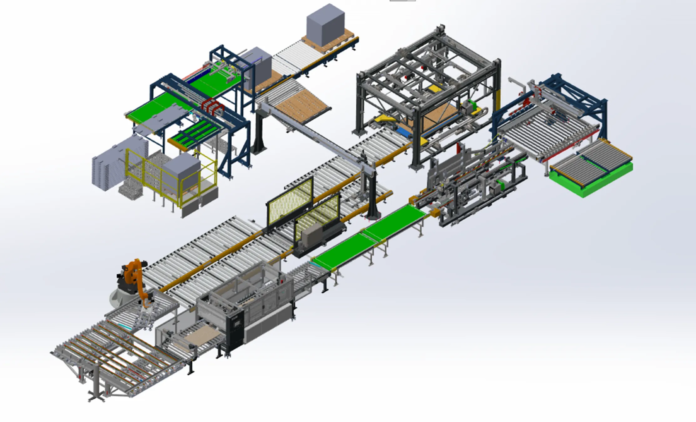

Dzięki zautomatyzowaniu procesu pakowania jeden z największych producentów mebli na świecie zwiększył wydajność oraz jakość dostarczania swoich produktów. Opracowane i wdrożone przez Arotech rozwiązania bazujące na technologii Siemensa podnoszą efektywność procesów w obszarze produkcji. Znaczące oszczędności uzyskano m.in. dzięki powtarzalności cyklu produkcyjnego, zmniejszeniu przestojów, lepszemu wykorzystaniu czasu pracowników i redukcji wydatków na media.

W ramach rozwiązania dostarczonych zostało pięć maszyn, które mogą pracować jako pojedyncze, natomiast w połączeniu tworzą innowacyjną linię pakowania. Powszechnym problemem przedsiębiorców są braki kadrowe. Dzięki wdrożeniu klient zredukował liczbę pracowników uczestniczących w procesie pakowania o 19 osób na każdej ze zmian, co pozwoliło na przeniesienie ich na inne stanowiska pracy.

Prace nad wdrożeniem rozpoczęły się półtora roku temu i są już na ukończeniu. Projekt początkowo zawierał pojedyncze maszyny, które docelowo stworzyły nowoczesną linię pakowania u jednego z największych producentów mebli na świecie ? mówi Arkadiusz Józefowicz, współwłaściciel firmy Arotech.

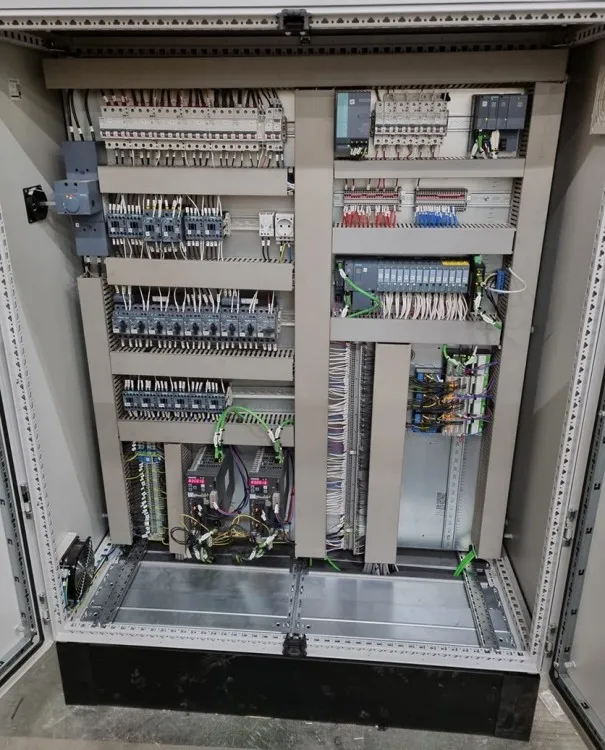

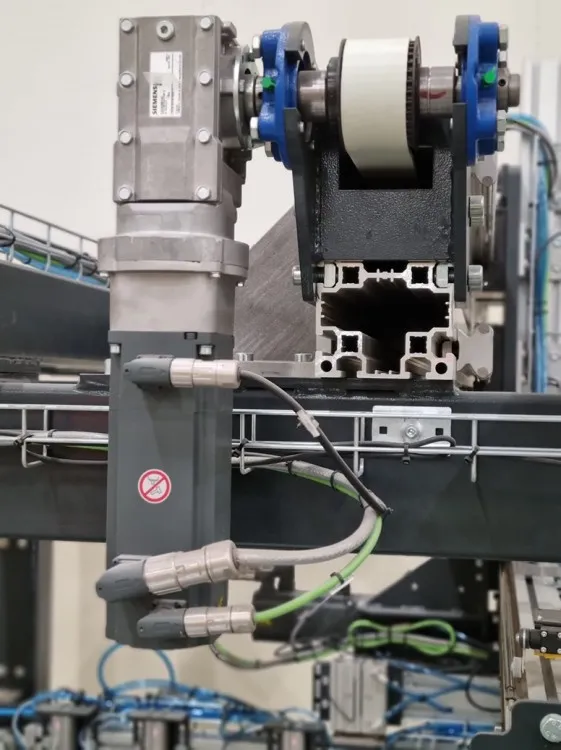

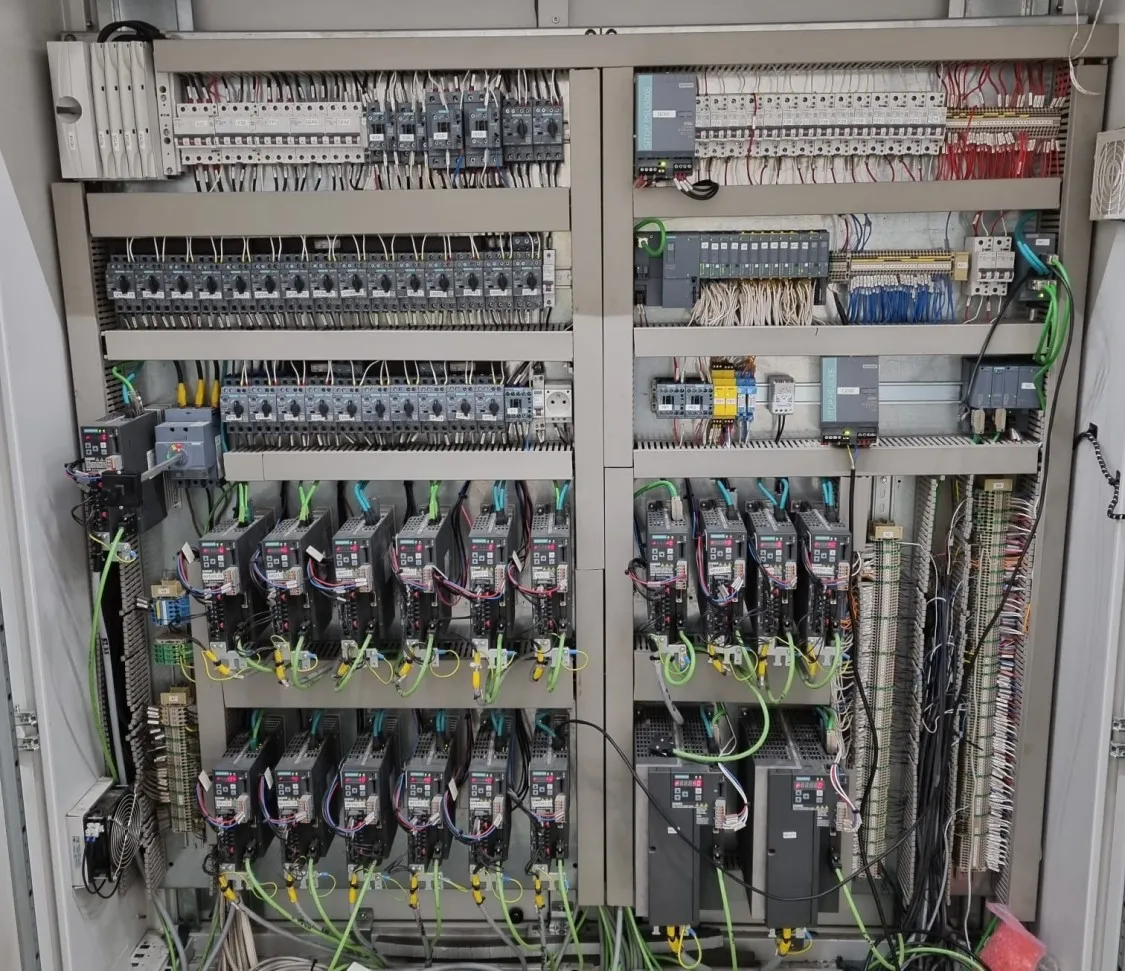

Kluczowe w każdym ze wdrożonych przez Arotech rozwiązań są sterowniki z rodziny SIMATIC S7-1500 w wykonaniu Failsafe. System wizualizacji obsługiwany jest przez rodzinę paneli SIMATIC Comfort HMI. Standaryzacja obsługi operatora i dowolne definiowanie przez użytkownika receptur pozwoliło klientowi otrzymać ujednolicony system zarządzania maszyną. Bezproblemową pracę zagwarantowały napędy serwo z rodziny SINAMICS V90.

Przyjęto kompleksowe podejście do projektu i koncepcji układu sterowania. Do realizacji wykorzystano sporą ilość sygnałów I/O odbieranych przez rozproszone moduły z serii SIMATIC ET 200 AL. Z ich pomocą w znacznym stopniu ograniczono konieczne okablowanie maszyny. Pełną integralność wszystkich komponentów zapewniło narzędzie inżynierskie TIA Portal ? mówi Sławomir Kalita, kierownik ds. sprzedaży w Siemensie.

Obsługa kilkudziesięciu napędów serwo była możliwa dzięki zastosowaniu zintegrowanych w sterowniku S7-1500 specjalnych obiektów technologicznych, umożliwiających sterowanie napędami w trybie synchronizacji. Napędy serwo zagwarantowały elastyczność i wydajność aplikacji.

Dodatek Multiuser do TIA Portal umożliwił jednoczesną pracę kilku inżynierów w tym samym projekcie. Zastosowano również bezprzewodową komunikację składającą się ze stacji klienckich i punktów dostępowych z rodziny SCALANCE, które zapewniają również przesyłanie sygnałów safety ? mówi Mateusz Bach, współwłaściciel firmy Arotech.

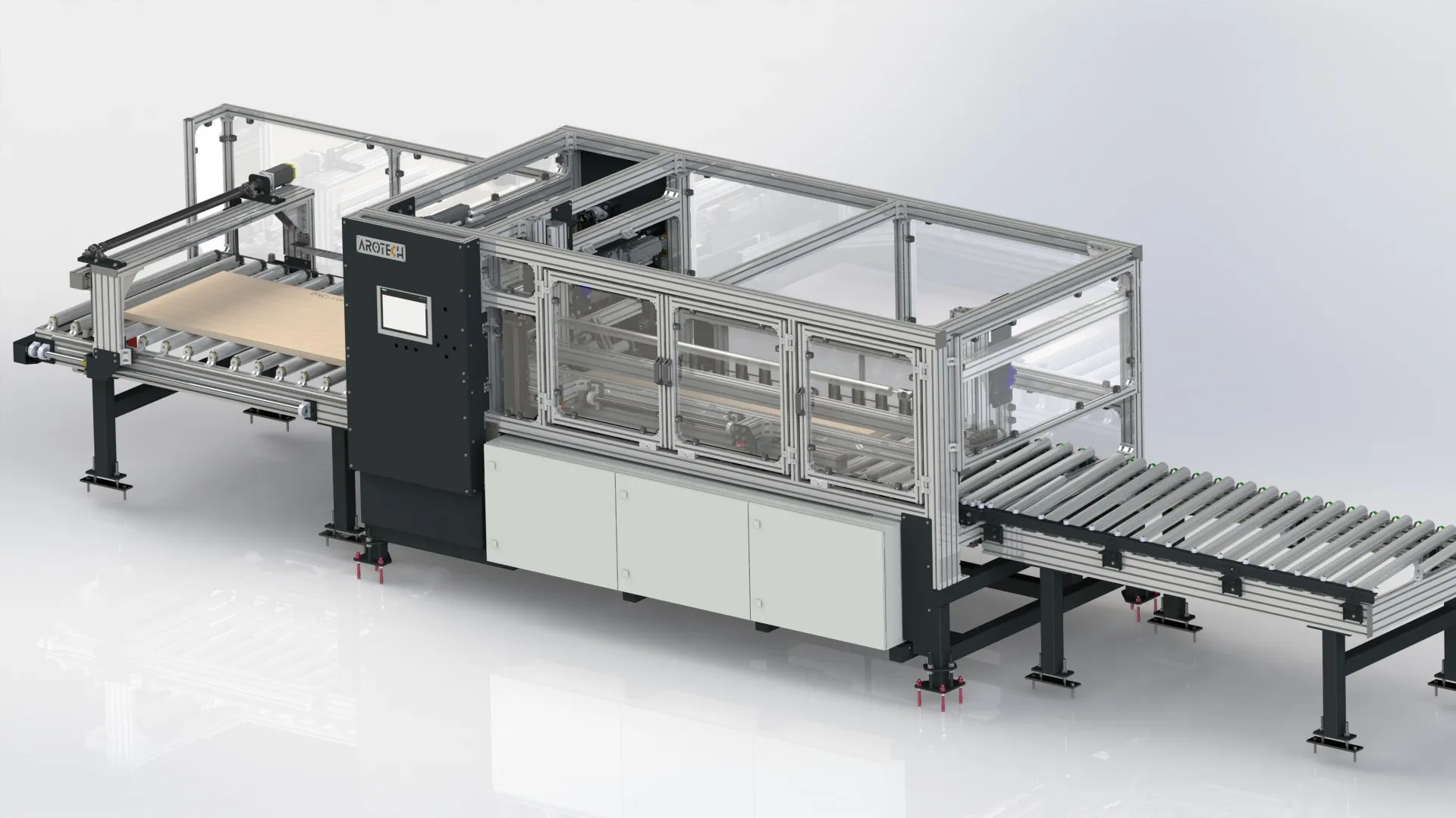

Zautomatyzowana maszyna do formowania oraz klejenia kartonów

Formowanie i klejenie kartonu inicjuje procesy związane z pakowaniem gotowych mebli. Celem automatyzacji w tym zakresie było m.in. utrzymanie stałej wydajności do 12 paczek na minutę oraz powtarzalność tego procesu i zachowanie wysokiej jakości klejonego kartonu.

Istotnym celem była optymalizacja systemu pobierania kartonu oraz taka synchronizacja napędów elektrycznych, by uzyskać dokładność zatrzymania do 1 mm. W celu osiągnięcia większej wydajności pracy dwóch napędów zastosowano interpolację ruchu dwóch osi w manipulatorze kartezjańskim ? wspomina Arkadiusz Józefowicz.

Maszyna pozwala na formowanie paczek tekturowych o wymiarach dopasowanych do potrzeb wytwarzanych mebli. Nowo dostarczane maszyny przechodziły pewne udoskonalenia podnoszące parametry wydajnościowe. W szczególności modyfikacji był poddawany system podajników, który zapewnia szybkie i jednocześnie dokładne dostarczanie materiału do układu formowania. Na chwilę obecną zostało wykonanych dziewięć maszyn.

Aby zapewnić bezpieczeństwo podczas procesu pakowania system sterowania musi zawierać odpowiednie środki zabezpieczające. Dzięki zastosowaniu sterowników S7-1500 w wykonaniu safety, klient otrzymał jeden program zawierający klasyczny system sterowania wraz z wbudowanymi funkcjami bezpieczeństwa ? mówi Sławomir Kalita.

Rezultatem automatyzacji procesu jest lepsze wykorzystanie czasu pracowników w trakcie procesu formowania kartonów. W wyniku wdrożenia zmniejszono liczbę operatorów na każdej ze zmian w trybie pracy trzyzmianowej. Pozostali pracownicy przeniesieni zostali na inne stanowiska. Zgodnie z założeniami poprawiono jakość procesu klejenia opakowań w powtarzalnym cyklu oraz dzięki automatyzacji załadunku zmniejszono liczbę przestojów podczas formowania. Do kolejnych istotnych korzyści należy redukcja zużycia prądu i powietrza potrzebnych do realizacji pracy maszyn.

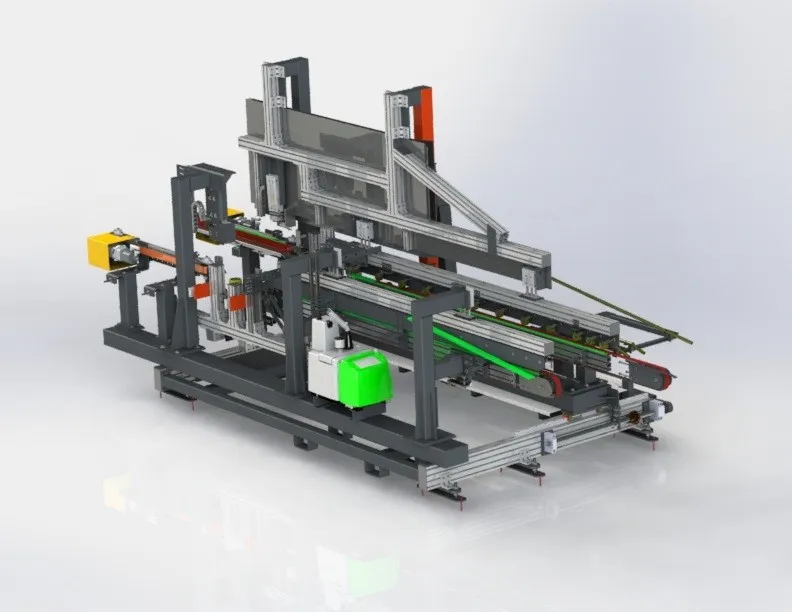

Automatyczna maszyna do zaklejania kartonów

Maszyna zastosowana w procesie zaklejenia kartonów pozwala na usprawnienie procesu pakowania poprzez automatyzację etapu zamykania gotowych paczek. Pełna personalizacja maszyny umożliwiła wykorzystanie wielu różnych rozmiarów kartonów przy zachowaniu powtarzalności procesu klejenia.

Dzięki wdrożeniu maszyny do zaklejania kartonów zmniejszono skalę urazów wśród pracowników, które wcześniej powodowane były zbyt dużym wysiłkiem fizycznym występującym podczas przenoszenia paczek. Stosując automatyczny system klejenia, zredukowano zużycie kleju ? mówi Mateusz Bach.

Podobnie jak w maszynie służącej do formowania oraz zaklejania kartonów, wykorzystane zostały możliwości technologii Siemensa zapewniające zintegrowane funkcje bezpieczeństwa w jednym środowisku, jakim jest TIA Portal. Użyte zostały również gotowe biblioteki do obsługi systemu pracujących serwo napędów, dzięki którym skrócony został czas uruchomienia przy zachowaniu wymaganych parametrów wydajnościowych maszyny.

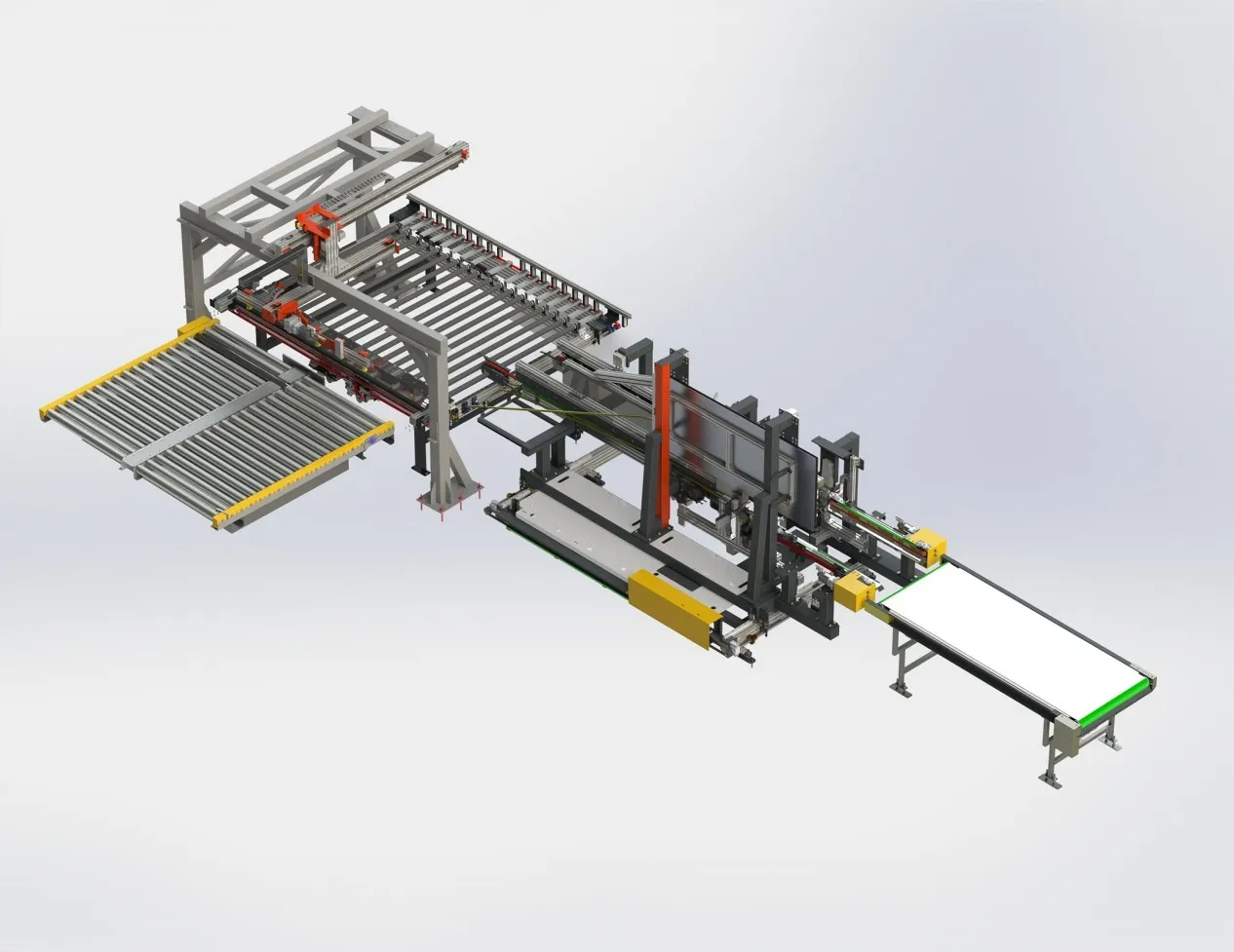

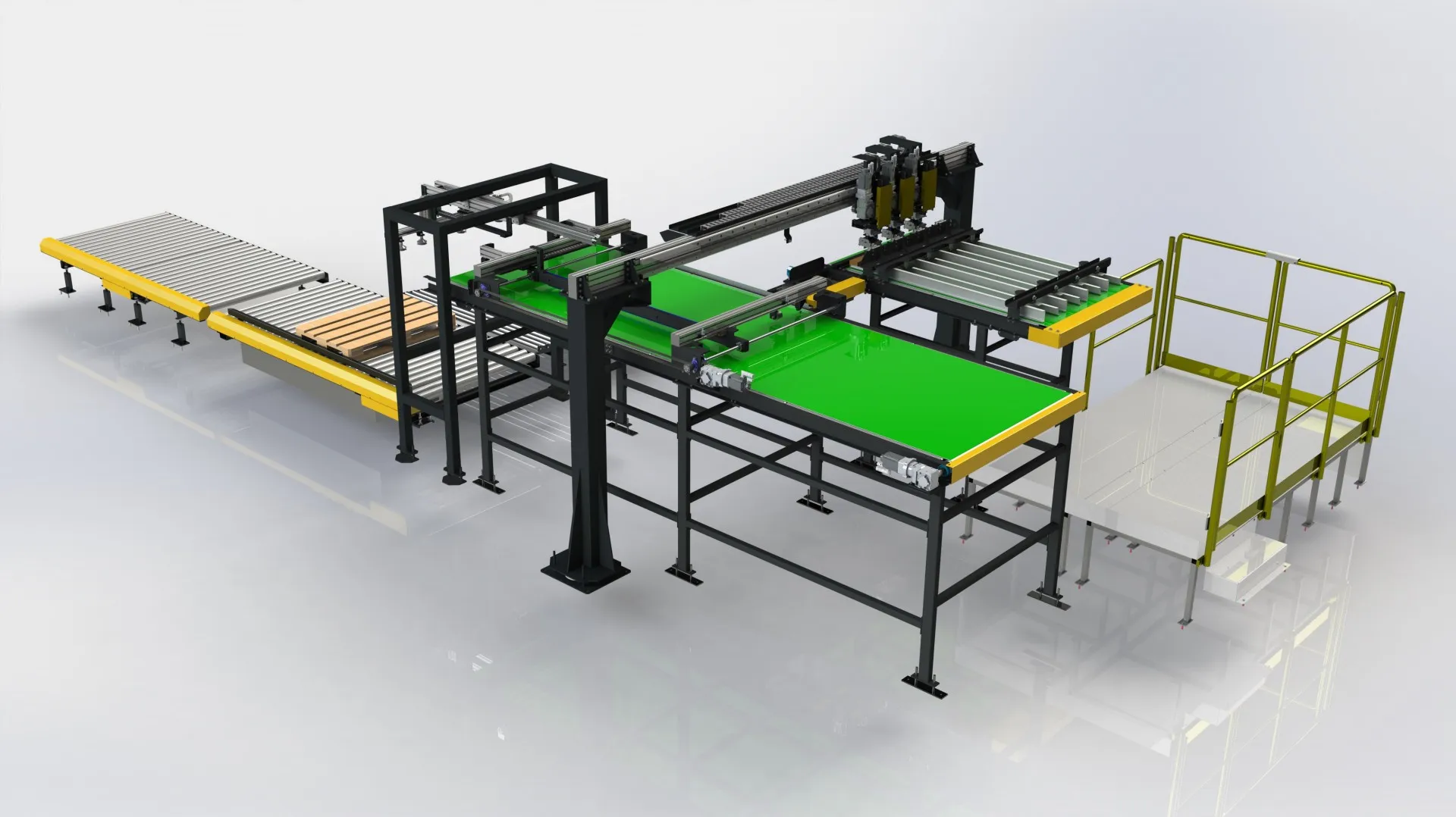

Maszyna do automatycznego dokładania narożników oraz klejenia palety dolnej i tacy górnej

Do wdrożenia automatyzacji dokładania narożników oraz klejenia palety dolnej i tacy górnej konieczne było takie oprogramowanie urządzeń sterujących, by zsynchronizować działanie 19 osi pracujących jednocześnie. System pobierania narożników i odkładania musiał cechować się niezwykłą dokładnością i powtarzalnością, podobnie jak urządzenia realizujące zadanie zaginania. Rozwiązanie musiało także uwzględniać automatyczny mechanizm pozycjonowania górnej tacy na palecie ? mówi Arkadiusz Józefowicz.

Zaprojektowana i wdrożona maszyna pozwala zautomatyzować etap przygotowania palety przed transportem. System niezależnych magazynków narożników umożliwił naprzemienną pracę z produktami o różnych wysokościach. W dostosowaniu maszyny do pakowanego produktu pomaga dostarczony wraz z nią panel operatorski SIMATIC HMI.

W rezultacie zastosowanego rozwiązania udało się poprawić jakość przygotowania palet przed transportem i znacząco zwiększyć wydajność układania mebli na paletach, skracając czas realizacji do jednej minuty na każdą paletę. Główną korzyścią była możliwość reorganizacji pracy pracowników z 4 do 1 operatora na zmianę, co pozwoliło na przeniesienie pracowników na inne stanowiska.

Udało się także ograniczyć liczbę urazów pracowników spowodowanych wykonywaną pracą fizyczną podczas formowania tac palet. Do korzyści zaliczyć należy także redukcję zużycia kleju poprzez zastawanie automatycznego systemu klejowego oraz ograniczenie wykorzystanej przestrzeni stanowiska.

Dzięki wykorzystaniu wszystkich komponentów firmy Siemens znacząco skróciliśmy czas pracy przy projektowaniu, budowie oraz programowaniu maszyny. Oprogramowanie Siemensa zapewnia także pełny zdalny dostęp do maszyny ? zauważa Mateusz Bach.

Maszyna do klejenia palet tekturowych

Zadaniem kolejnej wdrożonej maszyny było przyklejanie podstawek oraz innych elementów palety kartonowej do tacy palety. Jednym z najważniejszych wymagań wobec zastosowanego rozwiązania była synchroniczna praca trzech manipulatorów na jednej osi z wykorzystaniem systemu antykolizyjnego oraz zachowanie dokładności odkładania oraz klejenia. Pozycję oraz ułożenie przyklejanych elementów można dowolnie konfigurować przy pomocy dostarczanego z maszyną panelu operatorskiego. Zastosowano także w pełni zautomatyzowany system pobierania tac tekturowych.

Efektem zainstalowania maszyny jest powtarzalność oraz dokładność klejenia i znaczące zwiększenie wydajności do 650 palet na zmianę w porównaniu do 350. Wyższa wydajność pozwoliła na redukcję liczby zmian. Obecnie przy maszynie pracuje jeden operator, a praca maszyny odbywa się na dwie zmiany. Wcześniej obsługa maszyny wymagała trzech pracowników na każdej ze zmian.

Automatyczny bufor

Kolejnym krokiem na drodze zwiększenia wydajności procesu pakowania i dystrybucji mebli jest automatyczny bufor, którego zadaniem jest ustawienie materiału po paletyzacji na odpowiednim torze i oddanie go do następnego procesu kompletacji według zamówień. Układ posiada możliwość automatycznego zarządzania transportem produktów według ustalonego harmonogramu zleceń. Na buforze pracują trzy przesuwnice automatyczne, które współpracują z aplikacją nadrzędną. Zlecenia tworzone są przez planistów produkcji. W kolejnym etapie przekazywane są do układu buforu. Wprowadzanie zleceń może odbywać się również automatycznie już na poziomie magazynu materiałów. Aplikacja posiada opcję podglądu, jaki materiał aktualnie jest transportowany i jaka jest jego pozycja w buforze.

Wcześniej materiał był transportowany ręcznie przez pracowników, a zarządzanie zleceniami odbywało się w standardowych arkuszach kalkulacyjnych na komputerze lub papierze.

?Maszyna wykorzystuje komunikację bezprzewodową wraz z sygnałami bezpieczeństwa? ? mówi Mateusz Bach.

Technologia zastosowana w tej oraz wcześniej omówionych maszynach znacząco zwiększa efektywność, pozwala zmniejszyć koszty i lepiej wykorzystać czas pracy pracowników. Tak znaczącą poprawę udało się osiągnąć, stosując zaledwie kilka maszyn automatyzujących procesy pakowania. Potwierdza tę obserwację Arthur C. Clarke, który zauważył, że “każda wystarczająco zaawansowana technologia jest nieodróżnialna od magii” ? puentuje Arkadiusz Józefowicz.

Siemens